Изобретение относится к емкостным реакционным аппаратам (реакторам, реакторам-котлам) для проведения теплообменных процессов, в частности к устройствам для подвода и отвода теплоносителя с внешней стороны стенки аппарата, и может быть использовано в химической, нефтехимической, энергетической, фармацевтической, микробиологической и смежных с ними отраслями промышленности.

. Цель изобретения - повышение эффективности процесса теплообмена за счет равномерного распределения теплоносителя.

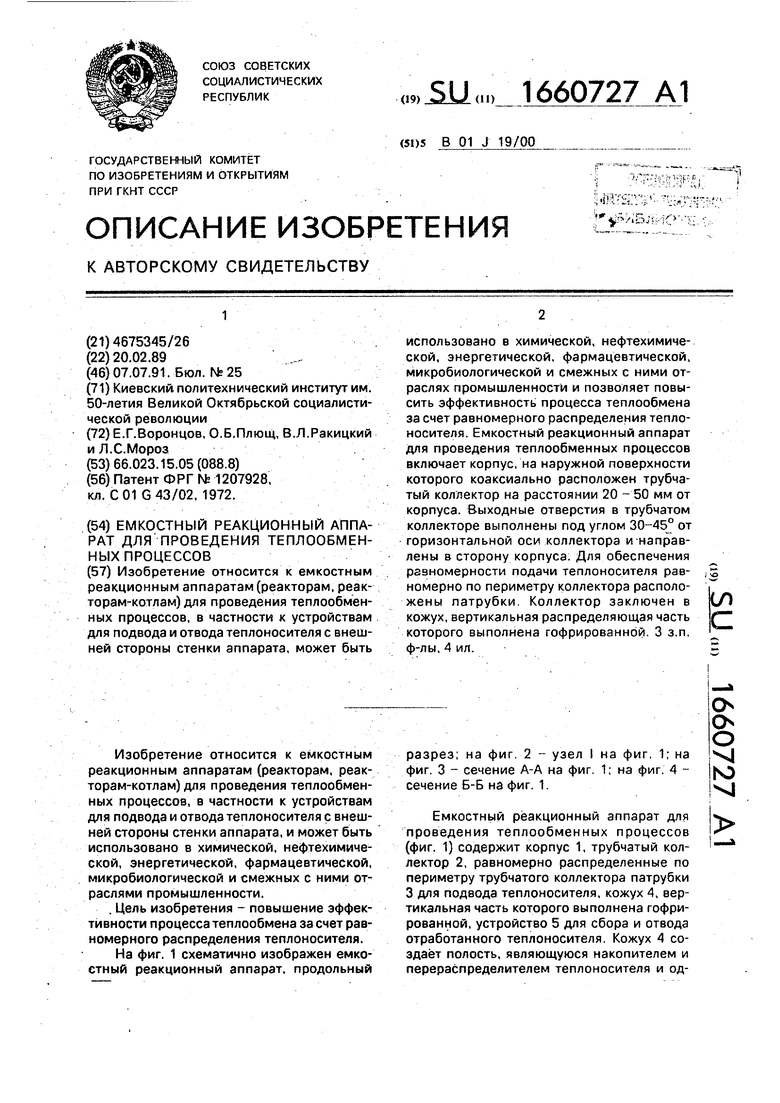

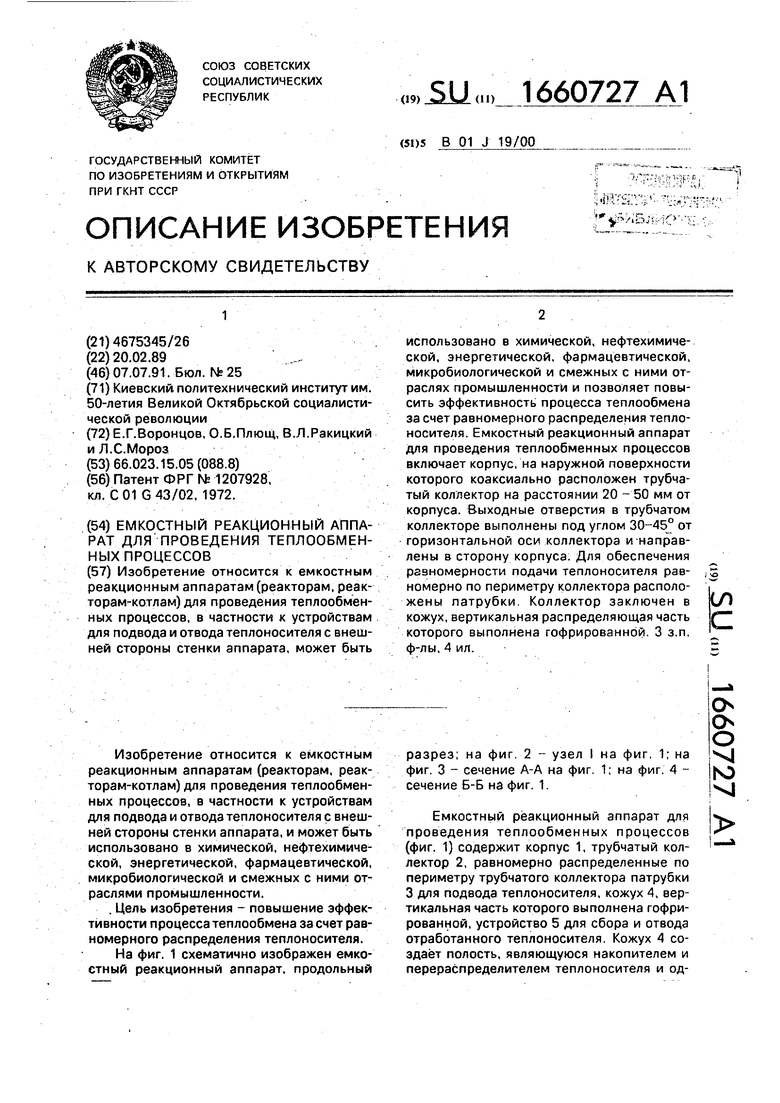

На фиг. 1 схематично изображен емкостный реакционный аппарат, продольный

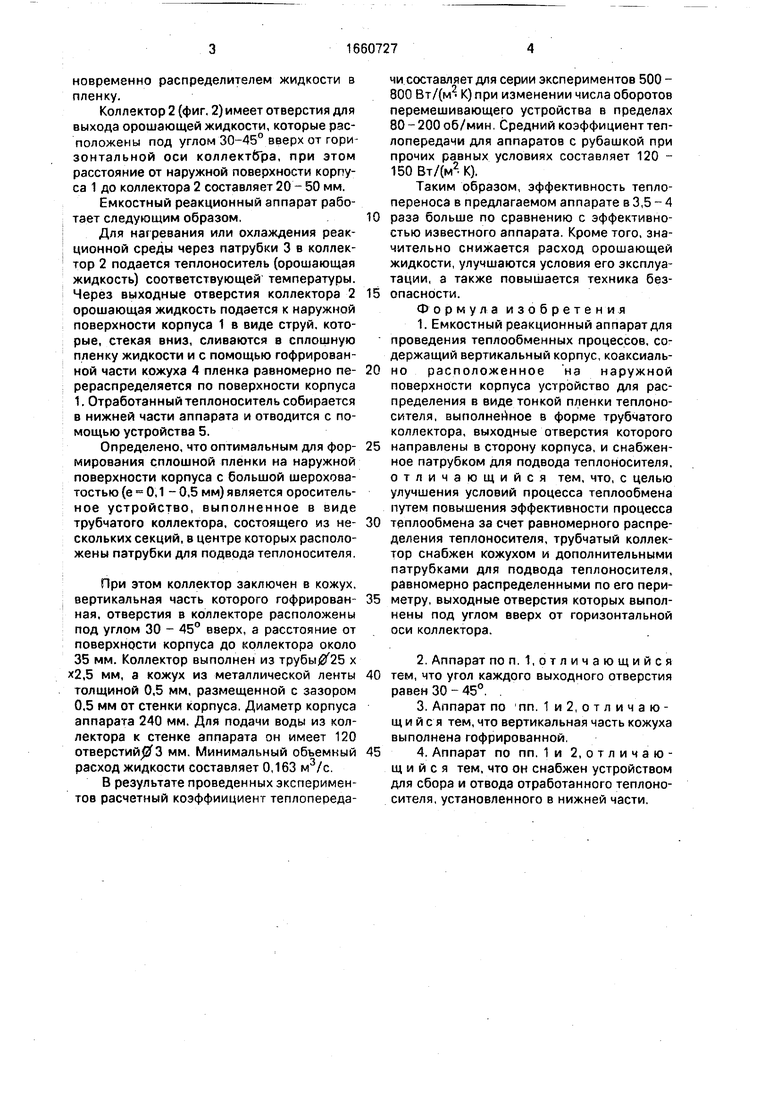

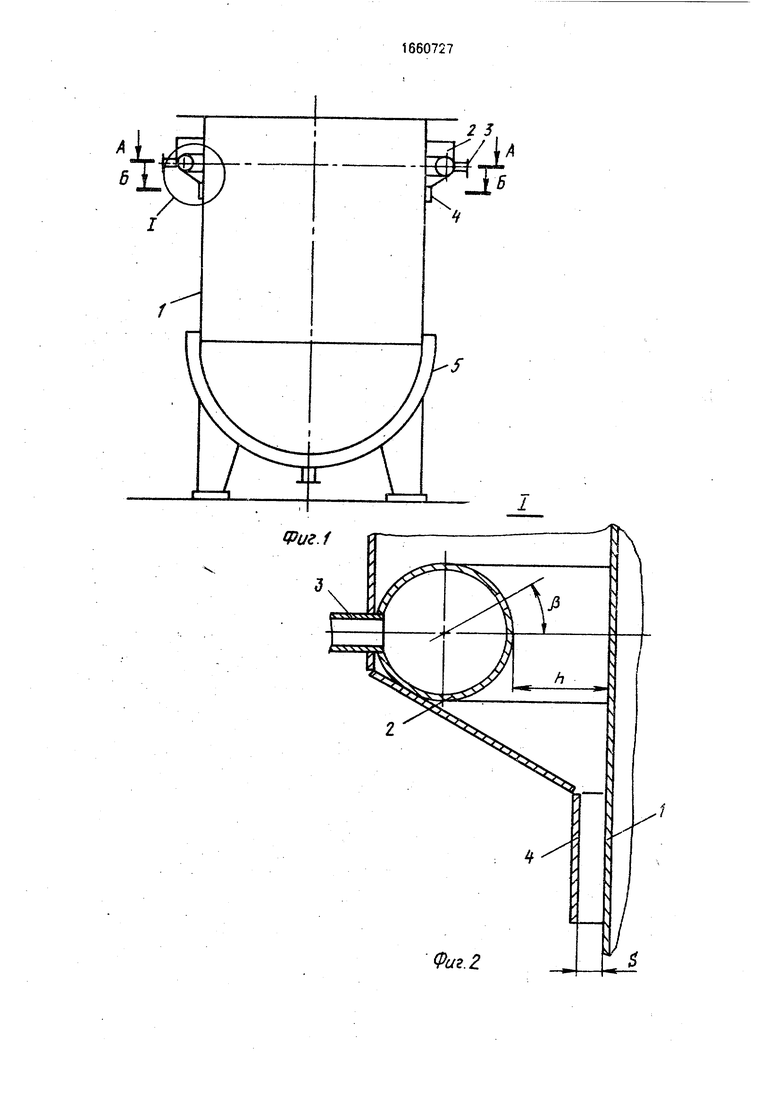

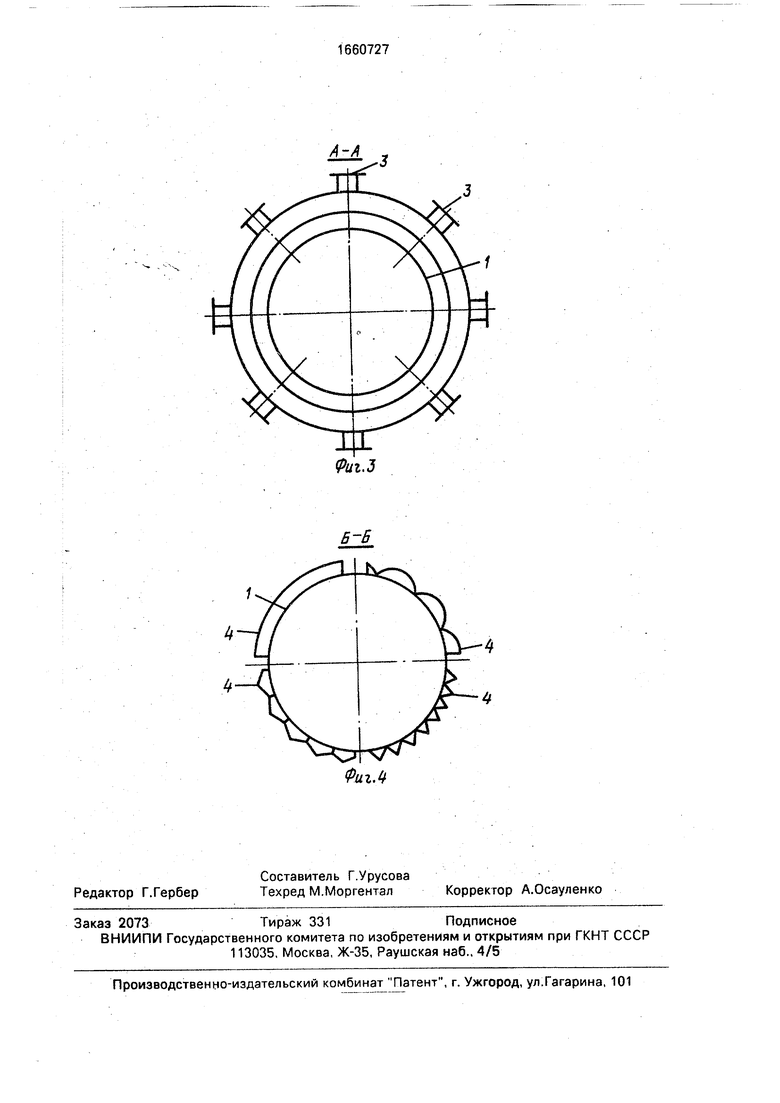

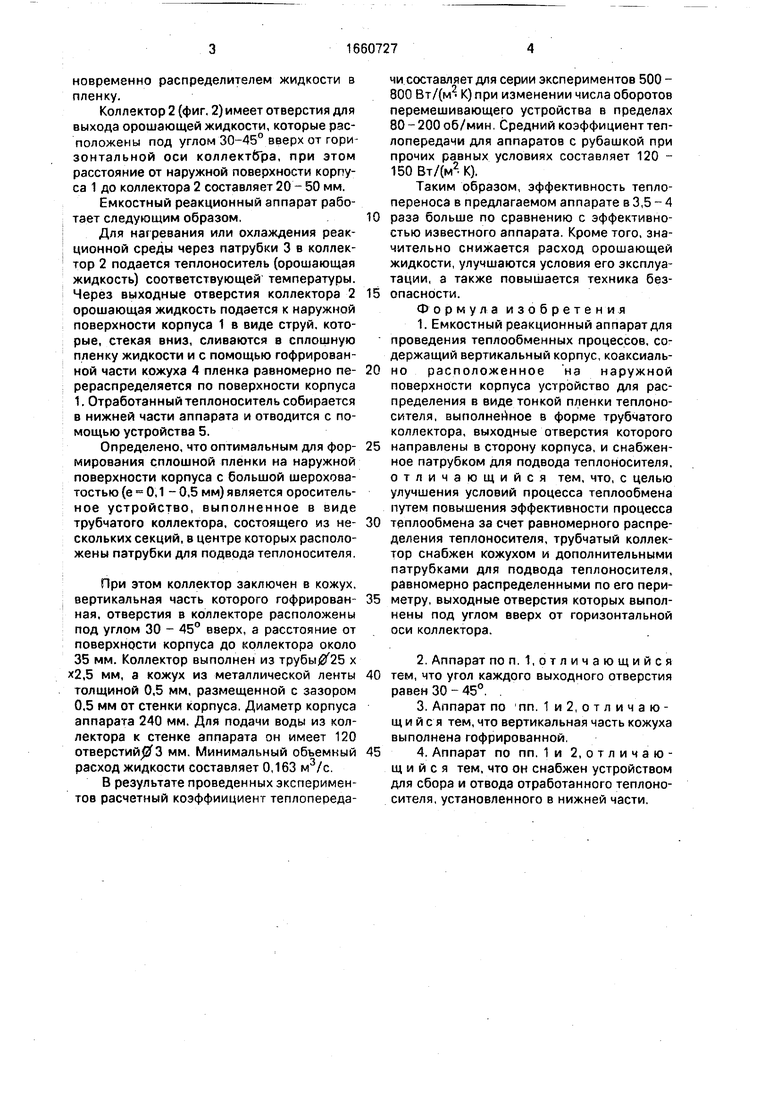

разрез, на фиг 2 - узел I на фиг. 1; на фиг. 3 - сечение А-А на фиг 1; на фиг. 4 - сечение Б-Б на фиг. 1

Емкостный реакционный аппарат для проведения теплообменных процессов (фиг. 1) содержит корпус 1, трубчатый коллектор 2, равномерно распределенные по периметру трубчатого коллектора патрубки 3 для подвода теплоносителя, кожух 4, вертикальная часть которого выполнена гофрированной, устройство 5 для сбора и отвода отработанного теплоносителя. Кожух 4 создает полость, являющуюся накопителем и перераспределителем теплоносителя и одо о о XI

N) XI

повременно распределителем жидкости в пленку.

Коллектор 2 (фиг. 2) имеет отверстия для выхода орошающей жидкости, которые расположены под углом 30-45° вверх от горизонтальной оси коллектбра, при этом расстояние от наружной поверхности корпуса 1 до коллектора 2 составляет 20 - 50 мм.

Емкостный реакционный аппарат работает следующим образом,

Для нагревания или охлаждения реакционной среды через патрубки 3 в коллектор 2 подается теплоноситель (орошающая жидкость) соответствующей температуры. Через выходные отверстия коллектора 2 орошающая жидкость подается к наружной поверхности корпуса 1 в виде струй, которые, стекая вниз, сливаются в сплошную пленку жидкости и с помощью гофрированной части кожуха 4 пленка равномерно перераспределяется по поверхности корпуса 1. Отработанный теплоноситель собирается в нижней части аппарата и отводится с помощью устройства 5.

Определено, что оптимальным для формирования сплошной пленки на наружной поверхности корпуса с большой шероховатостью (е 0,1 - 0,5 мм) является оросительное устройство, выполненное в виде трубчатого коллектора, состоящего из нескольких секций, в центре которых расположены патрубки для подвода теплоносителя.

При этом коллектор заключен в кожух, вертикальная часть которого гофрированная, отверстия в коллекторе расположены под углом 30 - 45° вверх, а расстояние от поверхности корпуса до коллектора около 35 мм. Коллектор выполнен из трубы 25 х х2,5 мм, а кожух из металлической ленты толщиной 0,5 мм, размещенной с зазором 0,5 мм от стенки корпуса. Диаметр корпуса аппарата 240 мм. Для подачи воды из коллектора к стенке аппарата он имеет 120 отверстий 3 мм. Минимальный объемный расход жидкости составляет 0,163 м3/с.

В результате проведенных экспериментов расчетный коэффиициент теплопередачи составляет для серии экспериментов 500 - 800 Вт/(м К) при изменении числа оборотов перемешивающего устройства в пределах 80 - 200 об/мин. Средний коэффициент теплопередачи для аппаратов с рубашкой при прочих равных условиях составляет 120 - 150 Вт/(м2- К).

Таким образом, эффективность тепло- переноса в предлагаемом аппарате в 3,5 - 4

0 раза больше по сравнению с эффективностью известного аппарата. Кроме того, значительно снижается расход орошающей жидкости, улучшаются условия его эксплуатации, а также повышается техника без5 опасности.

Формула изобретения

1.Емкостный реакционный аппарат для проведения теплообменных процессов, содержащий вертикальный корпус, коаксиаль0 но расположенное на наружной поверхности корпуса устройство для распределения в виде тонкой пленки теплоносителя, выполненное в форме трубчатого коллектора, выходные отверстия которого

5 направлены в сторону корпуса, и снабженное патрубком для подвода теплоносителя, отличающийся тем, что, с целью улучшения условий процесса теплообмена путем повышения эффективности процесса

0 теплообмена за счет равномерного распределения теплоносителя, трубчатый коллектор снабжен кожухом и дополнительными патрубками для подвода теплоносителя, равномерно распределенными по его пери5 метру, выходные отверстия которых выполнены под углом вверх от горизонтальной оси коллектора.

2.Аппарат по п. 1,отличающийся 0 тем, что угол каждого выходного отверстия

равен 30 - 45°.

3.Аппарат по (пп. 1 и 2, о т л и ч а ю - щ и и с я тем, что вертикальная часть кожуха выполнена гофрированной,

5 4, Аппарат по пп. 1 и 2, о т л и ч а ю - щ и и с я тем, что он снабжен устройством для сбора и отвода отработанного теплоносителя, установленного в нижней части.

2 3.

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕСНЕНИЯ МОРСКИХ ВОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2453352C2 |

| КАТАЛИТИЧЕСКИЙ РЕАКТОР | 2008 |

|

RU2371243C1 |

| Реактор пленочного типа | 1989 |

|

SU1736599A1 |

| Теплообменный аппарат | 1987 |

|

SU1493857A1 |

| Центробежный пленочный теплообменный аппарат | 1980 |

|

SU953420A1 |

| МАССООБМЕННЫЙ АППАРАТ | 2017 |

|

RU2647029C1 |

| Контактный аппарат | 1971 |

|

SU444545A1 |

| Способ работы теплообменника | 1984 |

|

SU1186925A1 |

| ПЛЕНОЧНЫЙ ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 2007 |

|

RU2332246C1 |

| Кожухотрубный каталитический реактор | 2016 |

|

RU2636507C1 |

Изобретение относится к емкостным реакционным аппаратам (реакторам, реакторам-котлам) для проведения теплообменных процессов, в частности к устройствам для подвода и отвода теплоносителя с внешней стороны стенки аппарата, и может быть использовано в химической, нефтехимической, энергетической, фармацевтической, микробиологической и смежных с ними отраслях промышленности и позволяет повысить эффективность процесса теплообмена за счет равномерного распределения теплоносителя. Емкостный реакционный аппарат для проведения теплообменных процессов включает корпус, на наружной поверхности которого коаксиально расположен трубчатый коллектор на расстоянии 20-50 мм от корпуса. Выходные отверстия в трубчатом коллекторе выполнены под углом 30-45° от горизонтальной оси коллектора и направлены в сторону корпуса. Для обеспечения равномерности подачи теплоносителя равномерно по периметру коллектора расположены патрубки. Коллектор заключен в кожух, вертикальная распределяющая часть которого выполнена гофрированной. 3 з. п. ф-лы, 4 ил.

Фиг.З

| Устройство для очистки ленты конвейера | 1984 |

|

SU1207928A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-07-07—Публикация

1989-02-20—Подача