Изобретение относится к конструкции трубчатых химических реакторов пленочного типа, предназначенных для проведения процессов, требующих эффективного подвода или отвода тепла, а также для проведения химических реакций, и может быть использовано в органическом синтезе, в частности, для получения элементоорганических соединений в химической, пищевой, фармацевтической, легкой и других отраслях промышленности.

Известен пленочный теплообменник, выполненный в виде трубы, к внутренней поверхности которого плотно прилегает мелкоячеистая сетка для создания устойчивого

пленочного течения и равномерного распределения жидкости по рабочей поверхности.

Однако имеющиеся в сетке продольно и поперечно расположенные проволоки способствуют перетеканию жидкости по проволокам в поперечном направлении с образованием отдельных струй. Это нарушает равномерное распределение жидкости по рабочей поверхности. Течение жидкости становится струйным, поверхность фазового контакта уменьшается, что снижает интен- сивность тепломассообмена.

Наиболее близким к предлагаемому является аппарат с теплообменной трубой, на рабочей поверхности которой расположены

VJ GO О СЛ Ю Ю

узкие радиальные (продольные) ребра прямоугольного, круглого сечения.

Известный аппарат, хотя и обеспечивает повышенную теплопередачу от рабочей поверхности к стекающей пленке, не обеспечивает решения проблем, связанных со спецификой проведения процессов синтеза элементоорганических соединений, сопровождающихся выделением газообразных продуктов;и быстрого удаления их из зоны реакции, а также крепления ребер к рабочей поверхности теплообменной трубы.

Цель изобретения - интенсификация процесса синтеза элементоорганических соединений и улучшение тепломассообмена за счет обеспечения устойчивого пленочного течения жидкости, увеличения турбулентности пленочного потока и быстрого удаления из зоны реакции газообразных продуктов,

Поставленная цель достигается тем, что реактор пленочного типа, содержащий корпус, вертикальную теплообменную трубу, расположенную в корпусе, к рабочей поверхности которой прикреплены узкие продольные (радиальные) ребра прямоугольного, круглого или любого другого сечения, патрубки для подачи исходных компонентов и отвода готового продукта, снабжен устройством для подачи и истечения исходных компонентов, распределителем потока, расположенным на верхнем торце теплообменной трубы, обеспечивающим образование пленки жидкости и ее равномерное распределение по периметру рабочей поверхности, сборником готового продукта, расположенным в нижней части корпуса, обогревателем, расположенным внутри теплообменной трубы с патрубками ввода и вывода теплоносителя, при этом ребра по отношению к рабочей поверхности трубы расположены с зазором 0,3-5 мм, в котором не наблюдается разрыв потока жидкости, и прикреплены к ней в шахматном порядке, например, сваркой швами длиной 3-100 мм с шагом 30-200 мм.

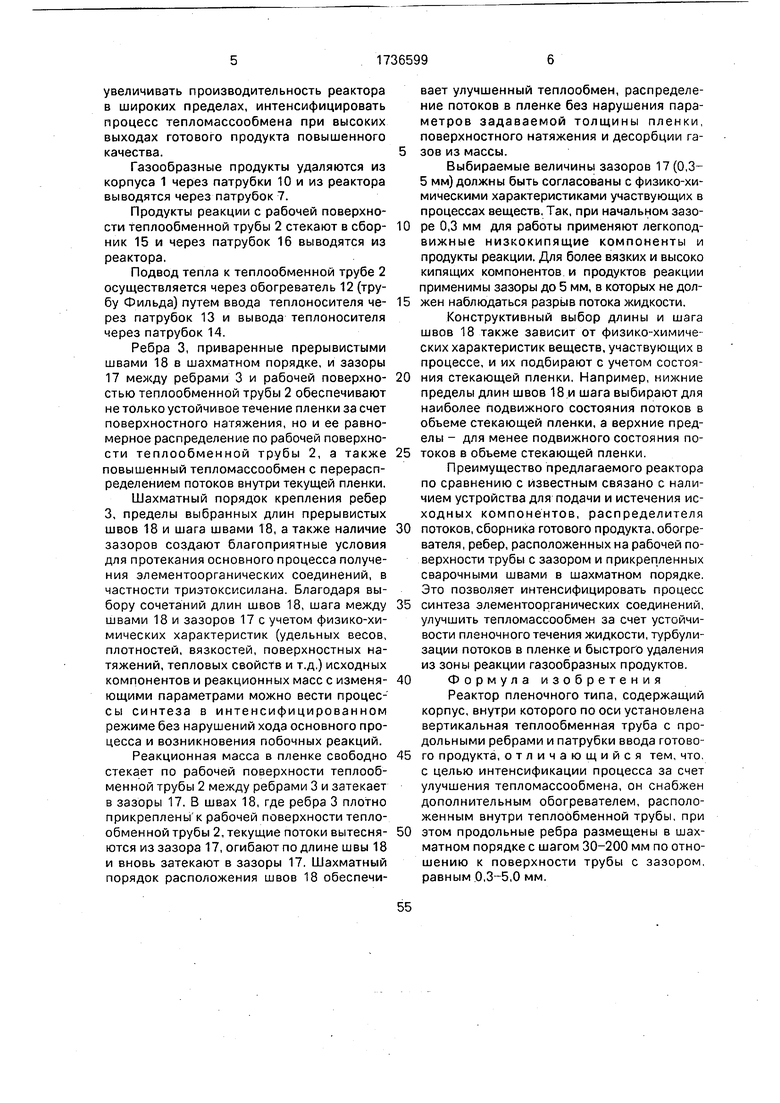

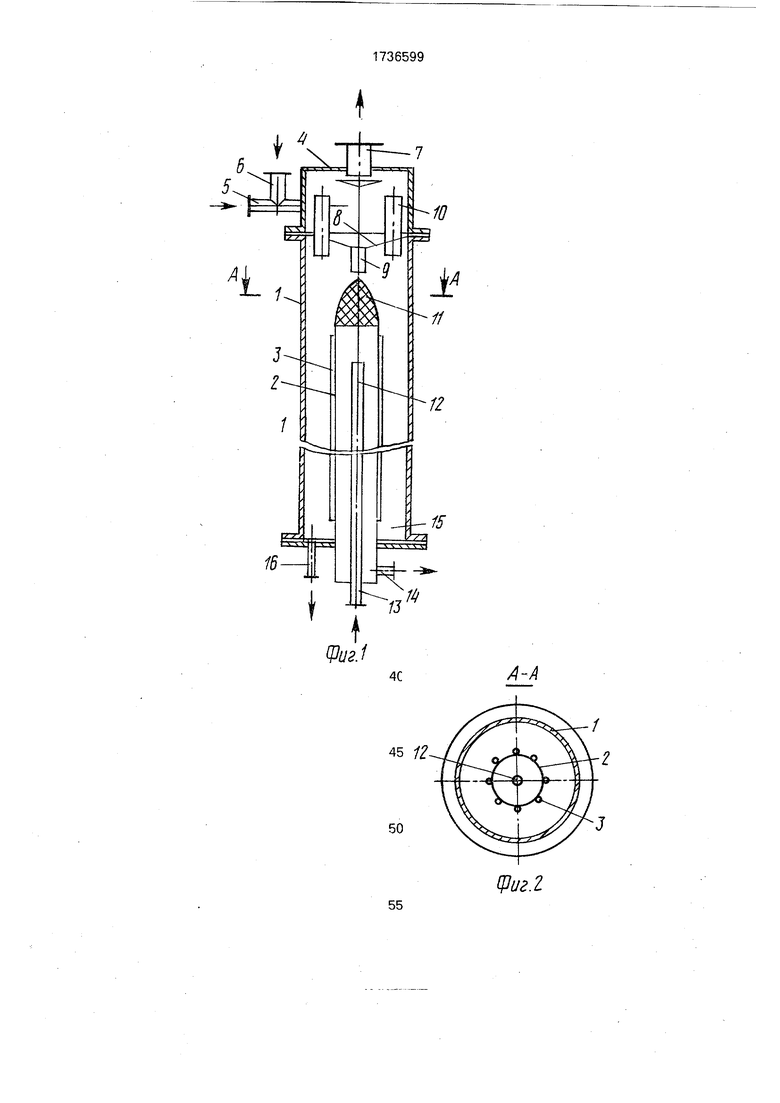

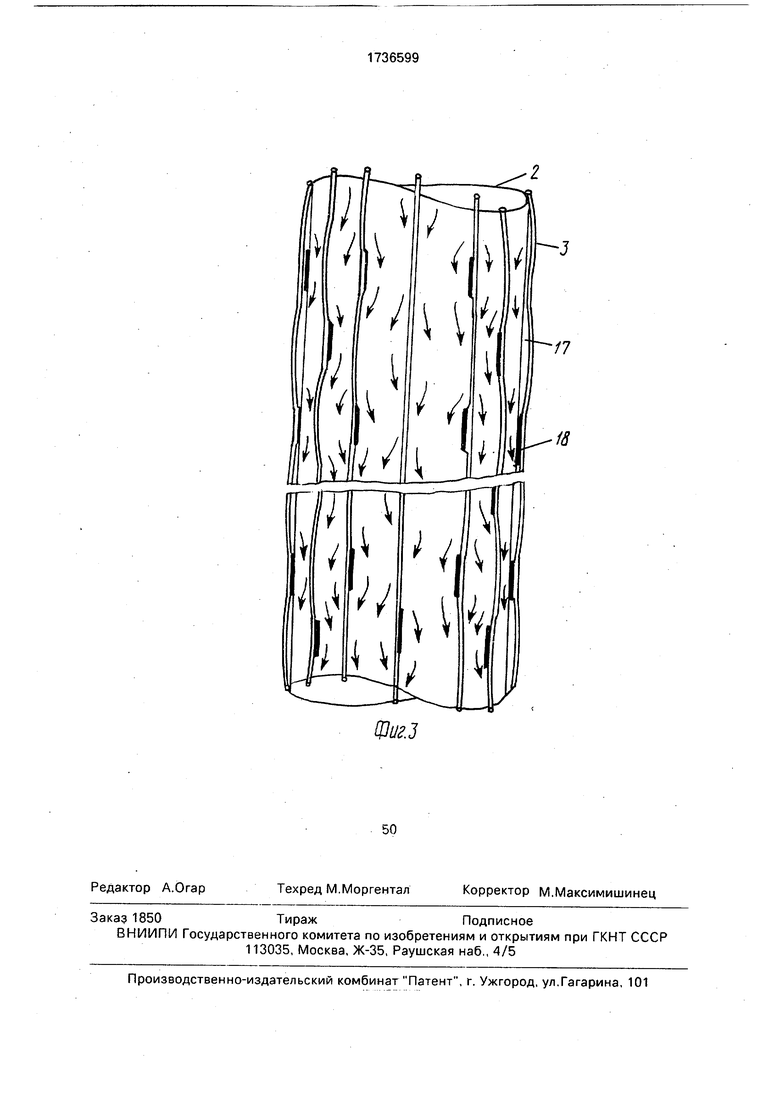

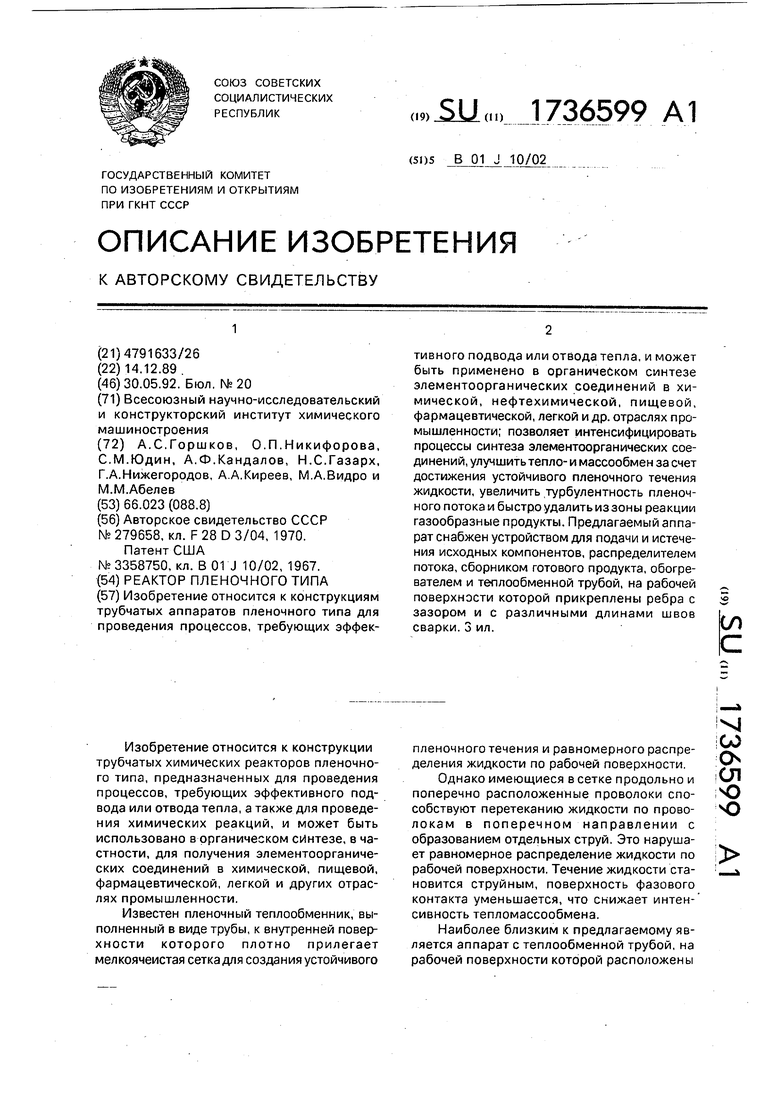

На фиг, 1 изображен реактор, продольный разрез; на фиг. 2 - сечение А-А на фиг, 1; на фиг. 3 - теплообменная труба с ребрами (схема работы).

Реактор пленочного типа выполнен в виде корпуса 1, в котором расположена вертикальная теплообменная труба 2 с ребрами 3, и устройства 4 для подачи и истечения потока исходных компонентов, расположенного в верхней асти корпуса 1.

Устройство 4 для подачи и истечения потока имеет патрубки 5 и 6 для ввода одного или нескольких исходных компонентов, патрубок 7 для вывода газообразных продуктов, конус 8 для сбора жидких продуктов

реакции, выполненный с патрубком 9 для истечения реакционной массы (продуктов реакции), и патрубки 10 для отвода газообразных продуктов.

На верхнем закрытом торце теплообменной трубы 2 расположен распределитель 11 потока.

Коаксиально теплообменной трубе 2 внутри нее расположена труба 12 с патруб0 ком 13 для ввода теплоносителя и патрубком 14 для вывода теплоносителя.

В нижней части корпуса 1 расположен сборник 15 продукта с патрубком 16 для вывода готового продукта.

5 Ребра 3 на вертикальной теплообменной трубе 2 расположены по отношению к рабочей поверхности с зазором 17 и прикреплены к ней, например, точечной сваркой (относительно соседних ребер 3) в

0 шахматном порядке швами 18 длиной 3-100 мм и шагом 30-200 мм.

Реактор работает следующим образом. При синтезе элементоорганических соединений, в частности при получении триэ5 токсисилана, для снижения эффекта побочных реакций необходимо малое время контакта реакционной массы с рабочей поверхностью теплообменной трубы 2, а также быстрое удаление газообразных продуктов

0 из зоны реакции. Данным требованиям удовлетворяет предлагаемый реактор.

В реактор исходные компоненты подаются через патрубки 5 и 6, смешиваются и выводятся в устройство 4, затем стекают из

5 конуса 8 по патрубку 9 на распределитель 11 потока, обеспечивающий образование пленки жидкости и равномерное распределение ее по периметру рабочей поверхности теплообменной трубы 2. Жидкость за счет

0 сил поверхностного натяжения удерживается пленкой между ребрами 3 и течет вдоль них, создавая устойчивое течение по рабочей поверхности теплообменной трубы 2. Зазор 17 между ребрами 3 и рабочей повер5 хностью теплообменной трубы 2 обеспечивает возможность подачи больших количеств жидкости с сохранением устойчивости гидродинамического режима по сравнению с гладкими трубами. Прерывистость

0 зазора 17 в сочетании с зонами приварки швов 18, расположенных в шахматном порядке по отношению к соседним ребрам 3, обеспечивает турбулизацию струй жидкости в стекающей пленке. Струи жидкости,

5 прилегающие к ребрам 3, затекая в зазоры 17 и обтекая швы 18, имеют уменьшенное продольное перемешивание. Правильный выбор допустимого зазора 17 при соответствующих длине сварного шва 18 и шаге между местами приварки дает возможность

увеличивать производительность реактора в широких пределах, интенсифицировать процесс тепломассообмена при высоких выходах готового продукта повышенного качества.

Газообразные продукты удаляются из корпуса 1 через патрубки 10 и из реактора выводятся через патрубок 7.

Продукты реакции с рабочей поверхности теплообменной трубы 2 стекают в сборник 15 и через патрубок 16 выводятся из реактора.

Подвод тепла к теплообменной трубе 2 осуществляется через обогреватель 12 (трубу Фильда) путем ввода теплоносителя через патрубок 13 и вывода теплоносителя через патрубок 14.

Ребра 3, приваренные прерывистыми швами 18 в шахматном порядке, и зазоры 17 между ребрами 3 и рабочей поверхностью теплообменной трубы 2 обеспечивают не только устойчивое течение пленки за счет поверхностного натяжения, но и ее равномерное распределение по рабочей поверхности теплообменной трубы 2, а также повышенный тепломассообмен с перераспределением потоков внутри текущей пленки.

Шахматный порядок крепления ребер 3, пределы выбранных длин прерывистых швов 18 и шага швами 18, а также наличие зазоров создают благоприятные условия для протекания основного процесса получения элементоорганических соединений, в частности триэтоксисилана. Благодаря выбору сочетаний длин швов 18, шага между швами 18 и зазоров 17 с учетом физико-химических характеристик (удельных весов, плотностей, вязкостей, поверхностных натяжений, тепловых свойств и т.д.) исходных компонентов и реакционных масс с изменяющими параметрами можно вести процессы синтеза в интенсифицированном режиме без нарушений хода основного процесса и возникновения побочных реакций.

Реакционная масса в пленке свободно стекает по рабочей поверхности теплообменной трубы 2 между ребрами 3 и затекает в зазоры 17. В швах 18, где ребра 3 плотно прикреплены к рабочей поверхности тепло- обменной трубы 2, текущие потоки вытесняются из зазора 17, огибают по длине швы 18 и вновь затекают в зазоры 17. Шахматный порядок расположения швов 18 обеспечивает улучшенный теплообмен, распределение потоков в пленке без нарушения параметров задаваемой толщины пленки, поверхностного натяжения и десорбции газов из массы.

Выбираемые величины зазоров 17 (0,3- 5 мм) должны быть согласованы с физико-химическими характеристиками участвующих в процессах веществ, Так, при начальном зазоре 0,3 мм для работы применяют легкоподвижные низкокипящие компоненты и продукты реакции. Для более вязких и высоко кипящих компонентов и продуктов реакции применимы зазоры до 5 мм, в которых не должен наблюдаться разрыв потока жидкости.

Конструктивный выбор длины и шага швов 18 также зависит от физико-химических характеристик веществ, участвующих в процессе, и их подбирают с учетом состояния стекающей пленки. Например, нижние пределы длин швов 18 и шага выбирают для наиболее подвижного состояния потоков в объеме стекающей пленки, а верхние пределы - для менее подвижного состояния потоков в объеме стекающей пленки.

Преимущество предлагаемого реактора по сравнению с известным связано с наличием устройства для подачи и истечения исходных компонентов, распределителя

потоков, сборника готового продукта, обогревателя, ребер, расположенных на рабочей поверхности трубы с зазором и прикрепленных сварочными швами в шахматном порядке. Это позволяет интенсифицировать процесс

синтеза элементоорганических соединений, улучшить тепломассообмен за счет устойчивости пленочного течения жидкости, турбули- зации потоков в пленке и быстрого удаления из зоны реакции газообразных продуктов.

Формула изобретения

Реактор пленочного типа, содержащий корпус, внутри которого по оси установлена вертикальная теплообменная труба с продольными ребрами и патрубки ввода готового продукта, отличающийся тем, что с целью интенсификации процесса за счет улучшения тепломассообмена, он снабжен дополнительным обогревателем, расположенным внутри теплообменной трубы, при

этом продольные ребра размещены в шахматном порядке с шагом 30-200 мм по отношению к поверхности трубы с зазором, равным 0,3-5,0 мм.

I

| название | год | авторы | номер документа |

|---|---|---|---|

| АППАРАТ ДЛЯ ОБРАБОТКИ СИСТЕМ ЖИДКОСТЬ - ГАЗ | 1993 |

|

RU2060769C1 |

| РЕАКТОР ФОРСУНОЧНЫЙ ПЛЕНОЧНОГО ТИПА ДЛЯ ПРОВЕДЕНИЯ ХИМИЧЕСКИХ ПРОЦЕССОВ | 2007 |

|

RU2344876C1 |

| Аппарат пленочного типа | 1989 |

|

SU1669474A1 |

| РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ ХИМИЧЕСКИХ ПРОЦЕССОВ | 2003 |

|

RU2236899C1 |

| УСТРОЙСТВО ПОЛУЧЕНИЯ ПЕРВИЧНОГО КРИПТОНО-КСЕНОНОВОГО КОНЦЕНТРАТА | 2000 |

|

RU2166354C2 |

| МАССООБМЕННЫЙ АППАРАТ | 2004 |

|

RU2277434C1 |

| ВИХРЕВОЙ ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 1993 |

|

RU2050914C1 |

| УСТРОЙСТВО ДЛЯ РЕКТИФИКАЦИИ | 2014 |

|

RU2575036C1 |

| Вихревой тепломассообменный аппарат | 1990 |

|

SU1708379A1 |

| ПЛАСТИНЧАТЫЙ ПЛЕНОЧНЫЙ ТЕПЛООБМЕННИК | 2014 |

|

RU2569118C1 |

Изобретение относится к конструкциям трубчатых аппаратов пленочного типа для проведения процессов, требующих эффективного подвода или отвода тепла, и может быть применено в органическом синтезе элементоорганических соединений в химической, нефтехимической, пищевой, фармацевтической, легкой и др. отраслях промышленности; позволяет интенсифицировать процессы синтеза элементоорганических соединений, улучшить тепло- и массообмен за счет достижения устойчивого пленочного течения жидкости, увеличить турбулентность пленочного потока и быстро удалить из зоны реакции газообразные продукты. Предлагаемый аппарат снабжен устройством для подачи и истечения исходных компонентов, распределителем потока, сборником готового продукта, обогревателем и теплообменной трубой, на рабочей поверхности которой прикреплены ребра с зазором и с различными длинами швов сварки. 3 ил. сл с

S.

I

4

8

j

A

I I- /.

J- 2/5f 1ь-« I

te/

10

f

1Л

-//

ff

7

4C

A-A

45 /f

Щи г 2

J

№KJ

| ПЛЕНОЧНЫЙ ТЕПЛООБМЕННИК | 0 |

|

SU279658A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Патент США № 3358750,кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-05-30—Публикация

1989-12-14—Подача