Изобретение относится к области обработки твердых сыпучих материалов, а именно к устройствам для непрерывного измельчения и смешивания твердых сыпучих материалов, и может быть использовано в различных отраслях промышленности для проведения непрерывных процессов обработки материалов, например измельчения и перемешивания их в системах жидкость- твердое и твердое-твердое, л Цель изобретения - повышения эффек- тивности устройства за счет ослабления краевых эффектов.

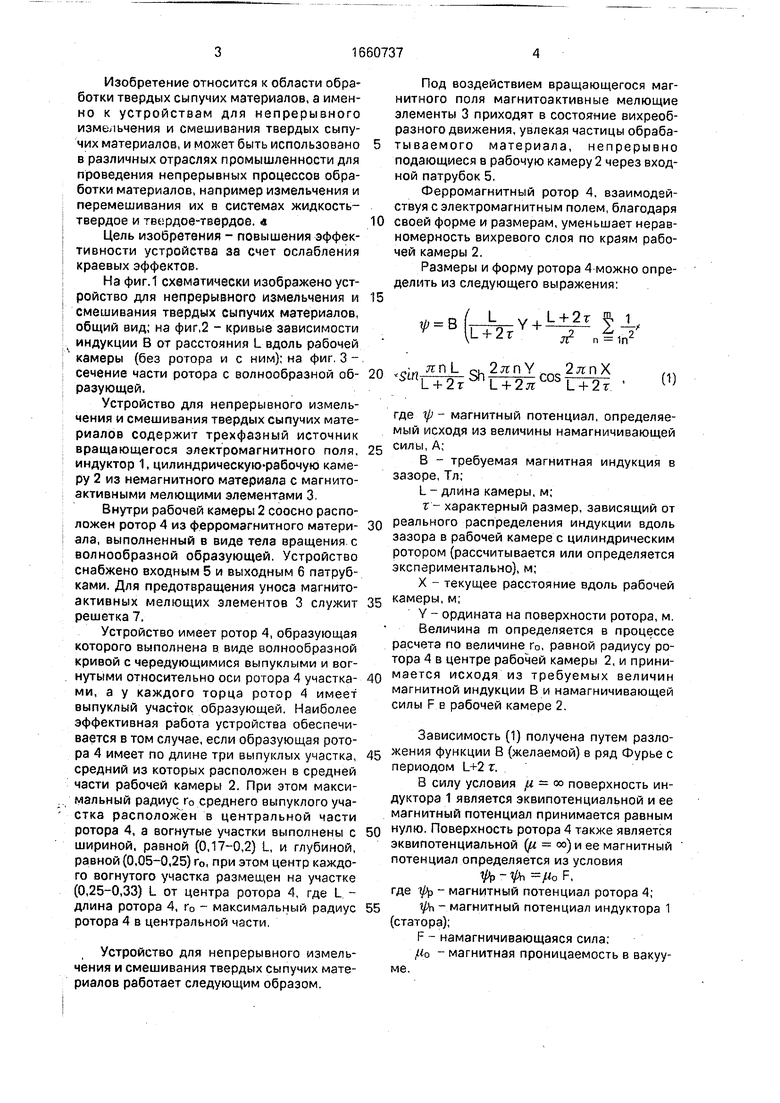

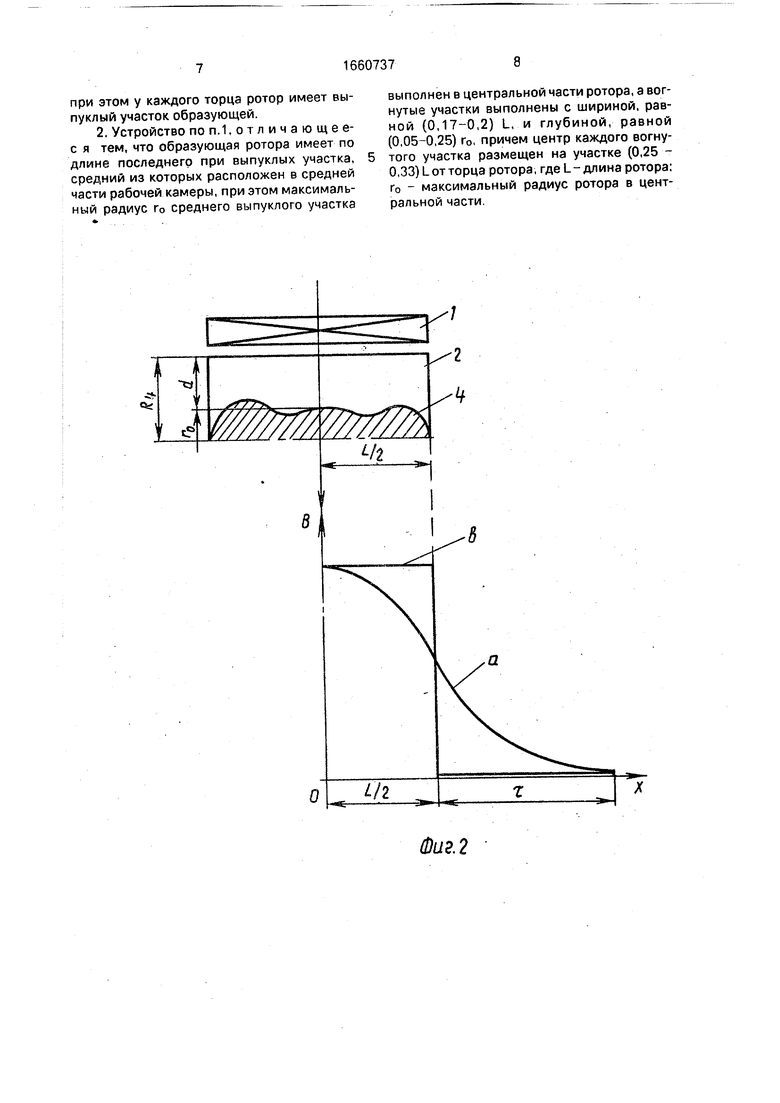

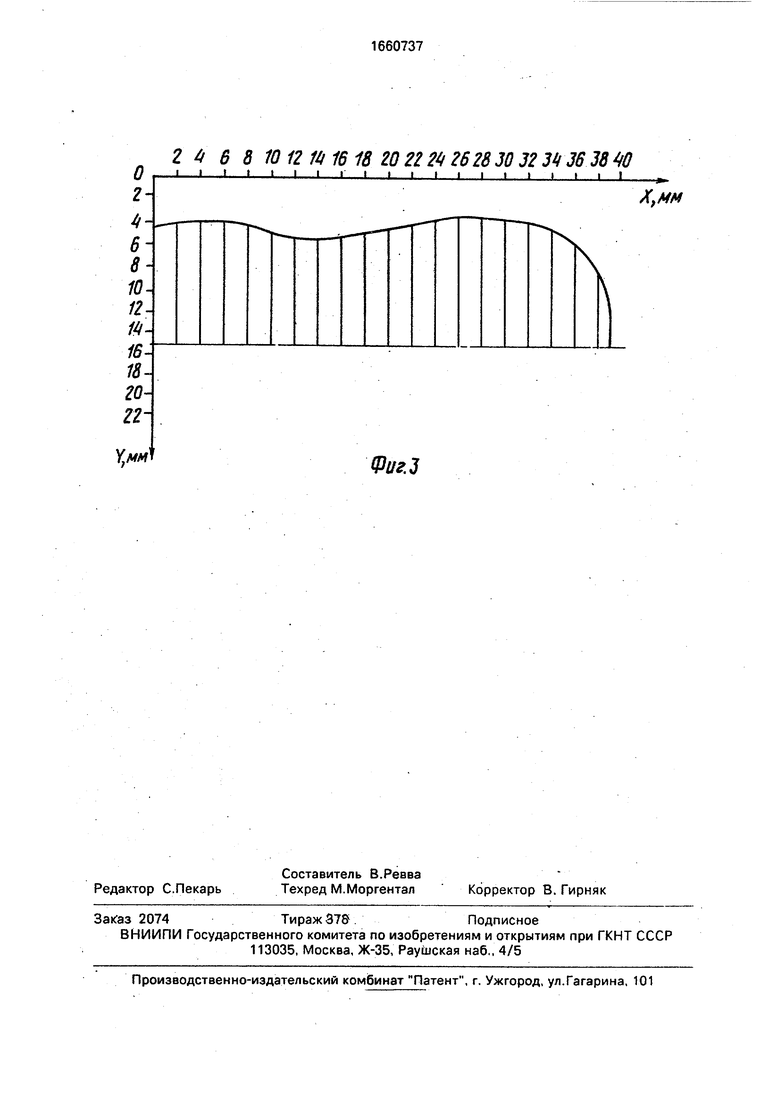

На фиг.1 схематически изображено устройство для непрерывного измельчения и смешивания твердых сыпучих материалов, общий вид; на фиг,2 - кривые зависимости индукции В от расстояния L вдоль рабочей камеры (без ротора и с ним); на фиг. 3 - сечение части ротора с волнообразной образующей.

Устройство для непрерывного измельчения и смешивания твердых сыпучих материалов содержит трехфазный источник вращающегося электромагнитного поля, индуктор 1, цилиндрическую-рабочую камеру 2 из немагнитного материала с магнито- активными мелющими элементами 3.

Внутри рабочей камеры 2 соосно расположен ротор 4 из ферромагнитного материала, выполненный в виде тела вращения с волнообразной образующей. Устройство снабжено входным 5 и выходным 6 патрубками. Для предотвращения уноса магнито- активных мелющих элементов 3 служит решетка 7.

Устройство имеет ротор 4, образующая которого выполнена в виде волнообразной кривой с чередующимися выпуклыми и вогнутыми относительно оси ротора 4 участками, а у каждого торца ротор 4 имеет выпуклый участок образующей. Наиболее эффективная работа устройства обеспечивается в том случае, если образующая ротора 4 имеет по длине три выпуклых участка, средний из которых расположен в средней части рабочей камеры 2. При этом максимальный радиус г0 среднего выпуклого уча- стка расположен в центральной части ротора 4, а вогнутые участки выполнены с шириной, равной (0,17-0,2) L, и глубиной, равной (0,05-0,25) г0, при этом центр каждого вогнутого участка размещен на участке (0,25-0,33) L от центра ротора 4, где L - длина ротора 4, г0 - максимальный радиус ротора 4 в центральной части,

Устройство для непрерывного измельчения и смешивания твердых сыпучих материалов работает следующим образом.

Под воздействием вращающегося магнитного поля магнитоактивные мелющие элементы 3 приходят в состояние вихреоб- разного движения, увлекая частицы обрабатываемого материала, непрерывно подающиеся в рабочую камеру 2 через входной патрубок 5.

Ферромагнитный ротор 4, взаимодействуя с электромагнитным полем, благодаря

своей форме и размерам, уменьшает неравномерность вихревого слоя по краям рабочей камеры 2.

Размеры и форму ротора 4 можно определить из следующего выражения:

L + 2r

Y +

L + 2r

л2

s-v

n 1n

20 съ2л:пУгп 2 пХm

U 5mL + 2rbhl + 2jrCOSrT2 (1)

где t/ - магнитный потенциал, определяемый исходя из величины намагничивающей

силы, А;

В - требуемая магнитная индукция в зазоре, Тл;

L - длина камеры, м;

г- характерный размер, зависящий от

реального распределения индукции вдоль

зазора в рабочей камере с цилиндрическим

ротором (рассчитывается или определяется

экспериментально), м;

X - текущее расстояние вдоль рабочей камеры, м;

Y - ордината на поверхности ротора, м.

Величина m определяется в процессе расчета по величине г0, равной радиусу ротора 4 в центре рабочей камеры 2, и прини- маегся исходя из требуемых величин магнитной индукции В и намагничивающей силы F в рабочей камере 2.

Зависимость (1) получена путем разло- жения функции В (желаемой) в ряд Фурье с периодом L+2 т.

В силу условия {4 - оо поверхность индуктора 1 является эквипотенциальной и ее магнитный потенциал принимается равным нулю. Поверхность ротора 4 также является эквипотенциальной (а оо)и ее магнитный потенциал определяется из условия

typ-ipn F,

где з - магнитный потенциал ротора 4; фп магнитный потенциал индуктора 1

(статора);

F - намагничивающаяся сила; /iio магнитная проницаемость в вакууме.

В таком представлении производная от магнитного потенциала дает непосредственно значение индукции В. Величина же намагничивающей силы F определяется обмоточными данными индуктора 1 и величиной тока в его обмотках. Для многофазной распределенной обмотки

V2 W Коб

I,

згР

где гпф - число фаз обмотки (тф 3) индук- тора;

W - число витков обмотки индуктора;

Р - число пар полюсов обмотки индуктора;

Коб - обмоточный коэффициент;

- ток обмотки индуктора, А.

Между выражением трр-Ць л индукцией существует взаимосвязь

$5 В- d (так как н 0),

где В - индукция в зазоре между ротором 4 и индуктором 1, Тл;

d - величина зазора между ротором 4 и индуктором 1 в среднем сечении, м.

Таким образом, соотношение (1) может быть представлено в чисто геометрическом виде;

L +2 г

Y +

L+2r

л2

m ч

1.

п ш

тгп L Ck 2л:п 2r L+2r

L + 2r

Для определения достаточной величины m в выражении (2) значение X, соответствующее среднему сечению, задается равным нулю, Y задается равным d и согласно (2) берется такое число m членов ряда, чтобы равенство 2) выполнялось с необхо- димой степенью точности, при этом между Y (в частности, ) и г0 существует связь

Г0 Ru-d, где RU - внутренний радиус индуктора 1.

Выражение (2) справедливо при небольОН ОН

ших отношениях -г- (-г- 0,5) что характерно для большинства конструкций индукторов 1. Установлено, что для множе- ства геометрических параметров индуктора 1 и ротора 4 выражение (2) соответствует волнообразной кривой, форма которой является оптимальной и характеризуется наличием участков выпуклости и вогнутости, образуя пять зон, из которых первая, третья и пятая, считая от любого из торцов ротора 4 (фиг.2), представляют собой выпуклые участки, а вторая и четвертая - вогнутые, причем ширина участков вогнутости составляет (0,17-0,2) от L, глубина вогнутости (0,0510

5

0

5

0

5

0

5

0 5

0,15) относительно г0, а центр их находится для второй зоны на участке (0,25-0,33) от L, для четвертой зоны - на участке (0,66-0,75) от.

Устойчивое формирование указанных пяти участков обусловлено влиянием третьей гармоники индукции, тогда как более высокие гармоники (пятая и седьмая), не говоря уже о высших, вносят несущественный вклад в формирование волнообразной кривой образующей ротора, ибо их амплитуда значительно меньше амплитуды третьей гармоники. Это следует из гармонического анализа кривой распределения индукции в зазоре.

Определение координат X и Y, описывающих поверхность ротора, производится на основании неявной функции (2), их связывающей, путем, например, решения с помощью ЭВМ.

Величина с определяется, например, экспериментально с помощью многовитко- вой катушки-датчика известным методом.

На фиг.З представлен пример решения уравнения (2) с помощью ЭВМ при следующих параметрах: г0 12,5 мм; L 76 мм; Ru 30 мм; г 90 мм; m .10.

Ось X из соображений симметрии магнитного поля в зазоре расположена посере- дине между поверхностью ротора и внутренней поверхностью расточки индуктора.

Положительный эффект от применения данного устройства достигается за счет однородного распределения магнитного поля по оси рабочей камеры вплоть до границы ее рабочего объема (фиг.2, кривая в), чем обеспечивается равномерное распределение ферромагнитных мелющих элементов, т.е. увеличение эффективного объема, а следовательно, эффективность, а также производительность, тогда как в прототипе (фиг.2, кривая а) такой эффект не достигается.

Формула изобретения

1. Устройство для непрерывного измельчения и-смешивания твердых сыпучих материалов, содержащее цилиндрическую рабочую камеру из немагнитного материала с магнитоактивными мелющими элементами и с установленным по оси ротором из ферромагнитного материала, и охватывающую рабочую камеру трехфазный источник вращающегося электромагнитного поля, о т- личающееся тем, что, с целью повышения эффективности устройства за счет ослабления краевых эффектов, образующая ротора выполнена в виде волнообразной кривой с чередующимися выпуклыми и вогнутыми относительно оси ротора участками,

при этом у каждого торца ротор имеет выпуклый участок образующей.

2. Устройство по п. 1,oi личающее- с я тем, что образующая ротора имеет по длине последнего при выпуклых участка, средний из которых расположен в средней части рабочей камеры, при этом максимальный радиус г0 среднего выпуклого участка

выполнен в центральной части ротора, а вогнутые участки выполнены с шириной, равной (0,17-0,2) L, и глубиной, равной (0,05-0,25) Го, причем центр каждого вогнутого участка размещен на участке (0,25 - 0,33) LOT торца ротора, где L- длина ротора: г0 - максимальный радиус ротора в центральной части

| название | год | авторы | номер документа |

|---|---|---|---|

| Линейный индукционный аппарат для обработки материалов | 1983 |

|

SU1103897A1 |

| Устройство для непрерывного измельчения и смешивания твердых сыпучих материалов | 1980 |

|

SU906613A1 |

| Приводной электромагнитный дезинтегратор | 2020 |

|

RU2754734C1 |

| Устройство для гомогенизации жидкого топлива | 1989 |

|

SU1740746A1 |

| ФИЗИКО-ХИМИЧЕСКИЙ РЕАКТОР С ВИХРЕВЫМ СЛОЕМ И ФЕРРОМАГНИТНАЯ ЧАСТИЦА ДЛЯ ТАКОГО РЕАКТОРА | 2019 |

|

RU2725657C1 |

| ЭЛЕКТРОМАГНИТНОЕ УСТРОЙСТВО НЕПРЕРЫВНОГО ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ | 2008 |

|

RU2364441C1 |

| СПОСОБ ЦЕНТРОБЕЖНО-ВИХРЕВОЙ ОБРАБОТКИ СЫРЬЯ И АППАРАТ ЦЕНТРОБЕЖНО-ВИХРЕВОЙ | 2017 |

|

RU2653021C1 |

| СПОСОБ ВСТРЕЧНО-ВИХРЕВОЙ ОБРАБОТКИ СЫРЬЯ И АППАРАТ ВСТРЕЧНО-ВИХРЕВОГО СЛОЯ ДЛЯ ОБРАБОТКИ СЫРЬЯ | 2020 |

|

RU2771497C2 |

| СПОСОБ СМЕРЧЕВОГО ПРЕОБРАЗОВАНИЯ ЭНЕРГИИ СПЛОШНОЙ СРЕДЫ, СМЕРЧЕВОЙ ПРЕОБРАЗОВАТЕЛЬ ЭНЕРГИИ (ВАРИАНТЫ), ПРЕОБРАЗОВАТЕЛЬ СОЛНЕЧНОЙ ЭНЕРГИИ, СПОСОБ МАГНИТОТЕПЛОВОГО ПРЕОБРАЗОВАНИЯ ЭНЕРГИИ, СМЕРЧЕВОЙ ПРЕОБРАЗОВАТЕЛЬ МАГНИТОТЕПЛОВОЙ ЭНЕРГИИ, СМЕРЧЕВОЙ НАГНЕТАТЕЛЬ И СМЕРЧЕВАЯ ТУРБИНА | 2008 |

|

RU2386857C1 |

| ФИЗИКО-ХИМИЧЕСКИЙ РЕАКТОР С ВИХРЕВЫМ СЛОЕМ И ФЕРРОМАГНИТНАЯ ЧАСТИЦА ДЛЯ ТАКОГО РЕАКТОРА | 2019 |

|

RU2725655C1 |

Изобретение относится к области обработки твердых сыпучих материалов, а именно к устройствам для непрерывного измельчения и смешивания твердых сыпучих материалов, и обеспечивает повышение эффективности устройства за счет ослабления краевых эффектов. Устройство содержит цилиндрическую рабочую камеру 2 из немагнитного материала с магнитоактивными мелющими элементами 3, охватывающий рабочую камеру 2 трехфазный источник вращающегося электромагнитного поля - индуктор 1 и установленный по оси ротор 4 из ферромагнитного материала. Образующая ротора 4 выполнена в виде волнообразной кривой с чередующимися выпуклыми и вогнутыми относительно оси ротора 4 участками, при этом у каждого торца ротор 4 имеет выпуклый участок образующей. Устройство имеет входной 5 и выходной 6 патрубки и решетку 7. 1 з.п. ф-лы, 3 ил.

ФИ5.2

О 2468- 10- 12- 14- 16- 18- 2022Y,MM

2468 1012141618202224262830323 1363840

i i t

ii i i i i i i i i

N

Риг.З

Х,мм

N

Риг.З

| Установка для получения тонкодиспергированных суспензий | 1979 |

|

SU933110A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для непрерывного измельчения и смешивания твердых сыпучих материалов | 1980 |

|

SU906613A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1991-07-07—Публикация

1988-07-25—Подача