Изобретение относится к устройствам для разделения сыпучих материалов в воздушных потоках и может быть использовано в строительной, химической и других отраслях промышленности.

Цель изобретения - повышение эффективности сепарации.

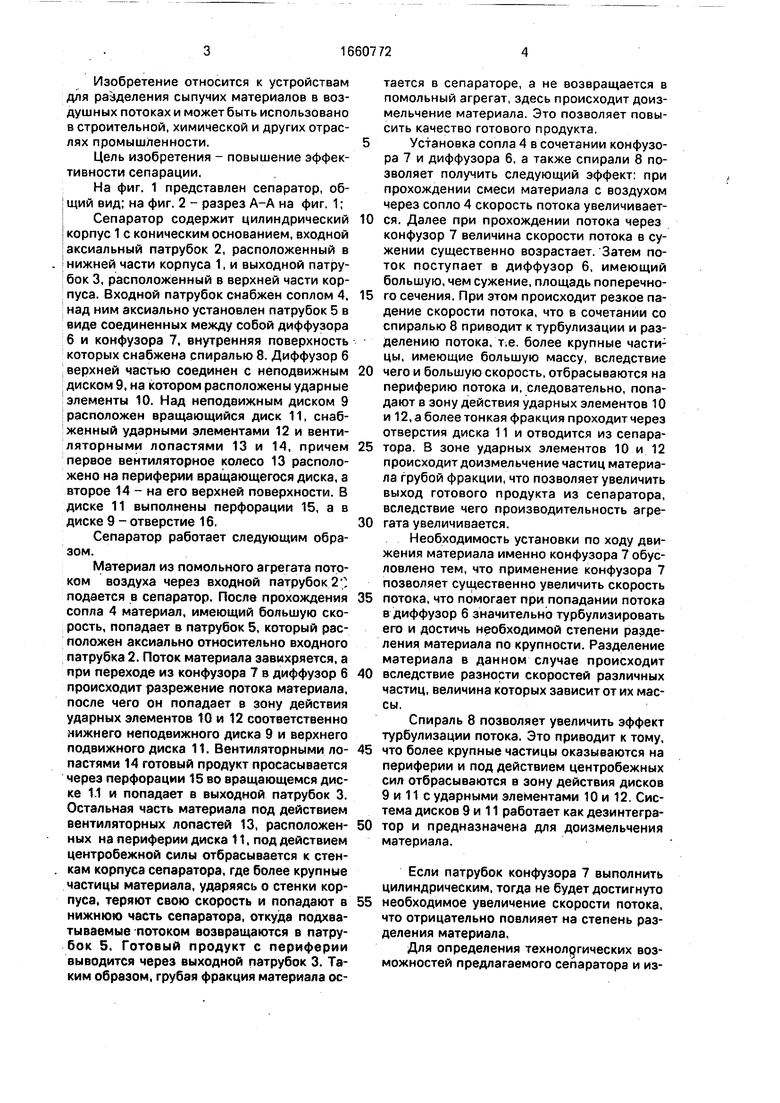

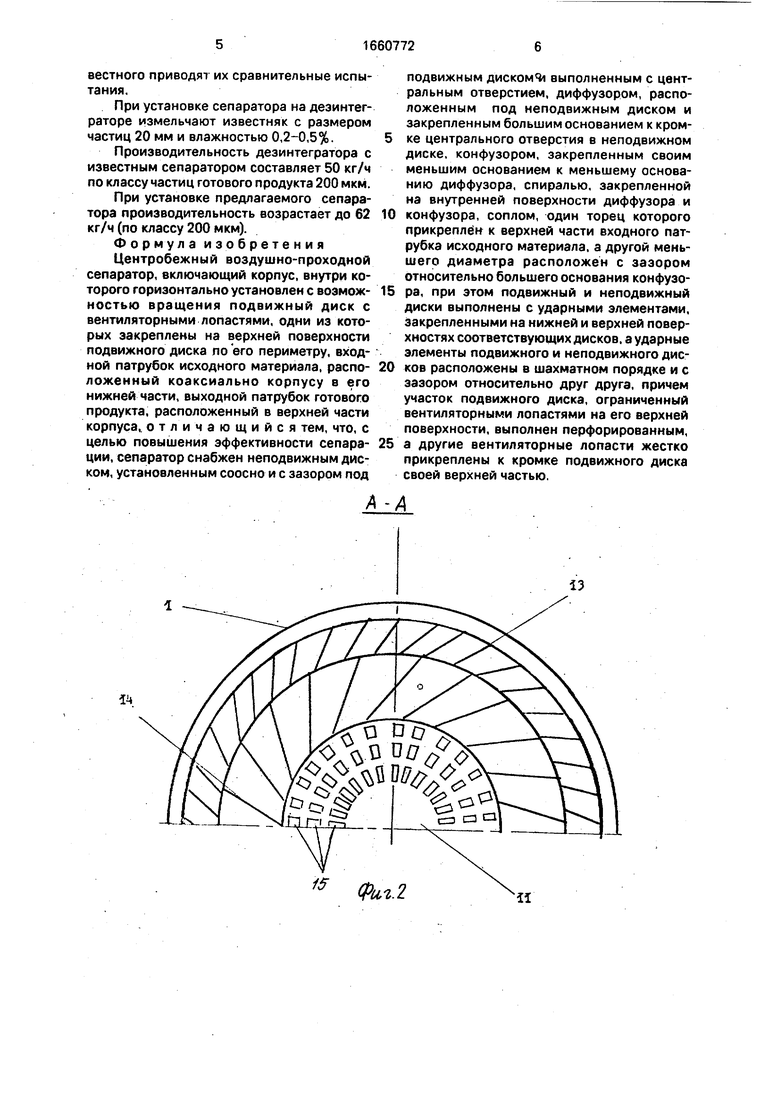

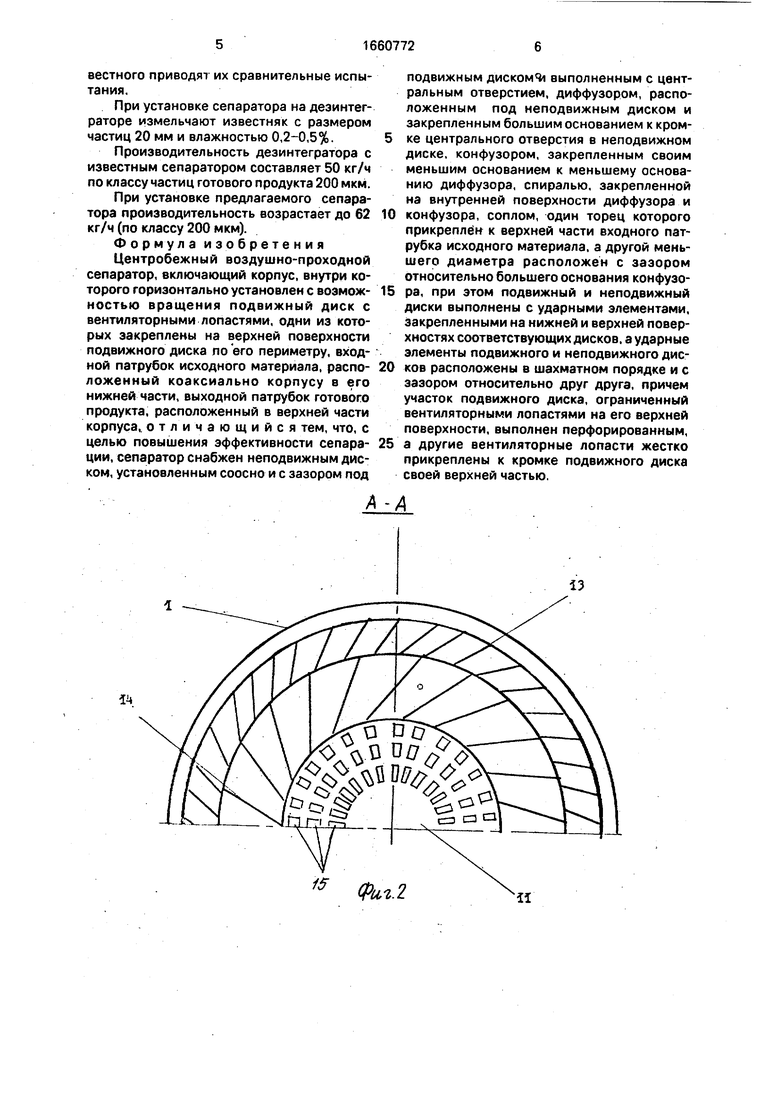

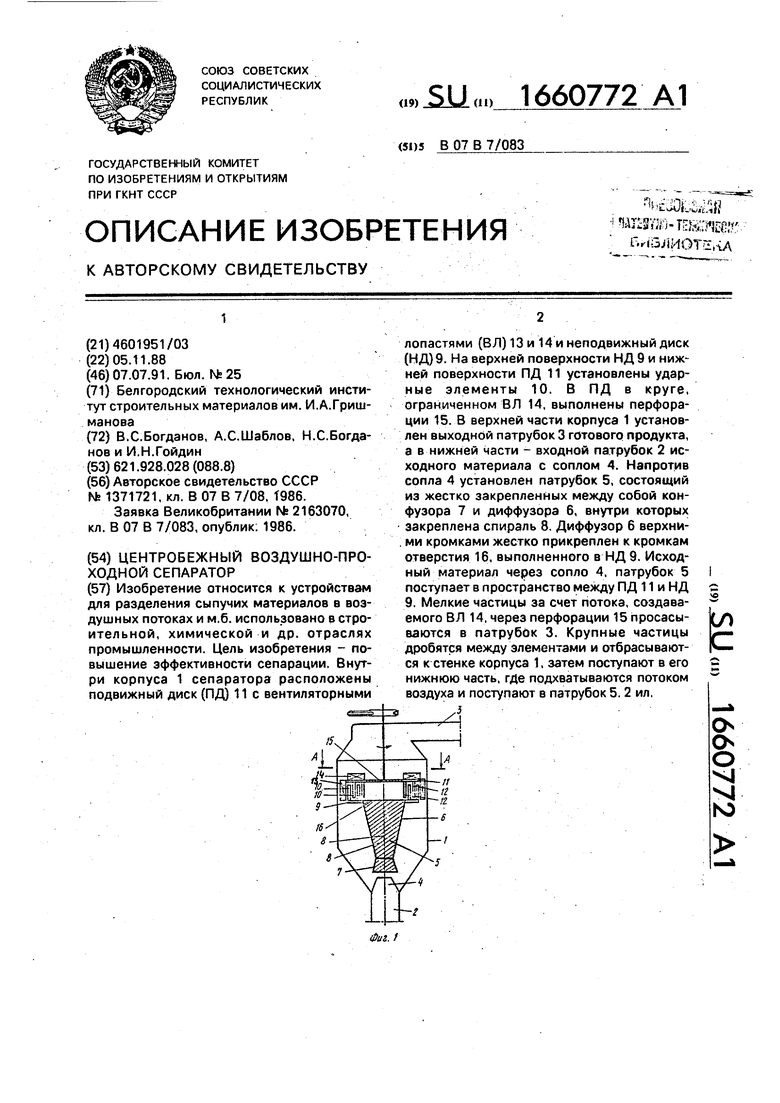

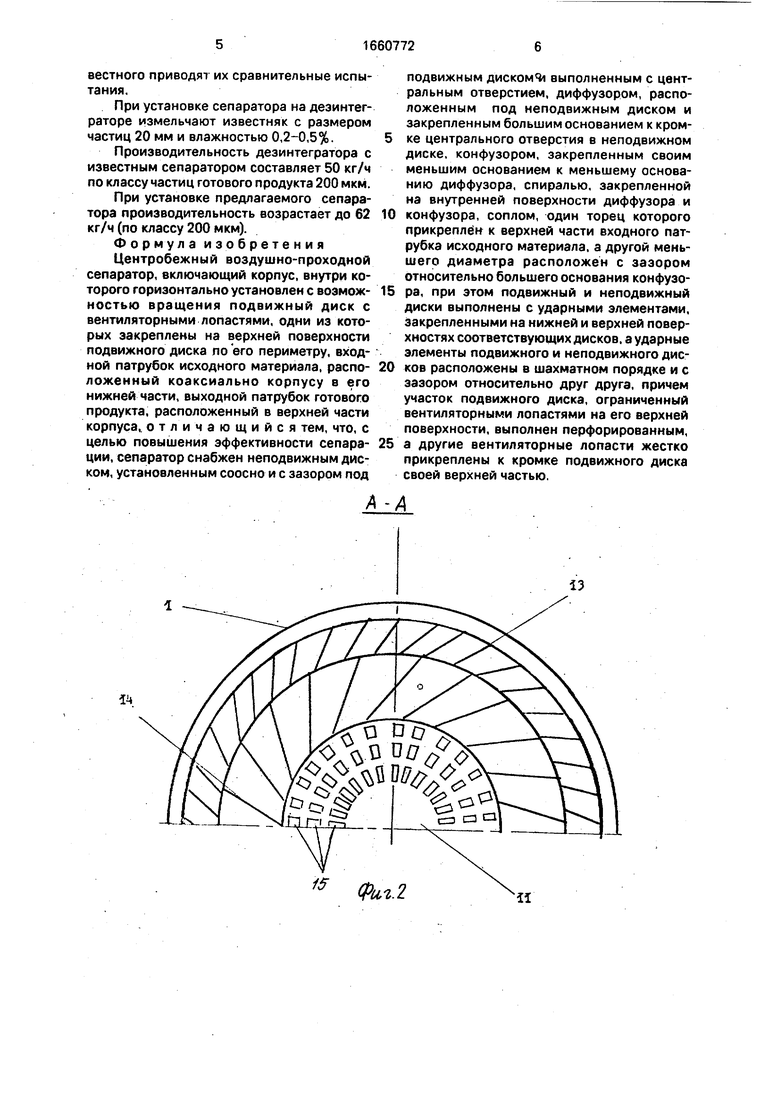

На фиг. 1 представлен сепаратор, общий вид; на фиг. 2 - разрез А-А на фиг. 1;

Сепаратор содержит цилиндрический корпус 1 с коническим основанием, входной аксиальный патрубок 2, расположенный в нижней части корпуса 1, и выходной патрубок 3, расположенный в верхней части корпуса. Входной патрубок снабжен соплом 4, над ним аксиально установлен патрубок 5 в виде соединенных между собой диффузора 6 и конфузора 7, внутренняя поверхность которых снабжена спиралью 8. Диффузор б верхней частью соединен с неподвижным диском 9, на котором расположены ударные элементы 10. Над неподвижным диском 9 расположен вращающийся диск 11, снабженный ударными элементами 12 и вентиляторными лопастями 13 и 14, причем первое вентиляторное колесо 13 расположено на периферии вращающегося диска, а второе 14 - на его верхней поверхности. В диске 11 выполнены перфорации 15, а в диске 9 - отверстие 16.

Сепаратор работает следующим образом.

Материал из помольного агрегата потоком воздуха через входной патрубок 2 1 подается в сепаратор. После прохождения сопла 4 материал, имеющий большую скорость, попадает в патрубок 5, который расположен аксиально относительно входного патрубка 2. Поток материала завихряется, а при переходе из конфузора 7 в диффузор 6 происходит разрежение потока материала, после чего он попадает в зону действия ударных элементов 10 и 12 соответственно нижнего неподвижного диска 9 и верхнего подвижного диска 11. Вентиляторными лопастями 14 готовый продукт просасывается через перфорации 15 во вращающемся диске 1.1 и попадает в выходной патрубок 3. Остальная часть материала под действием вентиляторных лопастей 13, расположенных на периферии диска 11, под действием центробежной силы отбрасывается к стенкам корпуса сепаратора, где более крупные частицы материала, ударяясь о стенки корпуса, теряют свою скорость и попадают в нижнюю часть сепаратора, откуда подхватываемые потоком возвращаются в патрубок 5. Готовый продукт с периферии выводится через выходной патрубок 3. Таким образом, грубая фракция материала остается в сепараторе, а не возвращается в помольный агрегат, здесь происходит доиз- мельчение материала. Это позволяет повысить качество готового продукта.

Установка сопла 4 в сочетании конфузора 7 и диффузора 6, а также спирали 8 позволяет получить следующий эффект: при прохождении смеси материала с воздухом через сопло 4 скорость потока увеличивается. Далее при прохождении потока через конфузор 7 величина скорости потока в сужении существенно возрастает. Затем поток поступает в диффузор 6, имеющий большую, чем сужение, площадь поперечного сечения. При этом происходит резкое падение скорости потока, что в сочетании со спиралью 8 приводит к турбулизации и разделению потока, т.е. более крупные частицы, имеющие большую массу, вследствие

чего и большую скорость, отбрасываются на периферию потока и, следовательно, попадают в зону действия ударных элементов 10 и 12, а более тонкая фракция проходит через отверстия диска 11 и отводится из сепаратора. В зоне ударных элементов 10 и 12 происходит доизмельчение частиц материала грубой фракции, что позволяет увеличить выход готового продукта из сепаратора, вследствие чего производительность агрегата увеличивается.

Необходимость установки по ходу движения материала именно конфузора 7 обусловлено тем, что применение конфузора 7 позволяет существенно увеличить скорость

потока, что помогает при попадании потока в диффузор 6 значительно турбулизировать его и достичь необходимой степени разделения материала по крупности. Разделение материала в данном случае происходит

вследствие разности скоростей различных частиц, величина которых зависит от их массы,

Спираль 8 позволяет увеличить эффект турбулизации потока. Это приводит к тому,

что более крупные частицы оказываются на периферии и под действием центробежных сил отбрасываются в зону действия дисков 9 и 11 с ударными элементами 10 и 12. Система дисков 9 и 11 работает как дезинтегратор и предназначена для доизмельчения материала.

Если патрубок конфузора 7 выполнить цилиндрическим, тогда не будет достигнуто необходимое увеличение скорости потока, что отрицательно повлияет на степень разделения материала.

Для определения технологических возможностей предлагаемого сепаратора и известного приводя их сравнительные испытания.

При установке сепаратора на дезинтеграторе измельчают известняк с размером частиц 20 мм и влажностью 0,2-0,5%.

Производительность дезинтегратора с известным сепаратором составляет 50 кг/ч по классу частиц готового продукта 200 мкм.

При установке предлагаемого сепаратора производительность возрастает до 62 кг/ч (по классу 200 мкм).

Формула изобретения

Центробежный воздушно-проходной сепаратор, включающий корпус, внутри которого горизонтально установлен с воэмож- костью вращения подвижный диск с вентиляторными лопастями, одни из которых закреплены на верхней поверхности подвижного диска по его периметру, входной патрубок исходного материала, распо- ложенный коаксиально корпусу в его нижней части, выходной патрубок готового продукта, расположенный в верхней части корпуса, отличающийся тем, что, с целью повышения эффективности сепара- ции, сепаратор снабжен неподвижным диском, установленным соосно и с зазором под

подвижным диском4i выполненным с центральным отверстием, диффузором, расположенным под неподвижным диском и закрепленным большим основанием к кромке центрального отверстия в неподвижном диске, конфузором, закрепленным своим меньшим основанием к меньшему основанию диффузора, спиралью, закрепленной на внутренней поверхности диффузора и конфузора, соплом, один торец которого прикреплен к верхней части входного патрубка исходного материала, а другой меньшего диаметра расположен с зазором относительно большего основания конфузора, при этом подвижный и неподвижный диски выполнены с ударными элементами, закрепленными на нижней и верхней поверхностях соответствующих дисков, а ударные элементы подвижного и неподвижного дисков расположены в шахматном порядке и с зазором относительно друг друга, причем участок подвижного диска, ограниченный вентиляторными лопастями на его верхней поверхности, выполнен перфорированным, а другие вентиляторные лопасти жестко прикреплены к кромке подвижного диска своей верхней частью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Дезинтегратор | 1988 |

|

SU1526821A1 |

| ДЕЗИНТЕГРАТОР | 2006 |

|

RU2291745C1 |

| ДЕЗИНТЕГРАТОР | 2010 |

|

RU2429913C1 |

| Центробежная дисковая мельница | 2018 |

|

RU2690652C1 |

| ДЕЗИНТЕГРАТОР | 2011 |

|

RU2480286C1 |

| ДЕЗИНТЕГРАТОР | 2009 |

|

RU2412764C1 |

| ДЕЗИНТЕГРАТОР | 2013 |

|

RU2533918C1 |

| ДИСМЕМБРАТОР | 2018 |

|

RU2683530C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО КОМПОЗИЦИОННОГО ТОПЛИВА И ДЕЗИНТЕГРАТОР И УСТРОЙСТВО ГИДРОУДАРНОГО ДЕЙСТВИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2185244C2 |

| ДИСМЕМБРАТОР | 2019 |

|

RU2709157C1 |

Изобретение относится к устройствам для разделения сыпучих материалов в воздушных потоках и м.б. использовано в строительной, химической и др. отраслях промышленности. Цель изобретения - повышение эффективности сепарации. Внутри корпуса 1 сепаратора расположены подвижный диск (ПД) 11 с вентиляторными лопастями (ВЛ) 13 и 14 и неподвижный диск (НД) 9. На верхней поверхности НД 9 и нижней поверхности ПД 11 установлены ударные элементы 10. В ПД в круге, ограниченном ВЛ 14, выполнены перфорации 15. В верхней части корпуса 1 установлен выходной патрубок 3 готового продукта, а в нижней части - входной патрубок 2 исходного материала с соплом 4. Напротив сопла 4 установлен патрубок 5, состоящий из жестко закрепленных между собой конфузора 7 и диффузора 6, внутри которых закреплена спираль 8. Диффузор 6 верхними кромками жестко прикреплен к кромкам отверстия 16, выполненного в НД 9. Исходный материал через сопло 4, патрубок 5 поступает в пространство между ПД 11 и НД 9. Мелкие частицы за счет потока, создаваемого ВЛ 14, через перфорации 15 просасываются в патрубок 3. Крупные частицы дробятся между элементами и отбрасываются к стенке корпуса 1, затем поступают в его нижнюю часть, где подхватываются потоком воздуха и поступают в патрубок 5. 2 ил.

iff

А-А

Фиг.2

| Центробежный воздушнопроходной сепаратор | 1986 |

|

SU1371721A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| УСТРОЙСТВО ДЛЯ МАССАЖА ВЫМЕНИ У СЕЛЬСКОХОЗЯЙСТВЕННЫХ ЖИВОТНЫХ | 1999 |

|

RU2163070C1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

Авторы

Даты

1991-07-07—Публикация

1988-11-05—Подача