ных сил, изменяющих форму капель, которая сохраняется после кристаллизации в кристаллизаторе 14. Закон изменения электромагнитного поля задается током в обмотке электромагнита 12. Напряжение источника 6 подается на таймер 7, синхронизируя его работу, и на управляемый делитель 8. С его выхода импульсы поступают на реверсивный счетчик 9. Цифровой код на выходе счетчика 9 изменяется со скоростью, определяемой частотой импульсов, поступающих от управляемого делителя 8 и зависящих от коэффициента деления, который

изменяется сигналами таймера 7. Этот код поступает на вход источника 10. На его выходе формируется напряжение, формы кривой и знак которого определяется кодом на входе. Это напряжение подается на источник 11, к выходу которого подключена обмотка электромагнита 12. Изменение тока в обмотке электромагнита 12 позволяет направленно задавать параметры поперечного электромагнитного поля, в процессе взаимодействия с которым происходит формирование требуемой формы монодисперсных металлических частиц. 1 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения металлических порошков и устройство для его осуществления | 1984 |

|

SU1650366A1 |

| Устройство для измерения удельной электропроводности жидкости | 1987 |

|

SU1552121A1 |

| Емкостный уровнемер | 1987 |

|

SU1582020A1 |

| Устройство дискретного воспроизведения изменяющегося магнитного поля | 1984 |

|

SU1213445A1 |

| Емкостной трансформаторный мост для измерения перемещений | 1976 |

|

SU964438A1 |

| Устройство для фазового управления инвертором тока с компенсирующим звеном | 1982 |

|

SU1066028A1 |

| Устройство для измерения малых углов наклона | 1983 |

|

SU1174748A1 |

| Устройство для управления преобразователем частоты с непосредственной связью и широтно-импульсным регулированием | 1989 |

|

SU1624629A1 |

| Узкодиапазонный аналоговый частотомер | 1973 |

|

SU474758A1 |

| Автоматический цифровой мост переменного тока | 1981 |

|

SU983555A1 |

Изобретение относится к порошковой металлургии. Цель изобретения - получение частиц заданной формы. Расплав из емкости 1 поступает в канал 2 и проходит сквозь отверстия насадков 5, размещенных в части канала 2, находящейся в зазоре электромагнита 4. Закон изменения электромагнитных сил, возникающих при взаимодействии тока в канале 2 и поля в зазоре электромагнита 4, обеспечивает образование монодисперсных капель. Капли расплава движутся в периодическом знакопеременном магнитном поле, созданном в зазоре электромагнита 12. Индуцированные при этом в них токи взаимодействуют с магнитным полем, что приводит к возникновению электромагнитных сил, изменяющих форму капель, которая сохраняется после кристаллизации в кристаллизаторе 14. Закон изменения электромагнитного поля задается током в обмотке электромагнита 12. Напряжение источника 6 подается на таймер 7, синхронизируя его работу, и на управляемый делитель 8. С его выхода импульсы поступают на реверсивный счетчик 9. Цифровой код на выходе счетчика 9 изменяется со скоростью, определяемой частотой импульсов, поступающих от управляемого делителя 8 и зависящих от коэффициента деления, который изменяется сигналами таймера 7. Этот код поступает на вход источника 10. На его выходе формируется напряжение, форма кривой и знак которого определяется кодом на входе. Это напряжение подается на источник 11, к выходу которого подключена обмотка электромагнита 12. Изменение тока в обмотке электромагнита 12 позволяет направленно задавать параметры поперечного электромагнитного поля, в процессе взаимодействия с которым происходит формирование требуемой формы монодисперсных металлических частиц. 1 ил.

Изобретение относится к порошковой металлургии, в частности к устройствам для получения металлических частиц из расплава.

Целью изобретения является получение частиц заданной формы.

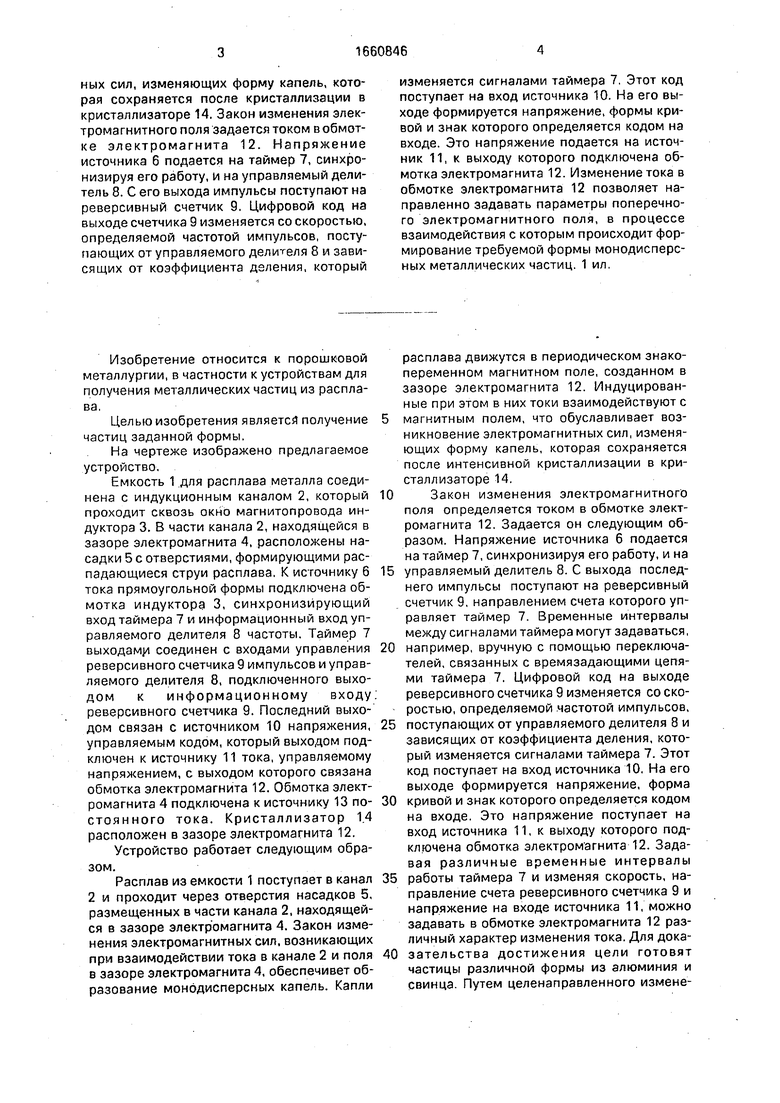

На чертеже изображено предлагаемое устройство.

Емкость 1 для расплава металла соединена с индукционным каналом 2, который проходит сквозь окно магнитопровода индуктора 3. В части канала 2, находящейся в зазоре электромагнита 4, расположены насадки 5 с отверстиями, формирующими распадающиеся струи расплава. К источнику 6 тока прямоугольной формы подключена обмотка индуктора 3, синхронизирующий вход таймера 7 и информационный вход управляемого делителя 8 частоты. Таймер 7 выходам соединен с входами управления реверсивного счетчика 9 импульсов и управляемого делителя 8, подключенного выходом к информационному входу, реверсивного счетчика 9. Последний выходом связан с источником 10 напряжения, управляемым кодом, который выходом подключен к источнику 11 тока, управляемому напряжением, с выходом которого связана обмотка электромагнита 12. Обмотка электромагнита 4 подключена к источнику 13 по- стоянного тока. Кристаллизатор 1.4 расположен в зазоре электромагнита 12.

Устройство работает следующим образом.

Расплав из емкости 1 поступает в канал 2 и проходит через отверстия насадков 5, размещенных в части канала 2, находящейся в зазоре электромагнита 4. Закон изменения электромагнитных сил, возникающих при взаимодействии тока в канале 2 и поля в зазоре электромагнита 4, обеспечивет образование монодисперсных капель. Капли

расплава движутся в периодическом знакопеременном магнитном поле, созданном в зазоре электромагнита 12. Индуцированные при этом в них токи взаимодействуют с

магнитным полем, что обуславливает возникновение электромагнитных сил, изменяющих форму капель, которая сохраняется после интенсивной кристаллизации в кристаллизаторе 14.

Закон изменения электромагнитного поля определяется током в обмотке электромагнита 12. Задается он следующим образом. Напряжение источника 6 подается на таймер 7, синхронизируя его работу, и на

управляемый делитель 8. С выхода последнего импульсы поступают на реверсивный счетчик 9, направлением счета которого управляет таймер 7. Временные интервалы между сигналами таймера могут задаваться,

например, вручную с помощью переключателей, связанных с времязадающими цепями таймера 7, Цифровой код на выходе реверсивного счетчика 9 изменяется со скоростью, определяемой частотой импульсов,

поступающих от управляемого делителя 8 и зависящих от коэффициента деления, который изменяется сигналами таймера 7. Этот код поступает на вход источника 10. На его выходе формируется напряжение, форма

кривой и знак которого определяется кодом на входе. Это напряжение поступает на вход источника 11, к выходу которого подключена обмотка электромагнита 12. Задавая различные временные интервалы

работы таймера 7 и изменяя скорость, направление счета реверсивного счетчика 9 и напряжение на входе источника 11, можно задавать в обмотке электромагнита 12 различный характер изменения тока. Для доказательства достижения цели готовят частицы различной формы из алюминия и свинца. Путем целенаправленного изменения тока в обмотке электромагнита 12 получают различные профили мрнодисперсных частиц алюминия.

Данное устройство позволяет расширить номенклатуру композиционных материалов и улучшить их характеристики за счет применения монодисперсных гранул требуемой формы.

Формула изобретения Устройство для получения металлических частиц, содержащее емкость для расплава, индуктор, охваченный индукционным каналом, первый электромагнит, насадки с круглыми отверстиями, расположенные на нижней части канала в зазоре первого электромагнита, и источник тока прямоугольной формы, отличающее- с я тем, что, с целью получения частиц за0

5

0

данной формы, оно снабжено источником постоянного тока, подключенным к обмотке первого электромагнита, кристаллизаторов и вторым электромагнитом, подключенным обмоткой к источнику постоянного тока, вход которого связан с управляемым источником напряжения, подключенным к реверсивному счетчику импульсов, при этом последний одним входом, соединён с первым выходом таймера, а другим - с управляемым делителем частоты, который одним входом подключен к второму выходу таймера, а другим - к источнику тока прямоугольной формы, связанному с таймером, второй электромагнит выполнен с зазором и установлен в створе зазора первого электромагнита под ним, кристаллизатор расположен в нижней части зазора второго электромагнита,

| Устройство для получения сферических гранул | 1979 |

|

SU772015A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ гранулирования металлических расплавов | 1978 |

|

SU718224A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-07-07—Публикация

1985-04-15—Подача