Изобретение относится к области порошковой металлургии, в частности к получению сферических металлических порошков (гранул) распылением расплавов.

Целью изобретения являетсй обеспечение возможности регулирования фракционного состава порошков в процессе производства.

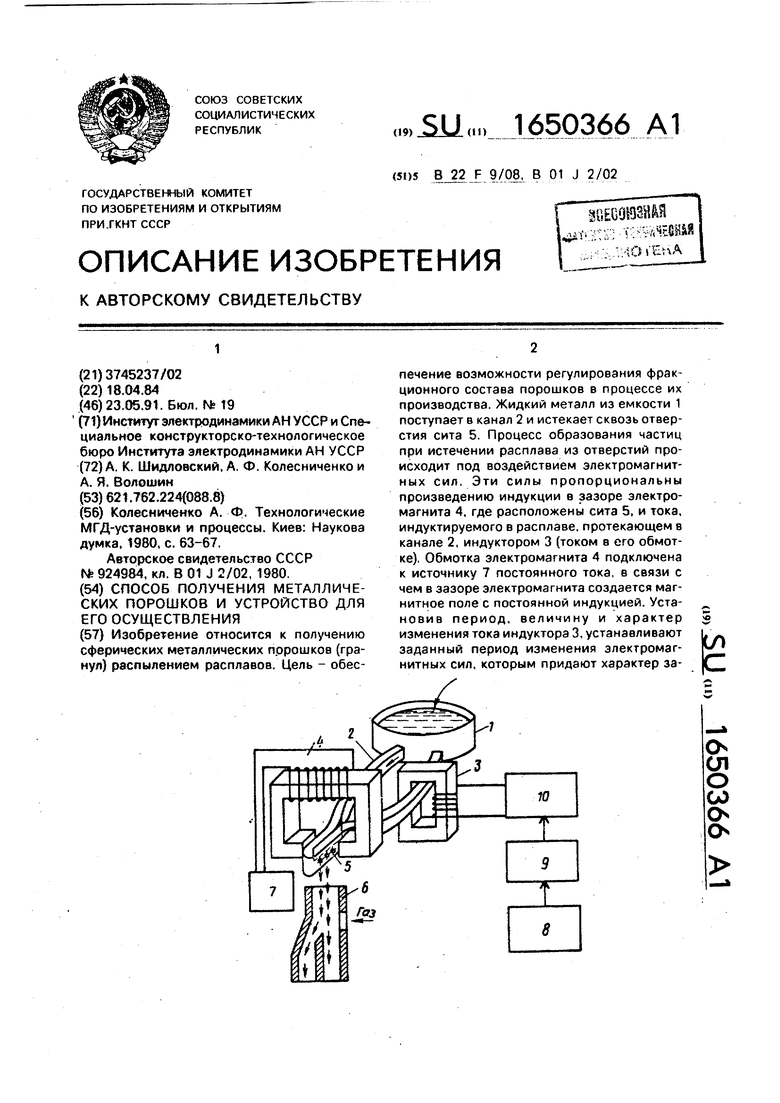

На чертеже показана блок-схема устройства для осуществления способа получения металлических порошков.

Устройство включает емкость 1 для расплавленного металла, снабженную сливными каналами 2. один из которых проходит через индуктор 3, электромагнит 4, в зазоре которого размещены сита 5 со сливными перфорационными отверстиями круглой формы, и кристаллизатор-сепаратор 6, установленный под ситами 5 и соединенный с источником газа (не показан). Обмотка электромагнита 4 соединена с источником 7 постоянного тока. Генератор 8 импульсов тока соединен с входом формирователя 9 серий импульсов тока переменной полярности, который своим выходом соединен с входом усилителя 10 мощности. Обмотка (не обозначена) индуктора 3 подключена к выходу усилителя 10 мощности. Элементы 7-10 выполнены по известным электрическим схемам.

Способ осуществляется следующим образом.

Жидкий металл из емкости 1 поступает в канал 2 и истекает сквозь отверстия сита 5. Процесс образования частиц при истечении расплава из отверстий происходит под действием электромагнитных сил. Эти силы пропорциональны произведению индукции в зазоре электромагнита 4, где расположены сита 5, и тока в канале 2, который индуктируется током индуктора 3 (током в его обмотке).

Обмотка электромагнита 4 подключена к источнику 7, по ней протекает постоянный

ток, который создает в зазоре электромагнита 4 магнитное поле с постоянной индукцией.

Таким образом, задавать величину и характер изменения электромагнитных сил, действующих на расплав, можно только изменением тока в канале 2, который, в свою очередь, определяется током индуктора 3 Установив период, величину и характер изменения этого тока, тем самым устамавлива ют заданный период изменения электромагнитных сил, а самому изменению этих сил придают характер затухающих колебаний с заданным числом и амплитудами экстремумов.

Генератор 8 выполнен регулируемым по частоте, что необходимо для изменения периода тока индуктора 3. Формирователь 9 выполнен с регулировкой количества, амплитуды и частоты следования импульсов в серии,

Формирование величины и характера изменения тока в обмотке индуктора 3 происходит следующим образом. Импульсы тока от генератора 8 поступают на формирователь 9, который формирует повторяющиеся с заданным периодом, равным периоду самораспада свободной струи расплава, серии знакопеременных импульсов. Количество пар разнополярных импульсов в серии устанавливается равным количеству образующихся фракций. Амплитуды этих импульсов устанавливаются пропорциональными размерам частиц в

фракциях. Импульсы в сериях располагаются в порядке уменьшения амплитуд. Сформированные серии импульсов усиливаются усилителем 10 и подаются в обмотку индуктора 3. Таким образом, через эту обмотку

проходят повторяющиеся с заданным периодом серии импульсов тока переменной полярности с заданным количеством пар разнополярных импульсов, заданными амплитудами и частотой следования, т. е. ток е

этой обмотке изменяется ло кривой, имеющей характер затухающих колебаний с заданным числом и амплитудами экстремумов в течение периода изменения.

Частицы жидкого металла, образовав- шиеся под воздействием электромагнитных сил при истечении струи расплава из отверстий сита 5, свободно падают в кристаллизатор-сепаратор 6, где происходит их кристаллизация и разделение горизонталь- ным газовым потоком на фракции (в приведенном на схеме варианте - на две фракции). Выход каждой из фракций составляет 100% (в известном устройстве выход одной фракции равен 95%).

Таким образом, применение устройства обеспечивает возможность регулирования фракционного состава порошка в процессе его изготовления.

Формула изобретения

1. Способ получения металлических порошков, преимущественно сферической формы, включающий пропускание расплав- ленного металла через перфорационные сливные отверстия и воздействие на расплав периодическими знакопеременными

электромагнитными силами, отличающийся тем, что, с целью обеспечения возможности регулирования фракционного состава порошков в процессе производства, через расплав пропускают серии импульсов тока переменной полярности, причем период повторения серий равен периоду самораспада свободной струи расплава, а на образовавшиеся частицы воздействуют горизонтальным потоком газа.

2. Устройство для получения металлических порошков, преимущественно сферической формы, включающее емкость для расплавленного металла со сливными каналами, индуктор, установленный вокруг одного из каналов, электромагнит и сита с перфорационными сливными отверстиями, расположенные в зазоре электромагнита, о т- личающееся тем, что оно снабжено кристаллизатором-сепаратором, установленным под отверстиями сит, генератором импульсов тока, формирователем серий импульсов тока и усилителем мощности, причем генератор импульсов соединен с входом формирователя, а усилитель мощности - с выходом формирователя и обмоткой индуктора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения металлических частиц | 1985 |

|

SU1660846A1 |

| Устройство для рафинирования металла | 1986 |

|

SU1611961A1 |

| Устройство для получения сферических гранул из металлических расплавов | 1978 |

|

SU909842A1 |

| Устройство для плавки алюминиевых сплавов в индукционной тигельной печи | 1987 |

|

SU1575045A1 |

| Устройство для получения сферических моногранул из электропроводных жидкостей | 1978 |

|

SU909841A1 |

| Способ определения характеристик линейных асинхронных двигателей и устройство для его осуществления | 1990 |

|

SU1817048A1 |

| Установка для обработки и диспергирования жидких металлов | 1978 |

|

SU909843A1 |

| Способ получения металлических гранул | 1978 |

|

SU924984A1 |

| Способ переплава алюминия и его сплавов в индукционной тигельной печи | 1987 |

|

SU1527304A1 |

| Устройство для перемещения и колебаний сварочной горелки | 1988 |

|

SU1547995A1 |

Изобретение относится к получению сферических металлических пррошков (гранул) распылением расплавов. Цель - обеспечение возможности регулирования фракционного состава порошков в процессе их производства. Жидкий металл из емкости 1 поступает в канал 2 и истекает сквозь отверстия сита 5. Процесс образования частиц при истечении расплава из отверстий происходит под воздействием электромагнитных сил. Эти силы пропорциональны произведению индукции в зазоре электромагнита 4, где расположены сита 5, и тока, индуктируемого в расплаве, протекающем в канале 2, индуктором 3 (током в его обмотке). Обмотка электромагнита 4 подключена к источнику 7 постоянного тока, в связи с чем в зазоре электромагнита создается магнитное поле с постоянной индукцией. Уста- новив период, величину и характер изменения тока индуктора 3, устанавливают заданный период изменения электромагнитных сил, которым придают характер заfc

| Колесниченко А | |||

| Ф | |||

| Технологические МГД-установки и процессы | |||

| Киев: Наукова думка | |||

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Способ получения металлических гранул | 1978 |

|

SU924984A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-05-23—Публикация

1984-04-18—Подача