Изобретение относится к устройствам для электроконтактной поверхностной закалки деталей и может быть использовано в различных отраслях народного хозяйства.

Целью изобретения является повышение надежности в работе устройства.

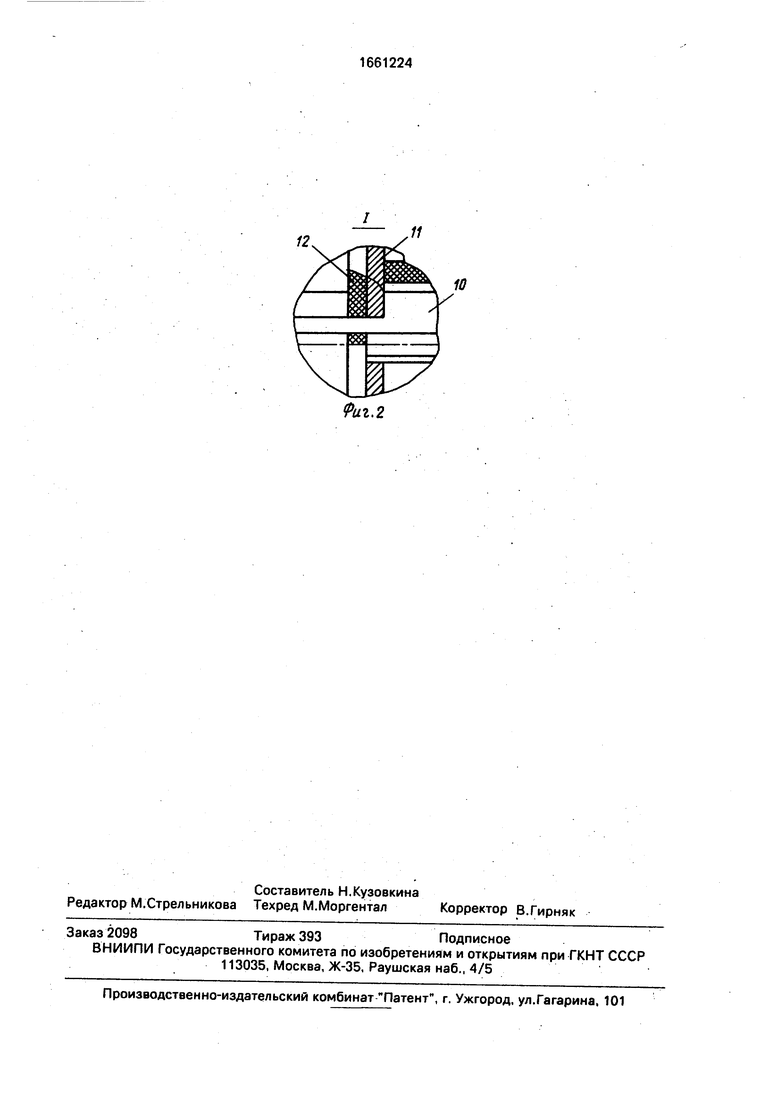

На фиг.1 изображено предлагаемое устройство; на фиг.2 - узел I на фиг,1.

Устройство содержит основание 1 и расположенные на нем электроконтактные ролики 2 и 3, насаженные на оси 4, источник 15 тока, соединенный с роликами через токо- подводящий элемент, и прижимное приспособление 6.

Токоподводя щи и элемент выполнен в виде корпуса 7 и коаксиально установленных в нем стакана 8, обмотки 9 и втулки 10. Стакан 8 через крышку 11 и изоляционный диск 12 поджимается пружиной 13 к корпусу 7, который соединен с прижимным приспособлением 6. Втулка 10 жестко соединена с роликами 2 и 3, стакан 8 с корпусом 7, а ось 4 концентрично установлена во втулке 10.

Стакан 8 и крышка 11 выполнены из ферромагнитного материала, втулка 10 - из меди, а диск 12 - из изоляционного материала и жестко закреплены на оси 4.

Устройство работает следующим образом.

Устройство устанавливается на суппорте (основании 1) токарного станка. Детали 14 закреплятюся в патроне 15 и центре 16 токарного станка. Корпус 7 устанавливается на прижимном приспособлении, которое установлено на суппорте, обеспечивающем перемещение его к обрабатываемой детали 14. Обмотка 9 через гибкие провода соединена с источником питания.

С помощью прижимного приспособления 6 ролики 3 и 2 прижимаются к обрабатываемой поверхности с требуемым давлением. Включается станок и источник 5 тока, при этом деталь 14 начинает вращаться, а на обмотку 9 подается электрический ток. При вращении роликов 3 и 2 вращается диск 12 с крышкой 11 стакана 8, насаженные на вал. Поскольку крышка 11 прижата пружиной 13 к стакану 8, то образуется замкнутый магнитопровод. Ток, протекая через обмотку 9, создает магнитный поток, который во втулке 10, соединенной с роликами 3 и 2, наводит ЭДС, за счет которой через контактные ролики и деталь протекает ток, в результате чего протекает процесс поверхностной закалки детали по винтовой линии.

Поскольку при работе устройства передача электрической энергии контактным роликам производится бесконтактно , то

повышается надежность в работе, так как не нарушается подача электрической энергии к роликам.

При закалке вала диаметром 660 мм, изготовленного из легированного чугуна,

имеющего до закалки шероховатость Rz-40 и твердость HRC 30, твердость закаленного слоя равна HRC 50-55 на глубине 2 мм при той же шероховатости. При этом применяют ролики шириной 8 мм, активная мощность,

подводимая к детали, равна 10 кВт, скорость движения роликов относительно обрабатываемой поверхности составляет 0,0123 м/с, давление роликов на вал 0,7 о т материала вала, т. е. 30 кг/мм .

Таким образом, использование данного устройства повышает надежность в работе по сравнению с известным устройством, обеспечивает получение бездефектной закаленной поверхности с исходной шероховатостью и возможность поверхностной закалки деталей вращения.

Формула изобретения Устройство для электроконтактной поверхностной закалки деталей, содержащее основание и распроложенные на нем прижимное приспособление, источник тока и соединенные с ним через токоподводящий элемент электроконтактные ролики, насаженные на оси, отличающееся тем, что, с целью повышению надежности в работе устройства, токоподводящий элемент выполнен в виде корпуса и коаксиально установленных в нем стакана, обмотки и втул5 ки, а ось размещена концентрично во втулке, при этом стакан подпружинен к корпусу через крышку и изоляционный диск, установленные на втулка соединена с электроконтактными роликами.

0

12

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ поверхностной электроконтактной закалки деталей | 1989 |

|

SU1713943A1 |

| Устройство для электроконтактной поверхностной закалки деталей | 1989 |

|

SU1724699A1 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛИ СО ШПОНОЧНЫМ ПАЗОМ | 2007 |

|

RU2350439C2 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОКОНТАКТНОЙ ПОВЕРХНОСТНОЙ ЗАКАЛКИ ДЕТАЛЕЙ | 1992 |

|

RU2025506C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОКОНТАКТНОЙ ПОВЕРХНОСТНОЙ ЗАКАЛКИ | 1991 |

|

RU2009211C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ СО ШПОНОЧНЫМ ПАЗОМ | 2007 |

|

RU2363738C2 |

| Контактирующее устройство для электроконтактного нагрева | 1979 |

|

SU943302A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ СО ШПОНОЧНЫМ ПАЗОМ | 2007 |

|

RU2350440C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШПОНОЧНЫХ ПАЗОВ | 2003 |

|

RU2243070C2 |

| Устройство для электроконтактной поверхностной закалки деталей | 1990 |

|

SU1779695A1 |

Изобретение относится к устройствам для электроконтактной поверхностной закалки деталей. Цель изобретения - повышение надежности в работе. Устройство содержит электроконтактные ролики (ЭР) 2 и 3, соединенные через токоподводящий элемент с источником 5 тока. Токоподводящий элемент выполнен в виде корпуса и коаксиально установленных в нем стакана (С) 8, обмотки 9 и втулки (В) 10, жестко соединенной с ЭР 2 и 3, насаженными на оси 4, которая расположена концентрично во В 10. На последней жестко закреплены диск 12 и крышка 11, через которые С 8 подпружинен к корпусу. Во время работы устройства ЭР 2 и 3 прижимаются к вращающейся детали. На обмотку подается ток, при вращении ЭР вращается диск с крышкой, прижатый к С 8, образуется магнитный поток, который во В 10, соединенной с ЭР 2 и 3, наводит ЭДС, за счет которой через ЭР и деталь протекает ток. Передача электроэнергии ЭР производится безконтактно, повышается надежность в работе устройства. 2 ил.

| КОНТАКТИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ ПОДВОДА ЭЛЕКТРИЧЕСКОГО ТОКА | 0 |

|

SU232995A1 |

| Контактирующее устройство для электроконтактного нагрева | 1979 |

|

SU943302A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для электроконтактной поверхностной закалки деталей | 1986 |

|

SU1341219A1 |

Авторы

Даты

1991-07-07—Публикация

1989-03-22—Подача