Изобретение относится к устройствам для электроконтактной поверхностной закалки деталей и может быть использовано в различных отраслях народного хозяйства.

Целью изобретения является повышение качества закалки путем уменьшения шероховатости поверхности детали.

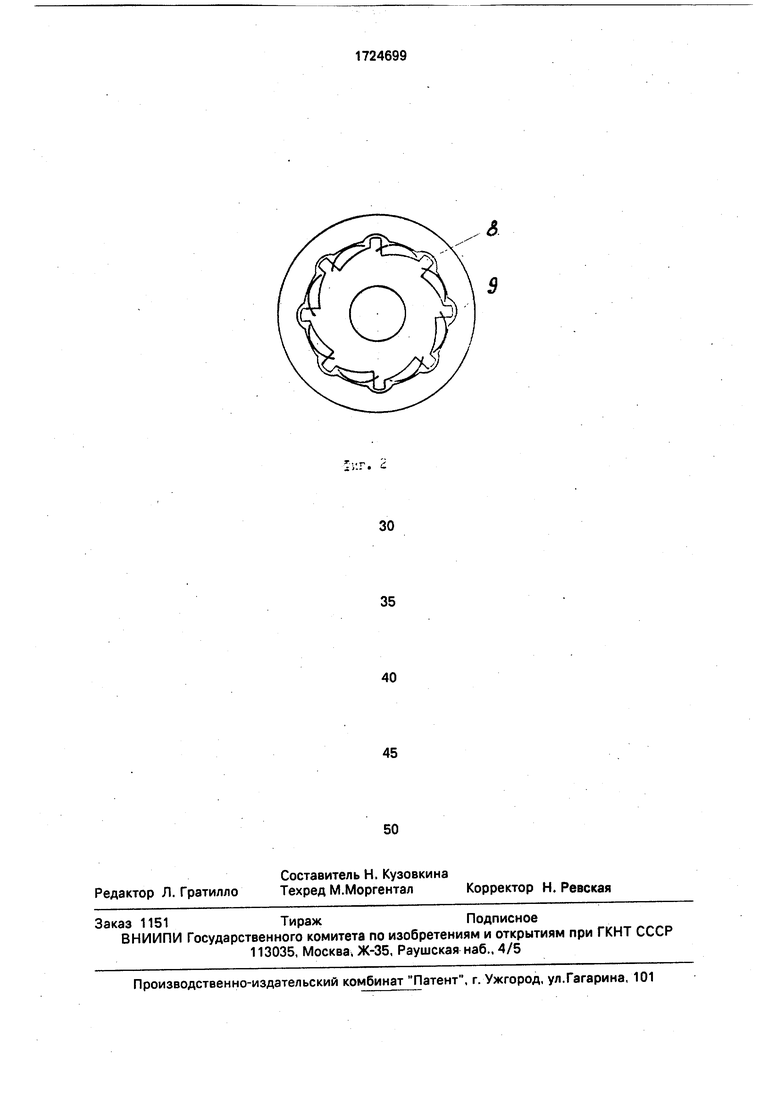

На фиг.1 показано устройство для электроконтактной поверхностной закалки деталей, общий вид; на фиг.2 - упругий элемент с кольцом.

Устройство содержит электроконтактные ролики 1, насаженные на оси держателя 2, кольцо 3 из диэлектрического материала, механизм 4 прижатия роликов 1 к детали 5, источник б тока, соединенный с роликами 1.

Кольцо 3 насажено на оси посредством упругого элемента 7, выполненного, например, в виде звездочки 8, и установленных между ее зубьями пластинчатых пружин 9, изогнутых выпуклостью к кольцу 3. Данное устройство размещают на суппорте 10 токарного станка.

Устройство работает следующим образом.

Деталь 5 закрепляется в патроне 11 и центре 12 токарного станка. При помощи суппорта 10 контактные ролики 1 подводят к поверхности детали 5 и механизмом 4 прижатия создают необходимое давление. При этом с помощью упругого элемента 3 к поверхности детали 5 прижимается кольцо 3. Включают привод вращения детали, источник 6 тока и механизм перемещения суппорта 10. Начинается процесс поверхностной закалки.

Под контактными роликами 1 происходит мгновенное нагревание поверхностного слоя до критических температур. Кольцо 3 прижимается к обрабатываемой детали с помощью упругого элемента 7, при этом осуществляется деформирование поверхностного слоя. Одновременное тепловое и силовое воздействие на поверхностный слой позволяет получить поверхность с меньшей шероховатостью. С помощью

кольца на поверхность детали оказывается давление, при этом создаются условия высокотемпературной термомеханической обработки поверхности детали, так как в каждый момент времени разогретая зона

между двумя контактными роликами подвергается давлению холодным кольцом.

При закалке вала диаметром 660 мм, изготовленного из легированного чугуна, имевшего исходную шероховатость Rz 40 и

твердость HRC 30, скорость движения роликов относительно обрабатываемой поверхности составила V 0,0123 м/с, давление роликов на вал составило 30 кГ/см2, была получена шероховатость поверхности,

равная RZ 6,3. Глубина закаленного слоя, измеренная по торцу, составила 2,00 мм, твердость закаленного слоя - HRC 50 - 55, при этом диаметр контактных роликов составил 300 мм, а наружный диаметр кольца - 305 мм.

В конструкции упругого элемента использовалось 8 пластинчатых пружин толщиной 5 мм и шириной 4 мм, изготовленные из стали 65 Г.

Формула изобретения

Устройство для электроконтактной поверхностной закалки деталей, содержащее держатель и установленные в нем на оси с зазором между собой электроконтактные

ролики, механизм прижатия роликов к детали, источник тока, соединенный с роликами, отличающееся тем, что, с целью повышения качества закалки путем уменьшения шероховатости поверхности детали,

устройство снабжено установленным между роликами на оси посредством упругого элемента кольцом из диэлектрического материала.

5т.г. с

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электроконтактной поверхности закалки деталей | 1989 |

|

SU1661224A1 |

| Способ поверхностной электроконтактной закалки деталей | 1989 |

|

SU1713943A1 |

| Способ поверхностной электроконтактной закалки деталей | 1985 |

|

SU1325092A1 |

| Устройство для электроконтактной поверхностной закалки деталей | 1986 |

|

SU1341219A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОКОНТАКТНОЙ ПОВЕРХНОСТНОЙ ЗАКАЛКИ | 1991 |

|

RU2009211C1 |

| Установка для электроконтактной поверхностной закалки деталей тел вращения сложной формы | 1991 |

|

SU1766974A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОКОНТАКТНОЙ ПОВЕРХНОСТНОЙ ЗАКАЛКИ ДЕТАЛЕЙ | 1992 |

|

RU2025506C1 |

| Способ непрерывной термомеханической обработки | 1981 |

|

SU986943A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗЬБЫ НА ДЕТАЛИ | 2021 |

|

RU2772341C1 |

| СПОСОБ ТЕРМООБРАБОТКИ РАБОЧЕЙ ПОВЕРХНОСТИ ГОЛОВКИ РЕЛЬСА | 2013 |

|

RU2556257C2 |

Изобретение относится к устройствам для электроконтактной поверхностной закалки деталей. Цель изобретения - повыше- ние качества закаленного слоя путем уменьшения шероховатости поверхности. Устройство содержит электроконтактные ролики (Р) 1 и между ними диэлектрическое кольцо (К) 3, при этом ролики насажены на ось держателя 2, механизм 4 прижима и источник тока, соединенный с Р 1. К 3 насажены через упругие элементы 7. Устройство закреплено на суппорте токарного станка. Деталь закрепляется в патроне, к нему подводятся Р 1 и К 3, создается давление. Под Р1 происходит нагрев поверхностного слоя до критических температур, а КЗ осуществляет деформирование этого слоя. Одновременное тепловое и силовое воздействия на поверхностный слой позволяют получить поверхность с меньшей шероховатостью. 2 ил.

| Устройство для электроконтактной поверхности закалки деталей | 1989 |

|

SU1661224A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Механизм для сообщения поршню рабочего цилиндра возвратно-поступательного движения | 1918 |

|

SU1989A1 |

Авторы

Даты

1992-04-07—Публикация

1989-06-26—Подача