Изобретение относится к конструкциям реакторов для получения катализаторов или других тяжелых твердых частиц в результате реакций в жидкой фазе малой вязкости.

Целью изобретения является повышение производительности и улучшение качества готовой продукции путем уменьшения времени слива и объема несливаемых остатков.

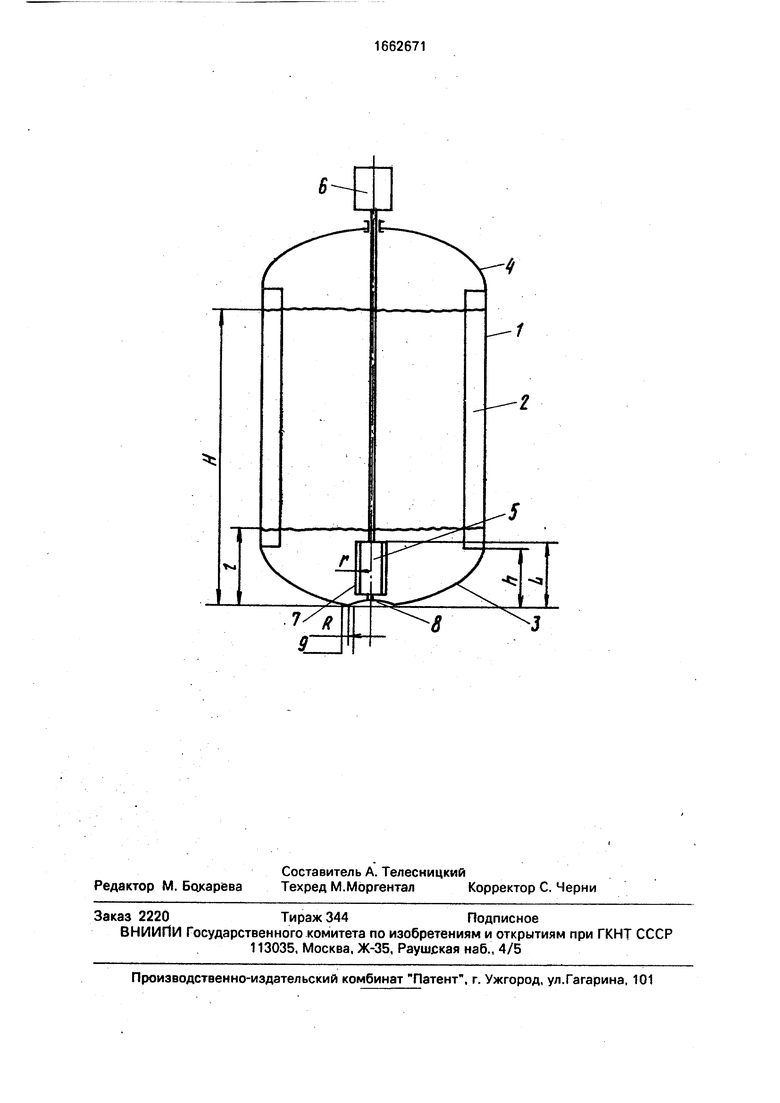

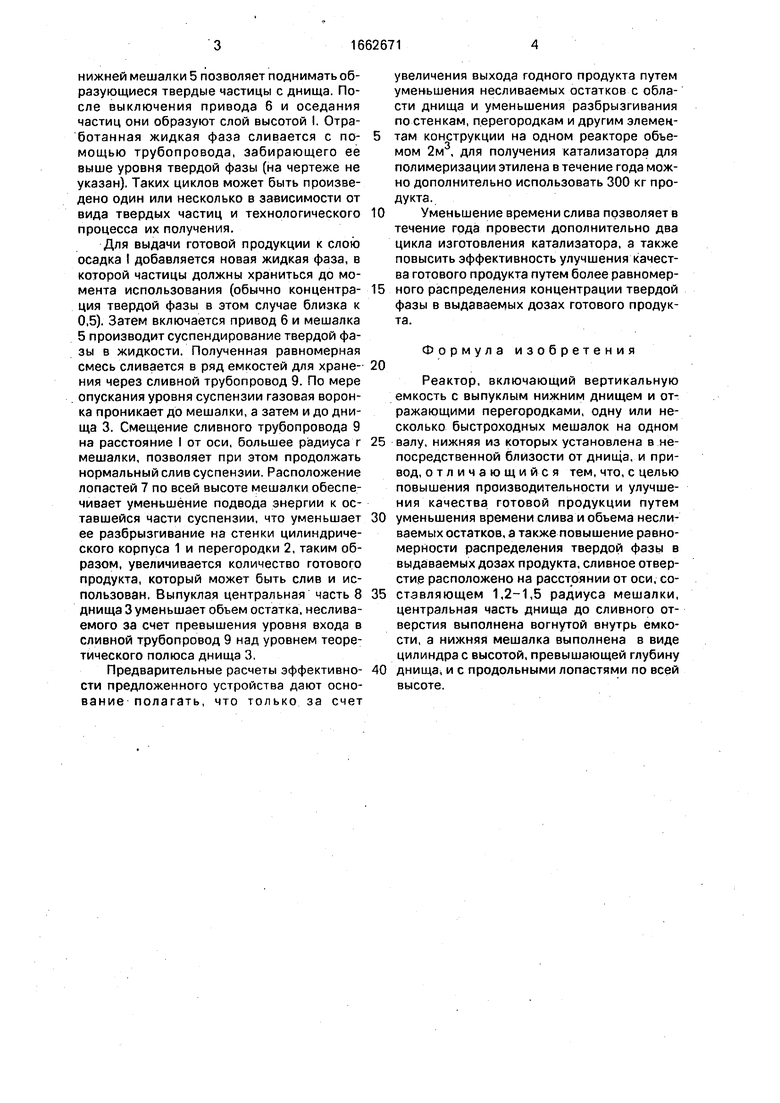

На чертеже изображен реактор.

Реактор включает в себя вертикальный цилиндрический корпус 1 с отражающими перегородками 2, выпуклым нижним днищем 3 и верхним днищем 4, одну или несколько мешалок на одном валу, нижняя 5 из которых установлена в непосредственной близости от нижнего днища 3, и привод 6. Высота L мешалки 5 превышает высоту h

днища 3, а лопасти 7 расположены по всей ее высоте и выполнены продольными. Центральная часть 8 нижнего днища вогнута внутрь емкости, а сливной трубопровод 9 расположен в области перехода этой вогнутой части в выпуклое днище 3. Расстояние (J от оси трубопровода 9 до оси корпуса 1 составляет 1,2-1,5 радиуса г мешалки.

Работа реактора происходит следующим образом.

Через входные трубопроводы (на чертеже не показаны) подаются жидкие реагенты, уровень которых в процессе проведения химических реакций составляет величину Н. Привод 6 вращает мешалку 5, чем обеспечивается необходимое качество перемешивания реагентов. В процессе реакции образуется твердая фаза. Быстроходность

о. о

ND О XI

нижней мешалки 5 позволяет поднимать образующиеся твердые частицы с днища. После выключения привода 6 и оседания частиц они образуют слой высотой I. Отработанная жидкая фаза сливается с помощью трубопровода, забирающего ее выше уровня твердой фазы (на чертеже не указан). Таких циклов может быть произведено один или несколько в зависимости от вида твердых частиц и технологического процесса их получения.

Для выдачи готовой продукции к слою осадка I добавляется новая жидкая фаза, в которой частицы должны храниться до момента использования (обычно концентрация твердой фазы в этом случае близка к 0,5). Затем включается привод 6 и мешалка 5 производит суспендирование твердой фазы в жидкости. Полученная равномерная смесь сливается в ряд емкостей для хранения через сливной трубопровод 9. По мере опускания уровня суспензии газовая воронка проникает до мешалки, а затем и до днища 3. Смещение сливного трубопровода 9 на расстояние I от оси, большее радиуса г мешалки, позволяет при этом продолжать нормальный слив суспензии. Расположение лопастей 7 по всей высоте мешалки обеспечивает уменьшение подвода энергии к оставшейся части суспензии, что уменьшает ее разбрызгивание на стенки цилиндрического корпуса 1 и перегородки 2, таким образом, увеличивается количество готового продукта, который может быть слив и использован. Выпуклая центральная часть 8 днища 3 уменьшает объем остатка, несливаемого за счет превышения уровня входа в сливной трубопровод 9 над уровнем теоретического полюса днища 3,

Предварительные расчеты эффективности предложенного устройства дают основание полагать, что только за счет

увеличения выхода годного продукта путем уменьшения несливаемых остатков с области днища и уменьшения разбрызгивания по стенкам, перегородкам и другим элементам конструкции на одном реакторе объемом 2м3, для получения катализатора для полимеризации этилена в течение года можно дополнительно использовать 300 кг продукта.

Уменьшение времени слива позволяет в течение года провести дополнительно два цикла изготовления катализатора, а также повысить эффективность улучшения качества готового продукта путем более равномерного распределения концентрации твердой фазы в выдаваемых дозах готового продукта.

20

Формула изобретения

Реактор, включающий вертикальную емкость с выпуклым нижним днищем и отражающими перегородками, одну или несколько быстроходных мешалок на одном

валу, нижняя из которых установлена в непосредственной близости от днища, и привод, отличающийся тем, что, с целью повышения производительности и улучшения качества готовой продукции путем

уменьшения времени слива и объема несливаемых остатков, а также повышение равномерности распределения твердой фазы в выдаваемых дозах продукта, сливное отверстие расположено на расстоянии от оси, состзвляющем 1,2-1,5 радиуса мешалки, центральная часть днища до сливного отверстия выполнена вогнутой внутрь емкости, а нижняя мешалка выполнена в виде цилиндра с высотой, превышающей глубину

днища, и с продольными лопастями по всей высоте.

| название | год | авторы | номер документа |

|---|---|---|---|

| Заборное устройство емкости | 1989 |

|

SU1699505A1 |

| СПОСОБ И СИСТЕМА ПЕРЕМЕШИВАНИЯ СУСПЕНЗИИ КАТАЛИЗАТОРА | 2021 |

|

RU2832926C1 |

| Смеситель для размывания осадка твердых частиц | 1989 |

|

SU1724342A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКАЧЕСТВЕННОГО МЕЛАМИНА ИЗ МОЧЕВИНЫ | 2009 |

|

RU2538275C2 |

| РЕАКТОР | 2006 |

|

RU2330715C1 |

| Реактор для обработки жидких сред с твердой фазой | 1989 |

|

SU1623752A1 |

| РЕАКТОР СИНТЕЗА ГИДРОКСИЛАМИНСУЛЬФАТА | 2009 |

|

RU2411989C1 |

| УСТРОЙСТВО ДЛЯ ПРОВЕДЕНИЯ ФИЗИКО-ХИМИЧЕСКИХ ПРОЦЕССОВ | 2015 |

|

RU2602128C1 |

| Аппарат с комбинированным перемешиванием для интенсивной обработки суспензий | 1990 |

|

SU1775148A1 |

| Мешалка | 1989 |

|

SU1674941A1 |

Изобретение относится к конструкциям реакторов для получения катализаторов или других тяжелых твердых частиц в результате реакций в жидкой фазе малой вязкости и позволяет повысить производительность и улучшить качество готового продукта путем уменьшения времени слива и объема несливаемых остатков, а также повысить равномерность распределения выдаваемых доз продукта. Реактор содержит сливное отверстие, расположенное на расстоянии от оси, составляющем 1,2 - 1,5 радиуса мешалки, центральная часть днища до сливного отверстия вогнута внутрь, а нижняя мешалка выполнена в виде цилиндра с высотой, превышающей глубину днища, и с продольными лопастями по всей высоте. Смещение сливного отверстия позволяет проводить слив при прорыве вихря до самого днища, а вогнутость днища уменьшает наличие несмываемых остатков, причем такая конструкция мешалки уменьшает наличие несливаемых остатков за счет разбрызгивания суспензии и налипания твердых частиц на поверхности. 1 ил.

J

| Стренк Ф | |||

| Перемешивание и аппараты с мешалками | |||

| Л.: Химия, 1975, с | |||

| Аппарат для передачи фотографических изображений на расстояние | 1920 |

|

SU170A1 |

| МЕХАНИЧЕСКАЯ МЕШАЛКА | 0 |

|

SU234359A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-07-15—Публикация

1989-06-14—Подача