(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ УГОЛЬНОЙ ШИХТЫ К КОКСОВАНИЮ | 1990 |

|

SU1748434A1 |

| ПЫЛЕУГОЛЬНОЕ ТОПЛИВО ДЛЯ ДОМЕННОЙ ПЛАВКИ | 2014 |

|

RU2565672C1 |

| СПОСОБ БРИКЕТИРОВАНИЯ УГЛЕРОДНЫХ ВОССТАНОВИТЕЛЕЙ | 2017 |

|

RU2669940C1 |

| Способ получения агломерированного углеродсодержащего топлива | 1985 |

|

SU1333699A1 |

| СПОСОБ ПОДГОТОВКИ УГОЛЬНОЙ ШИХТЫ К КОКСОВАНИЮ | 1993 |

|

RU2039787C1 |

| ПОДОВАЯ ПЛАВИЛЬНАЯ ПЕЧЬ И СПОСОБ ЕЕ ПРИМЕНЕНИЯ ДЛЯ ПРОИЗВОДСТВА ЖЕЛЕЗА ИЛИ СТАЛИ | 2003 |

|

RU2271396C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОССТАНОВИТЕЛЯ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО КРЕМНИЯ | 2017 |

|

RU2666420C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ТЕХНИЧЕСКОГО КРЕМНИЯ | 2017 |

|

RU2651032C1 |

| УГЛЕРОДИСТЫЙ ВОССТАНОВИТЕЛЬ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО КРЕМНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2019 |

|

RU2713143C1 |

| ПЫЛЕУГОЛЬНОЕ ТОПЛИВО ДЛЯ ДОМЕННОЙ ПЛАВКИ | 2012 |

|

RU2490316C1 |

Изобретение относится к коксохимическому производству получения кокса или полукокса из угольной шихты, содержащей значительные количества неспекающихся, в том числе бурых углей, и позволяет повысить прочность кокса. Шихту, состоящую из 30 - 50% отсевов мелкодисперсных /фракции *98 0,5 MM/ КОКСующиХСя, 50 - 40% буРыХ углЕй и 5 - 15% АНТРАциТА, СМЕшиВАюТ C 2 - 5% /OT МАССы шиХТы/ ОКСидА КАльция, дОбАВляюТ ВОду B СООТНОшЕНии 0,5 MAC.ч. HA 1 MAC. ч. шиХТы, пЕРЕМЕшиВАюТ, пОМЕщАюТ B АВТОКлАВ и ОСущЕСТВляюТ ТЕРМООбРАбОТКу пРи 600 - 800°C B ТЕчЕНиЕ 2 ч. ПОСлЕ ТЕРМООбРАбОТКи ВыпуСКАюТ чЕРЕз СиСТЕМу ХОлОдильНиКОВ пАРОгАзОВую СМЕСь, гдЕ РАздЕляюТ жидКиЕ и гАзООбРАзНыЕ пРОдуКТы, зАТЕМ ВыгРужАюТ KOKC или пОлуКОКС. ПРи эТОМ пРОчНОСТь пОлучЕННОгО KOKCA пОВышАЕТСя B 2,5 - 3 РАзА. 1 з.п.ф-лы, 9 ТАбл.

Изобретение относится к коксохимическому производству, в частности к способам получения кокса или полукокса из угольной шихты, и может быть использовано в черной металлургии для доменного производства, производства огнеупоров, ферросплавов в цветной металлургии для выплавки свинца, олова, меди, в химической промышленности для получения синтетического аммиака, карбида кальция, красного фосфора, а также в качестве технологического топлива на содовых и анилокрасочных заводах. Полукокс может быть использован в качестве экологически чистого энергетического топлива в быту и электростанциях.

Цель изобретения - повышение прочности кокса.

П р и м е р. 30 г мелкодисперсных (фракции менее 0,5 мм) отходов коксующегося угля, характеристика которого представлена втабл, 1, 1,2 г оксида кальция перемешивают и добавляют 15 мл воды. Полученную смесь помещают в автоклав, нагревают до 600°С и выдерживают при данной температуре в течение 2 ч. По истечении этого времени через систему холодильников выпускают парогазовую смесь, затем выгружают твердый остаток и определяют весовое соотношение образовавшихся продуктов.

В результате опыты получают 4,5 л газообразных, 1 г жидких и 26,4 г твердого остатка, характеризующегося структурной прочностью 19,8%0 твердостью9,5% и теплотворной способностью 35400 кДж/кг.

О

о со

о ел

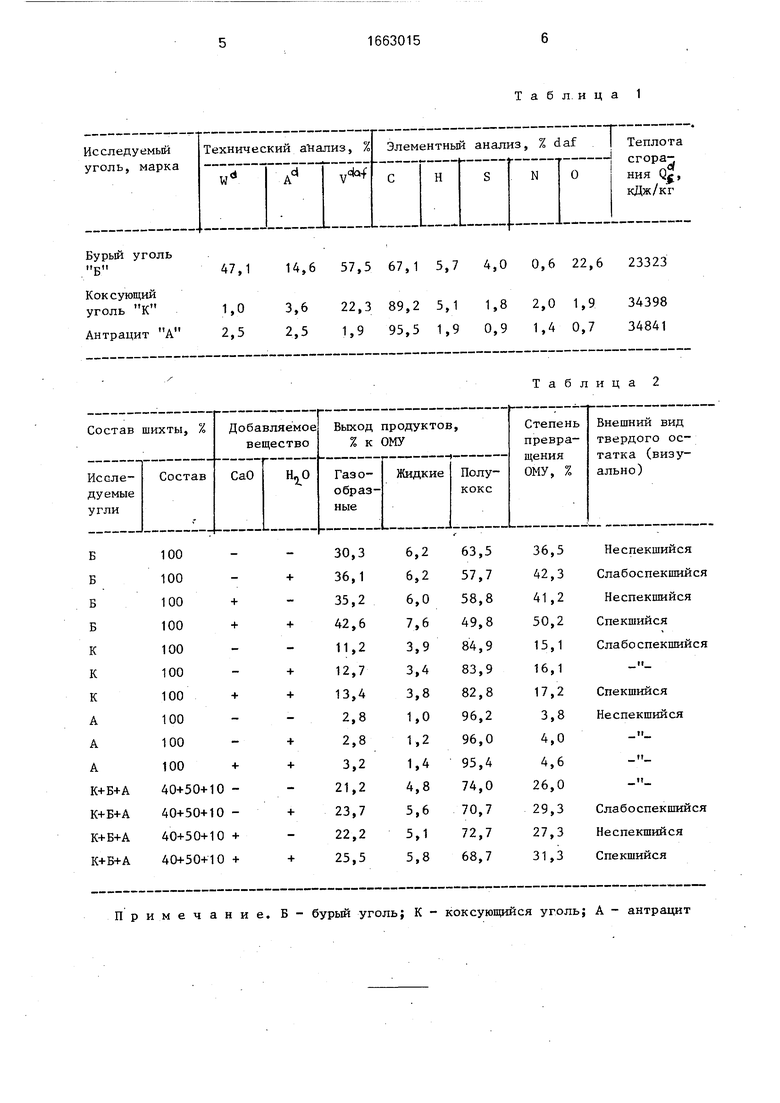

В табл. 2 представлены данные по выходу продуктов при термической деструкции мелкодисперсных исходных углей и их смесей в присутствии 4% оксида кальция и воды.

Из данных табл. 2 следует, что обработка исходных углей оксидом кальция и водой позволяет спекать шихту, в состав которой входит значительное количество неспекающихся, в том числе, бурых углей.

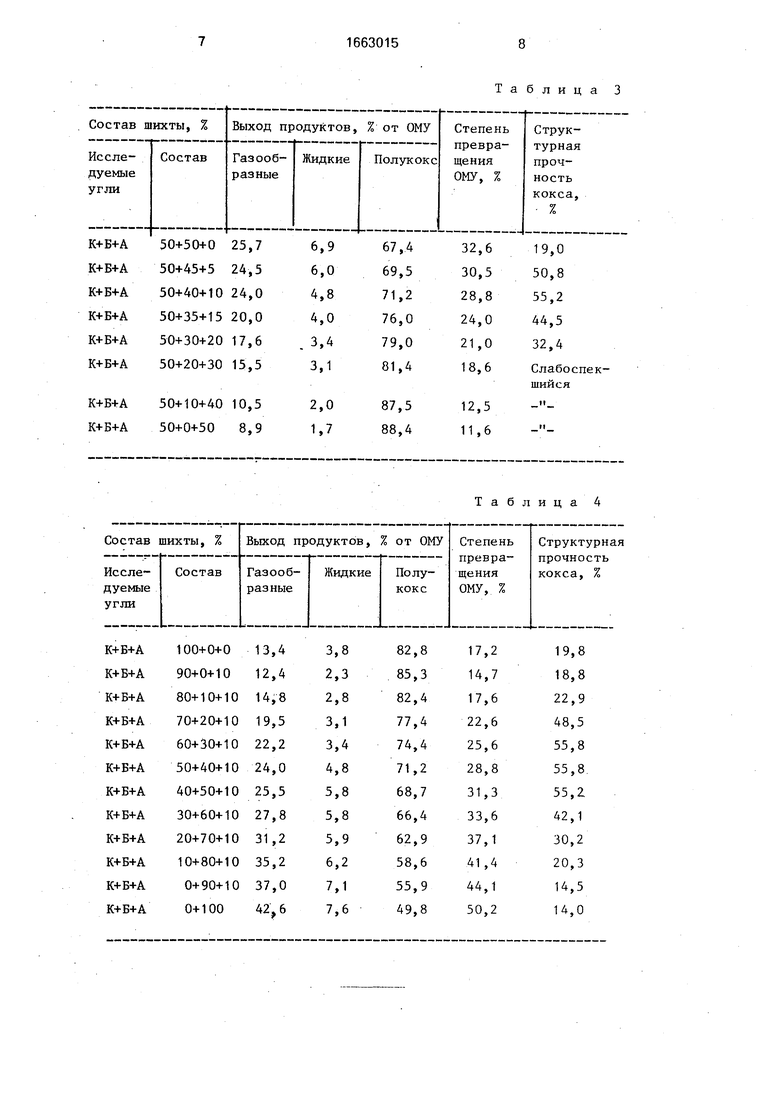

В табл. 3 и 4 представлены данные по установлению оптимального состава шихты для получения из него кокса при добавлении к ней 4% оксида кальция.

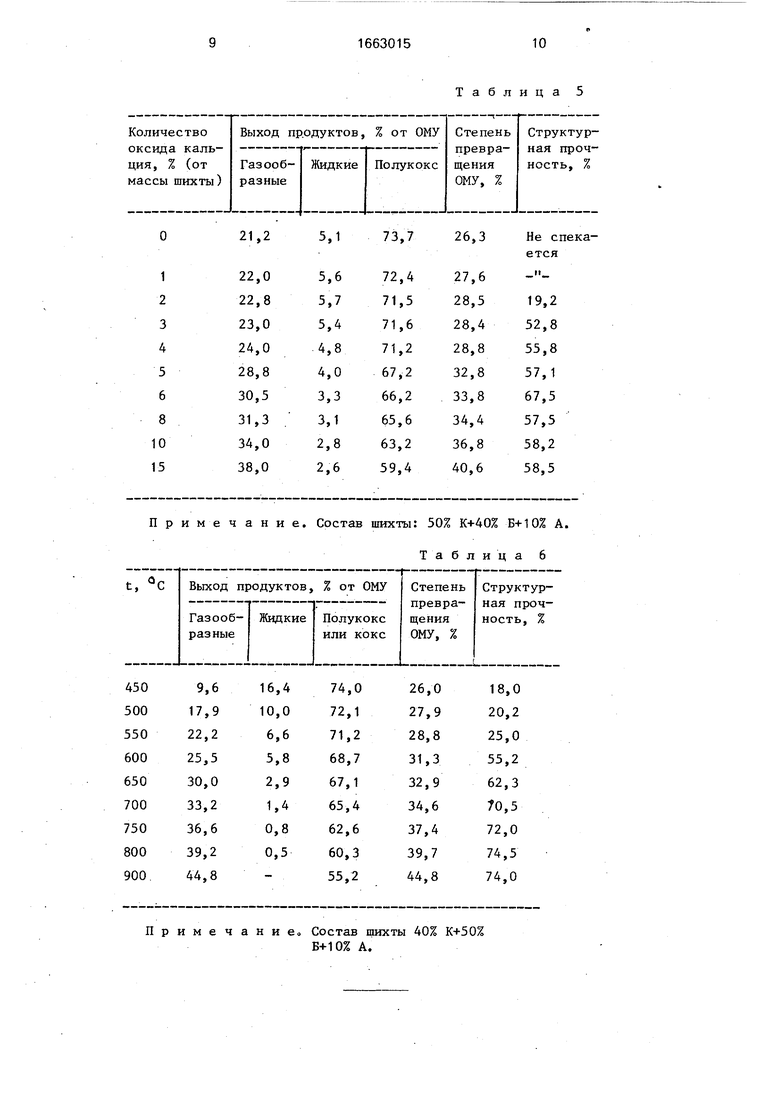

В табл. 5 представлены данные по влиянию количества оксида кальция на процесс спекания шихты.

Из табл. 5 видно, что увеличение массы оксида кальция до 4% повышает прочность твердого остатка, дальнейшее его увеличение не приводит к значительному повышению прочности. Поэтому исследования проводили с оптимальным количеством оксида кальция, составляющим 4% от массы шихты и добавлением воды в весовом соотношении 1:0,5 (уголь, вода). Количество ок-, сида кальция в шихте выбирают в зависимости от целей применения получаемого полукокса или кокса.

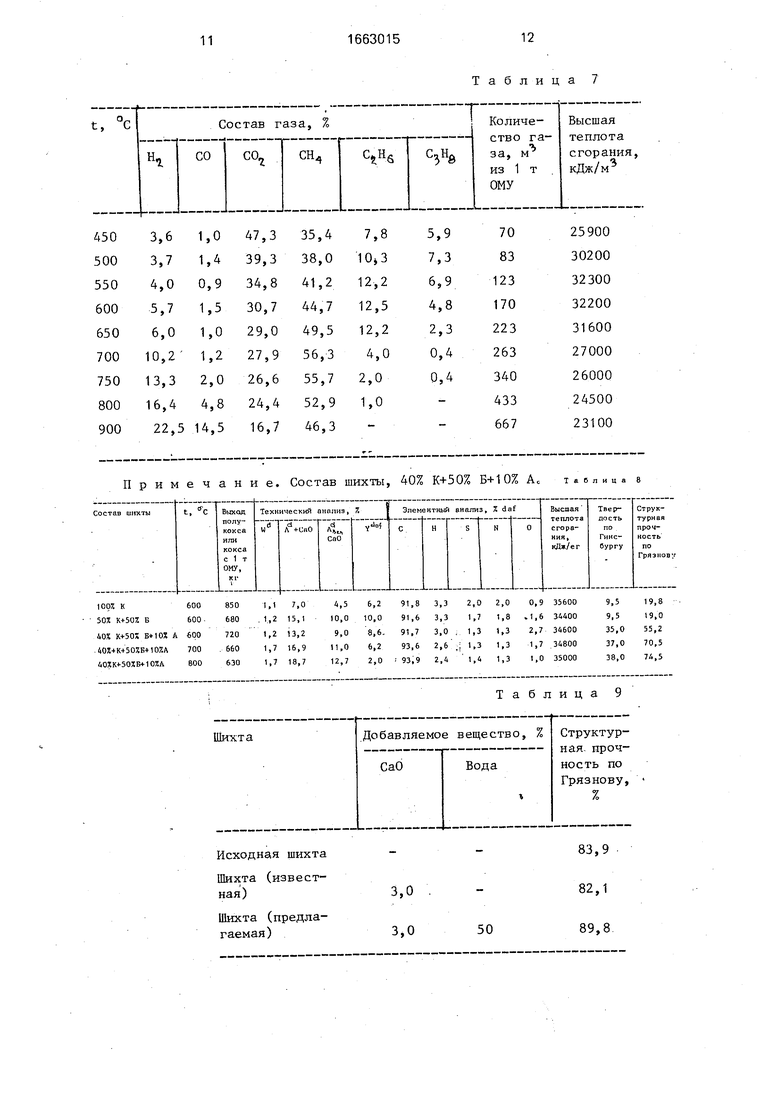

В табл. 6 представлены результаты изучения влияния температуры на процесс деструкции и спекания исследуемой угольной шихты в присутствии 4% оксида кальция и воды.

Из табл. 6 видно, что при увеличении температуры процесса до 600°С, прочность твердого остатка увеличивается, Дальнейшее повышение температуры не приводит к резкому увеличению прочности. Увеличение или уменьшение температуры процесса приводит к образованию различного количества жидких, газообразных и твердых продуктов, Так наибольшее количество жидких продуктов выделяется из угольной шихты при 450°С. Дальнейшее повышение температуры приводит к уменьшению выхода жидких и увеличению газообразных продуктов. Повышение температуры оказывает влияние и некачественный состав продуктов. При этом газовая смесь обогащается

углеводородами (табл. 7). Содержание их в смеси достигает 70%, содержание двуокиси углерода снижается. Таким образом, конечную температуру процесса выбирают в зависимости от целей применения полукокса или кокса.

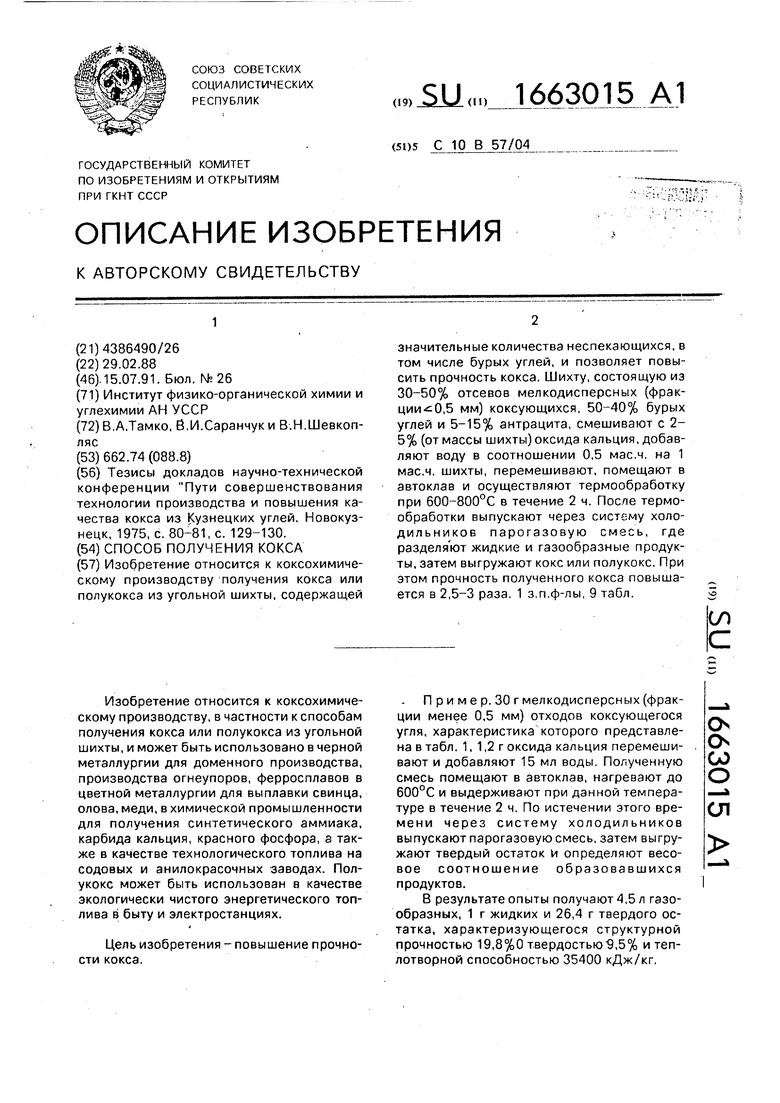

В табл.8 представлены характеристики полукоксов и коксов, полученных по предложенному способу.

Из данных табл. 8 следует, что при обработке оксидом кальция и водой шихты, состоящей из мелкодисперсных отсевов коксующихся и значительного количества неспекающихся углей, образуется качественный кокс или полукокс по прочностным свойствам и теплотворной способности практически не уступающий промышленным образцам. В процессе термохимической обработки шихты изменяется

элементный состав, в коксе увеличивается удельное содержание углерода, значительно снижается содержание серы, кислорода, азота, увеличивается теплота его сгорания. В табл. 9 представлены данные сравнения прочности кокса, полученного по предложенному способу и по прототипу.

Шихта состоит из углей, %: уголь марки Ж-23,7, марки Г-15,1; марки К 57,6.

Таким образом, использование предложенного изобретения позволяет получить кокс или полукокс, применение которого способствует шлакообразованию и снижению загрязнения окружающей среды вред- ными продуктами сгорания, из

мелкодисперсных отсевов коксующихся и значительного количества низкосортных, в том числе, бурых углей.

Формула изобретения 1. Способ получения кокса, включающий составление шихты, смешение ее с оксидом кальция в количестве 3-4% и термообработку, отличающийся тем, что, с целью повышения прочности кокса, в 5 шихту вводят воду в массовом соотношении 1:0,5.

тем, что шихту готовят из мелкодисперсных

фракций менее 0,5 мм отсевов углей, содер0 жащих 40-60% неспекающихся, в том числе

3,0-50% бурых углей.

Примечание. Б- бурый уголь; К - коксующийся уголь; А - антрацит

Таблица 1

Таблица 3

Примечание. Состав шихты: 50% К+40% Б+10% А.

Таблица 6

Примечание, Состав шихты 40% К+50%

Б+10% А.

Таблица 5

Примечание. Состав шихты, 40% К+50% Б+10% Ас

Таблица 7

Таблица 8

| Тезисы докладов научно-технической конференции Пути совершенствования технологии производства и повышения качества кокса из Кузнецких углей | |||

| Новокузнецк, 1975, с | |||

| Капельная масленка с постоянным уровнем масла | 0 |

|

SU80A1 |

| Способ применения резонанс конденсатора, подключенного известным уже образом параллельно к обмотке трансформатора, дающего напряжение на анод генераторных ламп | 1922 |

|

SU129A1 |

Авторы

Даты

1991-07-15—Публикация

1988-02-29—Подача