Изобретение относится к металлургии черных металлов, а именно к прямому получению металлов из руд.

Цель изобретения - интенсификация восстановления за счет ускорения тепло- массообменных процессов.

Согласно способу дополнительно вводят углеводородное (газообразное или жидкое) топливо, при этом массовое соотношение углеводородного и твердого топлива поддерживают в пределах 0,05-19, причем с увеличением этого отношения увеличивают отношение скорректированных изменений расхода кислородсодержащего дутья на дожигание и барботаж соответст- венно.от 0,2 до 20.

Отношение измененных (скорректированных расходов) дутья на дожигание и барботаж определно так

I Рдож. + Д Рдож.

Рбарб. + А Рбарб.

где Рдож. и Рбарб. - соответственно начальные (при использовании только твердого топлива) расходы дутья на дожигание и барботаж;

АР дож. и ДРбарб. - соответственно изменение расходов дутья на дожигание и барботаж при введении углеводородного топлива.

Изменение указанного отношения в зависимости отдели жидкого или газообразного топлива определено экспериментально. Аналитической зависимости для этих параметров не установлено.

Так как теплопотребление ванны остается неизменным, при введении углеводородного топлива следует-снизить расход твердого топлива. В зависимости от условий работы (сырьевых, энергетических), а также требуемого количества металла расход углеводородного топлива можно менять в пределах от 5-95%, Нижний предел относится к условиям, когда необходима незначительная корректировка концентрации восстановителя по объему ванны, например при работе на крупном топливе. Коррекцию расхода углеводородного топлива в пределах 5% проводить нецелесообразно ввиду нестабильности работы в этом диапазоне измерительных диафрагм.

СП

с

о о со о

CJ

о

Верхний предел относится к случаям непредвиденных нарушений подачи твердого топлива в ванну. Для этих условий можно вести процесс только на углеводородном топливе (но не 100%), так как в объеме бар- 5 ботируемой ванны углеводородная насадка сохраняется.

С учетом замены твердого топлива при введении углеводородного топлива отношение углеводородного топлива к расходу 10 твердого топлива составит 0,05-19, где нижний предел отвечает состоянию, когда шлаковая ванна работает на 5% углеводородного топлива. Напротив, верхний предел соответствует режиму работы 15 ванны на 95% углеводородного топлива и 5% твердого.

При горении на фурмах .углеводородного топлива тепла выделяется почти в 3 раза меньше, чем при горении твердого топлива. 20 Поэтому для обеспечения теплопотребно- сти процесса при замене твердого топлива углеводородным расход кислорода на дожигание выше уровня барботируемой ванны следует увеличивать,25

Доля этого увеличения определяется несколькими факторами: расходом кислородсодержащего дутья на барботаж, расходом кислородсодержащего дутья на дожигание, долей углеводородного топли- 30 ва. В зависимости от этих факторов, как показывают эксперименты и расчеты, опти- мальными пределами являются 0,2-20.

Нижний предел этого отношения, равный 0,2 выведен для условий, когда ванна Из работает с минимальной степенью дожигания и максимальным расходом кислородсодержащего дутья на барботаж, Так как в этом случае основной приход тепла обеспечивается от горения топлива на фурмах, то 40 введение углеводородного топлива следует ограничить (соотношение углеводородного и твердого топлива для этого случая отвечает нижнему пределу 0,05).

Верхний предел этого соотношения, 45 равный 20, отвечает условиям, когда ванна работает с полным дожиганием. В этом случае возможна максимальная замена твердого топлива углеводородным (0,95). Дефицит тепла, выделяемого в барботируемую ванну 50

при горении углерода на фурмах, компенсируется возвращенным теплом, полученным при дожигании продуктов горения выше уровня барботируемой ванны.

Сущность изобретения заключается во введении в определенном соотношении в барботируемую ванну углеводородного топлива с одновременным изменением расхода кислородсодержащего дутья.

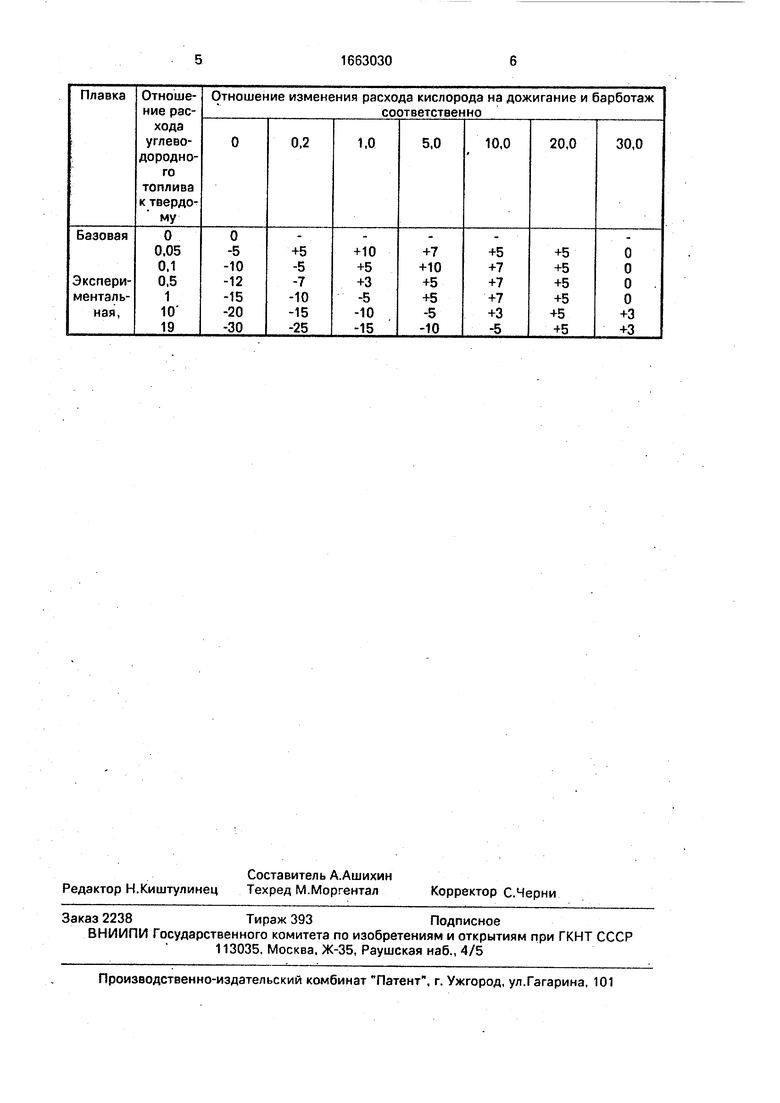

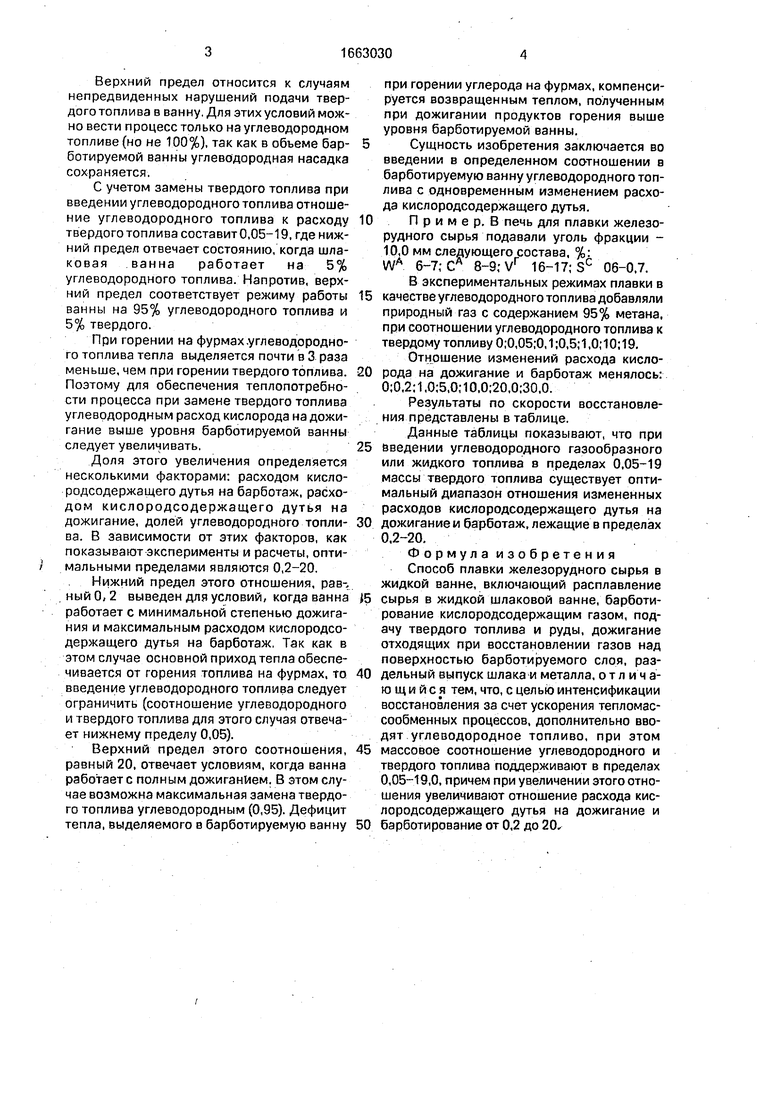

П р и м е р. В печь для плавки железорудного сырья подавали уголь фракции - 10,0 мм следующего состава, %: WA 6-7; СА 8-9; V 16-17; Sc 06-0.7.

В экспериментальных режимах плавки в качестве углеводородного топлива добавляли природный газ с содержанием 95% метана, при соотношении углеводородного топлива к твердому топливу 0;0,05;0,1;0,5; 1,0; 10; 19.

Отношение изменений расхода кислорода на дожигание и барботаж менялось: 0:0,2; 1,0:5,0; 10.0;20,0;30,0.

Результаты по скорости восстановления представлены в таблице.

Данные таблицы показывают, что при введении углеводородного газообразного или жидкого топлива в пределах 0,05-19 массы твердого топлива существует оптимальный диапазон отношения измененных расходов кислородсодержащего дутья на дожиганием барботаж, лежащие в пределах 0.2-20.

Формула изобретения

Способ плавки железорудного сырья в жидкой ванне, включающий расплавление сырья в жидкой шлаковой ванне, барботи- рование кислородсодержащим газом, подачу твердого топлива и руды, дожигание отходящих при восстановлении газов над поверхностью барботируемого слоя, раздельный выпуск шлака и металла, отличающийся тем, что, с целью интенсификации восстановления за счет ускорения тепломас- сообменных процессов, дополнительно вводят углеводородное топливо, при этом массовое соотношение углеводородного и твердого топлива поддерживают в пределах 0,05-19,0, причем при увеличении этого отношения увеличивают отношение расхода кислородсодержащего дутья на дожигание и барботирование от 0.2 до 20,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗОМАРГАНЦЕВОГО СЫРЬЯ | 1998 |

|

RU2139938C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2611229C2 |

| Печь для плавки железорудных материалов в жидкой ванне | 1991 |

|

SU1822417A3 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ РУДНЫХ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ЖЕЛЕЗО, НИКЕЛЬ И КОБАЛЬТ | 2011 |

|

RU2463368C2 |

| СПОСОБ ЖИДКОФАЗНОГО ПОЛУЧЕНИЯ ЖЕЛЕЗА ПРЯМОГО ВОССТАНОВЛЕНИЯ | 2012 |

|

RU2511419C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОУГЛЕРОДИСТОГО ПРОДУКТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2089618C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ | 1991 |

|

RU2030684C1 |

| СПОСОБ ПРЯМОГО ПРОИЗВОДСТВА СТАЛИ ИЗ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2006 |

|

RU2346056C2 |

| Камера для сжигания твердого топлива | 1990 |

|

SU1793151A1 |

| ПЕЧЬ ВАНЮКОВА ДЛЯ НЕПРЕРЫВНОЙ ПЛАВКИ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ЦВЕТНЫЕ И ЧЕРНЫЕ МЕТАЛЛЫ | 2003 |

|

RU2242687C1 |

Изобретение относится к металлургии, в частности прямому получению металла из руды. Цель - интенсификация восстановления за счет ускорения тепломассообменных процессов. Способ осуществляют посредством замены подачи твердого топлива на жидкое или газообразное с массовым соотношением 0,05 - 19,0, при этом надо соответственно увеличивать отношение расходов дутья дожигания и барботирования от 0,2 до 20. 1 табл.

| Способ непрерывной плавки сульфидныхМАТЕРиАлОВ | 1974 |

|

SU510842A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Авторское свидетельство СССР № 790800, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-07-15—Публикация

1986-04-18—Подача