Изобретение относится к черной металлургии, в частности к подготовке сырьевых материалов для доменного и ферросплавного производства, и может быть применено при выплавке металла в печах жидкофазного восстановления из низкосортных руд и их суррогатов, содержащих марганец и железо.

Известен способ переработки низкосортного железомарганцевого сырья, включающий проплавление железомарганцевого сырья в электропечи с использованием в качестве восстановителя жидких углеводородов, раздельный выпуск металла и шлака и использование полученного марганцовистого шлака для выплавки ферромарганца /1/.

Недостатком известного способа является применение электропечи и жидких углеводородов для выплавки металла и марганцoвиcтoгo шлака, что удорожает процесс первичной переработки низкосортного железомарганцевого сырья.

Известен способ плавки железорудного сырья в жидкой ванне, включающий расплавление сырья в жидкой шлаковой ванне, барботирование кислородсодержащим газом, подачу твердого топлива и руды, дожигание отходящих при восстановлении газов и подачи углеводородного топлива /2/. Способ использует дешевый восстановитель и теплоноситель, но не предусматривает переработку железомарганцевого сырья.

Наиболее близким по технической сущности и дocтигаемому результату к изобретению является известный способ переработки железомарганцевого сырья, включающий его расплавление при подаче углеродсодержащего материала, частичное восстановление расплава с образованием металла и шлака, раздельный выпуск металла и шлака и направление полученного шлака на выплавку ферромарганца в доменных и/или ферросплавных печах /3/. Недостатком известного способа является высокая стоимость получаемого марганцовистого шлака за счет применения электропечи и использования для рафинирования получаемого малофосфористого шлака расходуемых металлических электродов.

Технической задачей изобретения является удешевление известного способа переработки железомарганцевого сырья. Решение данной задачи достигается тем, что в известном способе переработки железомарганцевого сырья, включающем его расплавление при подаче углеродсодержащего материала, частичное восстановление расплава с образованием металла и шлака, раздельный выпуск металла и шлака и направление полученного шлака на выплавку ферромарганца в доменных и/или ферросплавных печах, плавление и частичное восстановление железомарганцевого сырья осуществляют в печи жидкофазного восстановления в барботируемом слое жидкого шлака при подаче флюсов, угля в качестве углеродсодержащего материала и вдувании кислородсодержащего газа через два ряда фурм, при этом в получаемом шлаке соотношение Mn:Fe доводят до 10 и более.

Решение технической задачи изобретения достигается также тем, что в качестве исходного железомарганцевого сырья используют материалы с отношением содержаний Mn и Fe менее 10, в частности от 2 до 8, а также тем, что содержание фосфора в шлаке доводят в процессе плавки до 0,05 -0,2%.

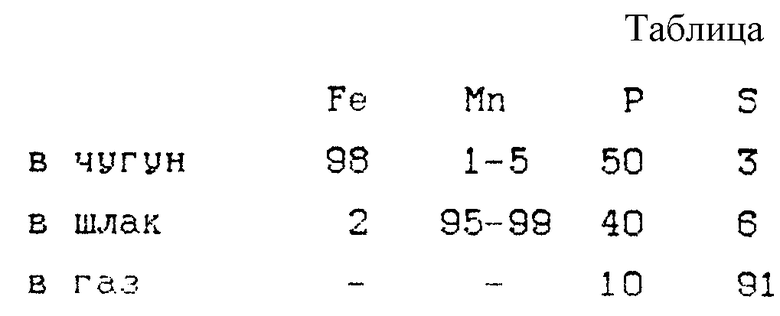

Способ осуществляется следующим образом. Некондиционная железомарганцевая руда любого минералогического состава непрерывно загружается вместе с необходимым количеством некоксующегося угля, известняка или извести в печь жидкофазного восстановления РОМЕЛТ, работающую с вдуванием обогащенного кислородом воздушного дутья в барботируемый слой жидкого шлака через нижний ряд фурм и с вдуванием технического кислорода через второй ряд фурм над слоем шлака. За счет тепла, выделяющегося при сгорании C загружаемого угля в слое барботируемого шлака, а также выделяющихся CO и H2 над слоем шлака, железомарганцевая руда расплавляется и оксиды железа, а также ряда других металлов, например никеля, меди и др., восстанавливаются углеродом угля с образованием чугуна. При этом, как показали многочисленные балансовые плавки на печи РОМЕЛТ, марганец, фосфор и сера распределяются между чугуном, шлаком и газом в следующих пропорциях (в %) (см. таблицу).

Образующиеся чугун и шлак выпускают из печи раздельно через чугунную и шлаковую летки. Жидкий шлак после грануляции можно использовать для выплавки из него высокосортного ферромарганца, что возможно только при отношении содержаний Mn и Fe в шлаке не менее 10. При отношениях Mn:Fe менее 10 невозможно выплавить в доменной печи ферромарганец с содержанием Mn более 70%. В свою очередь, высокая эффективность предложенного способа достигается только при использовании железомарганцевого сырья с отношением содержаний в нем этих металлов менее 10, в частности с отношением 2 - 8. Для получения кондиционного по фосфору ферромарганца из получаемого по предложенному способу марганцовистого шлака необходимо доводить содержание фосфора в нем до 0,05 - 0,2% и менее, что можно делать, изменяя окисленность получаемого шлака.

Изобретение иллюстрируется следующим примером его использования.

Низкосортную Усинскую железомарганцевую руду, содержащую (в %) Fe-5,32, Mn-25,03, P-0,17, S-0,8 (отношение содержаний Mn и Fe равно 4,7), проплавляли в печи РОМЕЛТ с использованием некоксующегося кузнецкого угля (C - 65,9%, летучих - 20%, S - 0,46%) и известняка. В нижний ряд фурм вдували дутье с концентрацией кислорода 40%, а в верхний - технический кислород. В результате плавки получили чугун и марганцовистый шлак следующего состава:

Чугун, %: Fe - 89,8; Mn - 3,94; C - 4,4; P - 1,46; Si - 0,3; S - 0,45.

Шлак, %: FeO - 0,16; MnO - 41,2; P2O5 - 0,18; SiO2 - 27,63; Al2O3 - 31,02; CaO - 24,38, MgO - 3,29.

В полученном шлаке отношение содержаний Mn и Fe составляет 31,91:0,12= 265,9. Из такого шлака можно выплавлять ферромарганец с содержанием Mn 85 - 88%. Содержание фосфора в шлаке составляет 0,08%, что обеспечивает получение из него ферромарганца, чистого по фосфору.

Таким образом, переработка по предложенному способу низкосортного железомарганцевого сырья позволяет вовлечь в сферу металлургического передела некондиционные марганцевые руды, а также шлаки ферросплавного производства с низким отношением в них содержаний Mn и Fe и получать из них, проплавляя в печи РОМЕЛТ, высококачественное сырье, пригодное для выплавки высших сортов ферромарганца.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗОМАРГАНЦЕВОГО СЫРЬЯ | 2001 |

|

RU2191831C1 |

| ДУПЛЕКС-ПЕЧЬ ДЛЯ ВЫПЛАВКИ МАРГАНЦЕВЫХ СПЛАВОВ ИЗ ЖЕЛЕЗОМАРГАНЦЕВЫХ БЕДНЫХ РУД И КОНЦЕНТРАТОВ И ТЕХНОГЕННЫХ ОТХОДОВ МЕТАЛЛУРГИИ | 2008 |

|

RU2380633C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗОМАРГАНЦЕВЫХ КОНКРЕЦИЙ, СОДЕРЖАЩИХ ФОСФОР | 2001 |

|

RU2193605C1 |

| УСТРОЙСТВО ДЛЯ ВЫПЛАВКИ МЕТАЛЛОВ ИЛИ СПЛАВОВ | 2005 |

|

RU2299911C1 |

| БРИКЕТЫ ДЛЯ ПРОМЫВКИ ГОРНА ДОМЕННОЙ ПЕЧИ | 2003 |

|

RU2241759C1 |

| СПОСОБ СОВМЕСТНОЙ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ И КАРБОНАТНЫХ ЖЕЛЕЗОМАРГАНЦЕВЫХ РУД | 2008 |

|

RU2374350C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБЕЗЖЕЛЕЗНЕННОГО МАЛОФОСФОРИСТОГО МАРГАНЦЕВОГО ШЛАКА | 2005 |

|

RU2295577C2 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА БРИКЕТОВ ДЛЯ ПРОМЫВКИ ГОРНА ДОМЕННОЙ ПЕЧИ | 2003 |

|

RU2244013C1 |

| Способ переработки марганецсодержащего сырья | 2018 |

|

RU2697681C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ В ДВУХЗОННОЙ ПЕЧИ | 2013 |

|

RU2541239C1 |

Использование: изобретение относится к черной металлургии, в частности к подготовке сырья для доменного и ферросплавного производства, и может использоваться при выплавке металла из низкосортного железомарганцевого сырья в печах жидкофазного восстановления. Сущность: железомарганцевое сырье проплавляют в печи жидкофазного восстановления при подаче угля, флюсов и кислородсодержащего дутья. За счет выделяющегося при горении углерода угля и выделяющихся из жидкой ванны газов СО и H2 железомарганцевое сырье плавится и частично восстанавливается с образованием металла и шлака. При этом в шлаке доводят отношение Mn:Fe до 10 и более, а содержание фосфора доводят до 0,05-0,2% и менее. В качестве расходного сырья используют материалы с отношением Mn:Fe менее 10, в частности 2-8. Техническим результатом является удешевление процесса переработки железомарганцевого сырья. 2 з.п.ф-лы, 1 табл.

| Способ выплавки малофосфористого марганцевого шлака | 1986 |

|

SU1382866A1 |

| Способ восстановления железа из окислов в жидкой шлаковой ванне | 1982 |

|

SU1608226A1 |

| Способ выплавки передельного марганцевого шлака | 1989 |

|

SU1744137A1 |

| US 4601752 A, 22.07.86 | |||

| ЕДИНАЯ УНИВЕРСАЛЬНАЯ ДИСПЕТЧЕРСКАЯ СИСТЕМА | 2003 |

|

RU2255350C2 |

| Аппарат для гидролиза растительного сырья | 1982 |

|

SU1088369A1 |

| ДИСПЕРСИИ ФИТОСТЕРОЛОВ | 2010 |

|

RU2501328C2 |

| Способ возведения сооружения | 1976 |

|

SU652296A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1999-10-20—Публикация

1998-07-16—Подача