Изобретение относится к деревообрабатывающей промышленности и может быть использовано в производстве биостойких сверхтвердых древесноволокнистых плит (ДВП).

Целью изобретения является повышение прочности плит при одновременном увеличении их биостойкости,

Размолотую древесную массу формуют с образованием волокнистого ковра, прессуют его и материал подвергают термообработке. Способ предусматривает обязательное введение связующего, которое осуществляют либо путем проклейки древесной массы перед формированием ковра, либо путем пропитки спрессованного материала. В качестве связующего используют продукт взаимодействия нейтрализованного таллового масла с сульфатом меди (тал- лат меди) в количестве 0,7 - 1,5% от массы

абсолютно сухой плиты в пересчете на катион меди.

Таллат меди получают в две стадии. На первой стадии талловое масло, нагретое до 70 - 80°С, заливают в сосуд с водным щелочным раствором, нагретым до 70 - 80°С. При работающей мешалке нейтрализацию таллового масла проводят в течение 30 - 40 мин. На второй стадии в нейтрализованное талловое масло вводят 10 - 20%- ный водный раствор сульфата меди в эквимолекулярном количественном соотношении к израсходованной щелочи. Выделившийся таллат меди промывают водой до отсутствия в промывной воде сульфата натрия.

Таллат меди - вязкая темно-зеленая масса, нерастворима в воде, хорошо растворима в этилацетате, хлороформе, четырех- хлористом углероде

СЬ

со

о

3

П р и м е р 1 (контрольный). Размолотую древесную массу из смеси лиственных (80%) и хвойных (20%) пород древесины, разбавляют водой до 1,0%-ной концентрации. Из полученной суспензии на отливной машине формуют волокнистый ковер и подвергают его горячему прессованию при 190°С. Отпрессованный материал пропитывают при 130 - 140°С в расплаве таллата меди в течение 7с при расходе таллата меди 0,5% от массы абсолютно сухой (а.с.) плиты в пересчете на катион меди. Пропитанную плиту подвергают термообработке при 165°С в течение 4 ч.

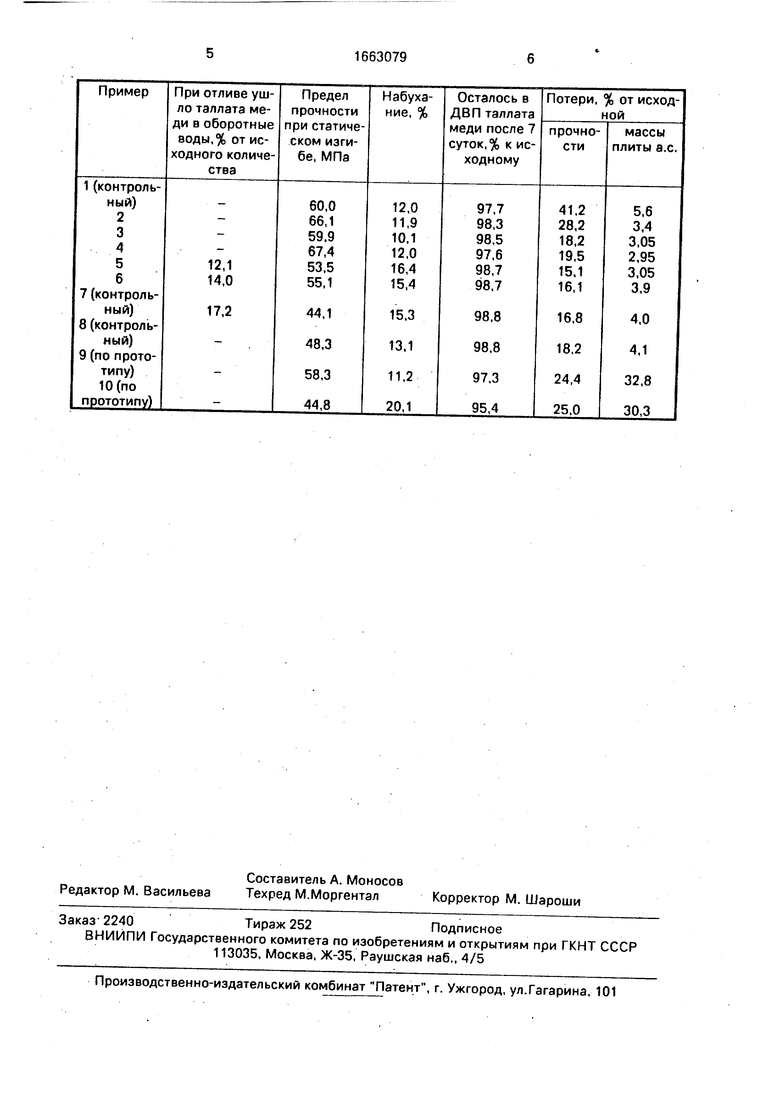

Определяют предлел прочности плит при статическом изгибе, набухание и биостойкость. Биостойкость определяют в натурных условиях в течение 7 мес.

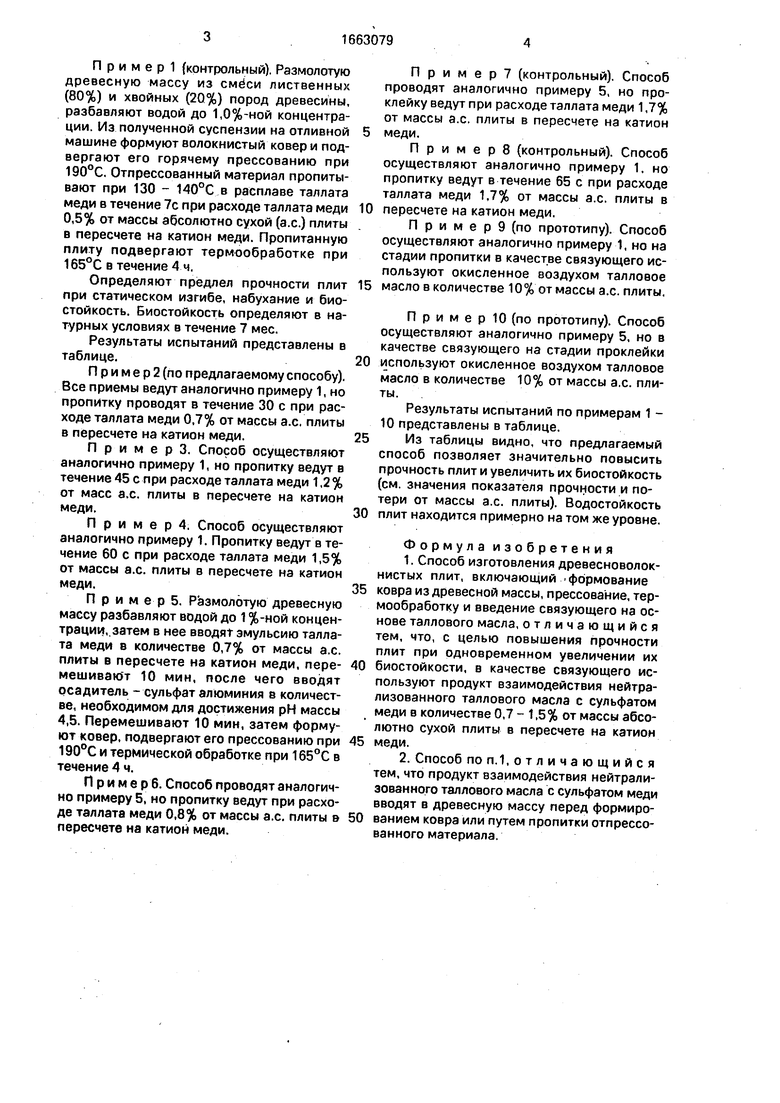

Результаты испытаний представлены в таблице.

П р и м е р 2 (по предлагаемому способу). Все приемы ведут аналогично примеру 1, но пропитку проводят в течение 30 с при расходе таллата меди 0,7% от массы а.с. плиты в пересчете на катион меди.

П р и м е р 3. Способ осуществляют аналогично примеру 1, но пропитку ведут в течение 45 с при расходе таллата меди 1,2% от масс а.с, плиты в пересчете на катион меди.

П р и м е р 4. Способ осуществляют аналогично примеру 1. Пропитку ведут в течение 60 с при расходе таллата меди 1,5% от массы а.с. плиты в пересчете на катион меди.

П р и м е р 5. Размолотую древесную массу разбавляют водой до 1 %-ной концентрации, затем в нее вводят эмульсию таллата меди в количестве 0,7% от массы а.с. плиты в пересчете на катион меди, перемешивают 10 мин, после чего вводят осадитель - сульфат алюминия в количестве, необходимом для достижения рН массы 4,5. Перемешивают 10 мин, затем формуют ковер, подвергают его прессованию при 190°С и термической обработке при 165°С в течение 4 ч.

П р и м е р 6. Способ проводят аналогично примеру 5, но пропитку ведут при расходе таллата меди 0,8% от массы а.с. плиты в пересчете на катион меди.

Пример (контрольный). Способ проводят аналогично примеру 5, но проклейку ведут при расходе таллата меди 1,7% от массы а.с. плиты в пересчете на катион меди.

Примерв (контрольный). Способ

осуществляют аналогично примеру 1, но

пропитку ведут в течение 65 с при расходе

таллата меди 1,7% от массы а.с. плиты в

пересчете на катион меди.

П р и м е р 9 (по прототипу). Способ осуществляют аналогично примеру 1, но на стадии пропитки в качестве связующего используют окисленное воздухом талловое масло в количестве 10% от массы а.с. плиты.

Пример 10 (по прототипу). Способ осуществляют аналогично примеру 5, но в качестве связующего на стадии проклейки

используют окисленное воздухом талловое масло в количестве 10% от массы а.с. плиты.

Результаты испытаний по примерам 1 - 10 представлены в таблице.

Из таблицы видно, что предлагаемый способ позволяет значительно повысить прочность плит и увеличить их биостойкость (см. значения показателя прочности и потери от массы а.с. плиты). Водостойкость

плит находится примерно на том же уровне.

Формула изобретения

1.Способ изготовления древесноволокнистых плит, включающий формование

ковра из древесной массы, прессование, термообработку и введение связующего на основе таллового масла, отличающийся тем, что, с целью повышения прочности плит при одновременном увеличении их

биостойкости, в качестве связующего используют продукт взаимодействия нейтрализованного таллового масла с сульфатом меди в количестве 0,7 - 1,5% от массы абсолютно сухой плиты в пересчете на катион

меди.

2.Способ по п. 1,отличающийся тем, что продукт взаимодействия нейтрализованного таллового масла с сульфатом меди вводят в древесную массу перед формированием ковра или путем пропитки отпрессованного материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления связующего для получения волокнистого материала | 1992 |

|

SU1830095A3 |

| ДРЕВЕСНО-ВОЛОКНИСТЫЙ МАТЕРИАЛ | 1992 |

|

RU2087304C1 |

| Способ изготовления сверхтвердых древесноволокнистых плит | 1988 |

|

SU1564244A1 |

| Способ изготовления древесноволокнистых плит | 1986 |

|

SU1472546A1 |

| ДРЕВЕСНОВОЛОКНИСТЫЙ МАТЕРИАЛ | 1992 |

|

RU2085564C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОВОЛОКНИСТОГО МАТЕРИАЛА | 1991 |

|

RU2012486C1 |

| КАМЕРА ДЛЯ ТЕРМООБРАБОТКИ И/ИЛИ КОНДИЦИОНИРОВАНИЯ ДРЕВЕСНЫХ ПЛИТ | 1992 |

|

RU2090359C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТВЕРДЫХ ДРЕВЕСНОВОЛОКНИСТЫХ ПЛИТ | 1994 |

|

RU2083748C1 |

| Способ получения сверхтвердых древесноволокнистых плит | 1987 |

|

SU1435673A1 |

| Способ получения огнезащищенных древесноволокнистых плит | 1978 |

|

SU704817A1 |

Изобретение относится к производству биостойких сверхтвердых древесноволокнистых плит и позволяет повысить прочность плит при одновременном увеличении их биостойкости. Из древесной массы формуют ковер, прессуют его и полученный материал подвергают термической обработке. Способ включает введение связующего, которое осуществляют либо путем проклейки древесной массы перед формированием ковра, либо путем пропитки отпрессованного материала. В качестве связующего используют продукт взаимодействия нейтрализованного таллового масла с сульфатом меди в количестве 0,7 - 1,5% от массы абсолютно сухой плиты в пересчете на катион меди. 1 з.п.ф-лы, 1 табл.

| Справочник по древесноволокнистым плитам | |||

| М.: Лесная промышленность, 1981, с.62 - 64 | |||

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДЫХ ДРЕВЕСНО-ВОЛОКНИСТЫХ ПЛИТ | 0 |

|

SU254758A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1991-07-15—Публикация

1989-03-20—Подача