Изобретение относится к измерительной технике и может быть использовано, например, в подшипниковой промышленности при измерении диаметра шариков и роликов в контрольно-сортировочных автоматах.

Цель изобретения - повышение точности и чувствительности за счет исключения работы устройства при случайном отсутствии на толкателе измеряемой детали и увеличению крутизны характеристики измерительной ветви.

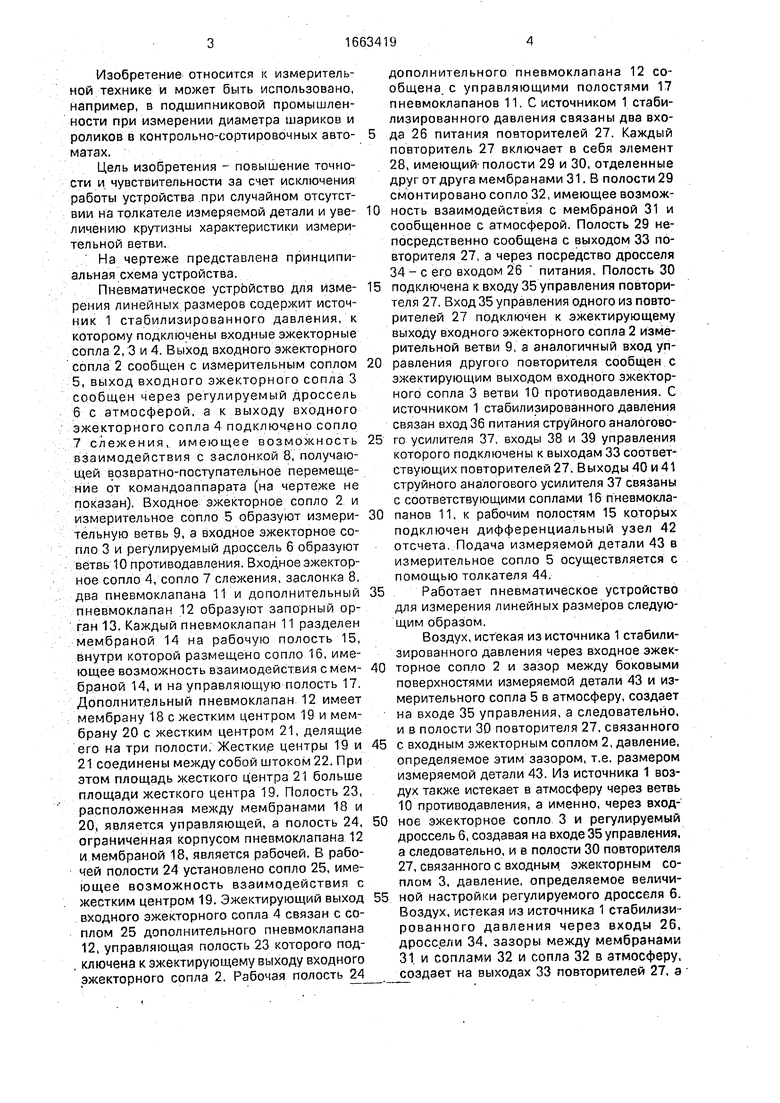

На чертеже представлена принципиальная схема устройства.

Пневматическое устройство для измерения линейных размеров содержит источник 1 стабилизированного давления, к которому подключены входные эжекторные сопла 2, 3 и 4. Выход входного эжекторного сопла 2 сообщен с измерительным соплом 5, выход входного эжекторного сопла 3 сообщен через регулируемый дроссель

6с атмосферой, а к выходу входного эжекторного сопла 4 подключено сопло

7слежения, имеющее возможность взаимодействия с заслонкой 8, получающей возвратно-поступательное перемещение от командоаппарата (на чертеже не показан). Входное эжекторное сопло 2 и измерительное сопло 5 образуют измерительную ветвь 9, а входное эжекторное сопло 3 и регулируемый дроссель 6 образуют ветвь 10 противодавления. Входное эжекторное сопло 4, сопло 7 слежения, заслонка 8, два пневмоклапана 11 и дополнительный пневмоклапан 12 образуют запорный орган 13. Каждый пневмоклапан 11 разделен мембраной 14 на рабочую полость 15, внутри которой размещено сопло 16, имеющее возможность взаимодействия с мембраной 14, и на управляющую полость 17. Дополнительный пневмоклапан 12 имеет мембрану 18с жестким центром 19 и мембрану 20 с жестким центром 21, делящие его на три полости. Жесткие центры 19 и 21 соединены между собой штоком 22. При этом площадь жесткого центра 21 больше площади жесткого центра 19. Полость 23, расположенная между мембранами 18 и 20, является управляющей, а полость 24, ограниченная корпусом пневмоклапана 12 и мембраной 18, является рабочей. В рабочей полости 24 установлено сопло 25, имеющее возможность взаимодействия с жестким центром 19. Эжектирующий выход входного эжекторного сопла 4 связан с соплом 25 дополнительного пневмоклапана 12, управляющая полость 23 которого под, ключена к эжектирующему выходу входного эжекторного сопла 2. Рабочая полость 24

дополнительного пневмоклапана 12 сообщена, с управляющими полостями 17 пневмоклапанов 11. С источником 1 стабилизированного давления связаны два входа 26 питания повторителей 27. Каждый повторитель 27 включает в себя элемент 28, имеющий-полости 29 и 30, отделенные друг от друга мембранами 31. В полости 29 смонтировано сопло 32, имеющее возмож0 ность взаимодействия с мембраной 31 и сообщенное с атмосферой. Полость 29 непосредственно сообщена с выходом 33 повторителя 27, а через посредство дросселя 34 - с его входом 26 питания. Полость 30

5 подключена к входу 35 управления повторителя 27. Вход 35 управления одного из повторителей 27 подключен к эжектирующему выходу входного эжекторного сопла 2 измерительной ветви 9, а аналогичный вход уп0 равления другого повторителя сообщен с эжектирующим выходом входного эжекторного сопла 3 ветви 10 противодавления. С источником 1 стабилизированного давления связан вход 36 питания струйного аналогово5 го усилителя 37, входы 38 и 39 управления которого подключены к выходам 33 соответствующих повторителей 27. Выходы 40 и 41 струйного аналогового усилителя 37 связаны с соответствующими соплами 16 пневмокла0 панов 11, к рабочим полостям 15 которых подключен дифференциальный узел 42 отсчета. Подача измеряемой детали 43 в измерительное сопло 5 осуществляется с помощью толкателя 44.

5Работает пневматическое устройство

для измерения линейных размеров следующим образом.

Воздух, истекая из источника 1 стабилизированного давления через входное эжек0 торное сопло 2 и зазор между боковыми поверхностями измеряемой детали 43 и измерительного сопла 5 в атмосферу, создает на входе 35 управления, а следовательно, и в полости 30 повторителя 27, связанного

5 с входным эжекторным соплом 2, давление, определяемое этим зазором, т.е. размером измеряемой детали 43. Из источника 1 воздух также истекает в атмосферу через ветвь 10 противодавления, а именно, через вход0 ное эжекторное сопло 3 и регулируемый дроссель б, создавая на входе 35 управления, а следовательно, и в полости 30 повторителя 27, связанного с входным эжекторным соплом 3, давление, определяемое велмчи5 ной настройки регулируемого дросселя б. Воздух, истекая из источника 1 стабилизированного давления через входы 26, дроссели 34, зазоры между мембранами 31. и соплами 32 и сопла 32 в атмосферу, создает на выходах 33 повторителей 27, а

следовательно, и на входах 38 и 39 управления струйного аналогового усилителя 37 давления, равные давлениям в соответствующих полостях 30 повторителей 27. С эжек- тирующего выхода входного зжекторного сопла 2 давление, поступая в полость 23 дополнительного пневмоклапана 12, отодвигает жесткий центр 19 от сопла 25, открывая тем самым этот пневмоклапаи. При истечении воздуха их источника 1 че- рез входное эжекторное сопло 4 и сопло 7 слежения в атмосферу при отодвинутой от сопла 7 заслонке 8 разрежение с эжекти- рующего выхода входного эжекторного сопла 4 беспрепятственно проходит до- полнительный пневмоклапан 12 и устанавливается в управляющих полостях 17 пневмоклапанов 11, обеспечивая свободный проход воздуха с выходов 40 и 41 струйного аналогового усилителя 37 через пневмокла.паны 11 на соответствующие входы дифференциального узла 42 отсчета. Разность давления А Рвых на выходах 41 и 40 струйного аналогового усилителя 37 прямо пропорциональна разности А РВх на его входах 38 и 39 управлени, т.е. А Рвых К А РВХ (где К - коэффициент усиления струйного аналогового усилителя 37). Разность давлений, устанавливаемая на входах узла 42 отсчета и определяющая его показания, также равна этой разности А РВЫх.

После проведения измерений заслонка 8 с помощью командоаппарата подводится к соплу 7, что приводит к нарастанию давле- ния на эжектирующем выходе эжекторного сопла 4 и к росту давления в управляющих полостях 17 пневмоклапанов 11. которое обеспечивает поджим мембран 14 к соплам 16, предотвращая тем самым возможность стравливания накопленного в узле 42 отсчета давления через струйный аналоговый усилитель 37 в атмосферу при происходящем следом за перекрытием сопла 7 выводе измеряемой детали 43 из измерительного сопла 5. Стрелка узла 42 отсчета при этом не изменяет своего положения.

Затем в измерительное сопло 5 толкателем 44 при его движении вверх подается очередная измеряемая деталь 43 и после ее установки на позиции измерения отводится от сопла 7 заслонка 8, что обеспечивает появление разрежения на эжектирующем выходе входного эжекторного сопла 4 и в управляющих полостях 17, а следовательно, отжатие мембран 14 сопел 16 и связь выходов 40 и 41 струйного аналогового усилителя 37 с входами узла 42 отсчета, показывающая стрелка которого при этом отклоняется от

положении, соответствующего размеру предшествующей детали, в положение, соответствующее размеру детали, находящейся на позиции измерения.

Если по какой-либо причине м толкателе 44 не окажется измеряемой дегалч, то в крайнем верхнем положении он но оклжет сспрогивьения истечению воздуха из измерительного сопла 5 и на эжектирующем выходе входного эжекторного сопла 2, а следовательно, и з управляющей полости 23 дополнительного пневмокпапанэ 12, сообщенной с глухой полостью 30 повторителя 27, устанавливается разрежение, которое вызывает перемещение жесткого центра 21 и связанного с ним жесткого центра 19 к соплу 25, т.е. перекрытие допопнительного пневмоклапана 12. Последующий отзод от сопла 7 заслонки 8 вызывает разрежение на эжектирующем выходе эжекторного сопла 4, которое не проходит через перекрытый дополнительный пневмоклапан 12 в управляющие полости 17 пневмоклапанов 11,и в управляющих полостях 17 сохраняется давление, установившееся там во время перекрытия сопла 7 заслонкой 8. Следовательно, при отсутствии детали на толкателе 44 не происходит открытия пневмоклапанов 11 и узел 42 отсчета при этом сохраняет показание, соответствующее последней измеренной детали 43, что способствует быстрой перенастройке пневматической системы при измерении очередной детали и обеспечивает соответств ие показания узла 42 отсчета действительному размеру этой детали высокой производительности работы.

Таким образом,введение в пневматическое устройство пневмоклапана и двух повторителей, обеспечивающих коммутацию узла отсчета с измерительным соплом только при наличии измеряемой детали, обеспечивает повышение точности и чувствительности устройства.

Формула изобретени Пневматическое устройство длч измерения линейных размеров, содержащее измерительную ветвь и ветвь противодавления с выходными соплами, командоаппарат, запорный орган с эжекторным соплом с заслонкой, взаимодействующей с командо- аппаратом и двумя пкевмоклапанами, управляющие полости которых сообщены с зжектирующим выходом эжекторного сопла, узел отсчета и струйный аналоговый усилитель, выход которого через клапан запорного органа сообщен с узлом отсчета, отличающееся тем, что, с целью повышения точности и чувствительности, оно снабжено дополнительным пневмокла

паном и двумя повторителями, входные со-общена с эжектирующим выходом входпла выполнены эжекторными и сообщеныного сопла измерительной ветви, а через

эжектирующими выходами через повтори-рабочую полость дополнительного пневмотели с управляющими входами струйноголапана управляющие полости пневмоаналогового усилителя, управляющая по-5 клапанов запорного органа сообщены°с

лость дополнительного пневмоклапэна со-эжекторным соплом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пневматическое устройство для измерения линейных размеров | 1986 |

|

SU1392359A1 |

| Пневматический дифференциальный прибор для измерения линейных размеров | 1986 |

|

SU1430743A1 |

| Пневматическая следящая система для управления бесцентрошлифовальным станком | 1986 |

|

SU1362613A1 |

| Пневматический газоанализатор | 1983 |

|

SU1116357A1 |

| Гидростатический уровнемер | 1984 |

|

SU1186953A2 |

| Пневматический прибор для бесконтактного измерения линейных размеров | 1990 |

|

SU1747888A1 |

| Индивидуальный дозатор-увлажнитель корма | 1988 |

|

SU1674753A1 |

| Электровоздухораспределитель | 1970 |

|

SU496548A1 |

| Устройство для многокомпонентного весового дозирования | 1983 |

|

SU1137331A1 |

| Индивидуальный дозатор корма | 1988 |

|

SU1590059A1 |

Изобретение относится к измерительной технике и может быть использовано для измерения диаметров шариков и роликов. Цель изобретения - повышение точности и чувствительности. Диаметр измеряемой детали 43 определяет измерительное давление в сопле 5, которое в аналоговом усилителе 37 сравнивается с противодавлением, определяемым регулируемым дросселем 6. На выходе усилителя формируется сигнал, пропорциональный разности указанных давлений, который фиксируется узлом отсчета. При отсутствии детали 43 на измерительной позиции пневмоклапан 12 и управляемые им пневмоклапаны 11 закрываются, что обеспечивает фиксацию измерительного давления в узле отсчета до появления на измерительной позиции новой измеряемой детали и благодаря малому диапазону изменений измерительных давлений повышает точность и чувствительность устройства. 1 ил.

| Пневматическое устройство для измерения линейных размеров | 1986 |

|

SU1392359A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-07-15—Публикация

1989-04-25—Подача