Изобретение относится к машиностроению и может быть использовано для очистки деталей типа уплотнительных колец пыли и талька.

Цель изобретения - повышение эффективности очистки.

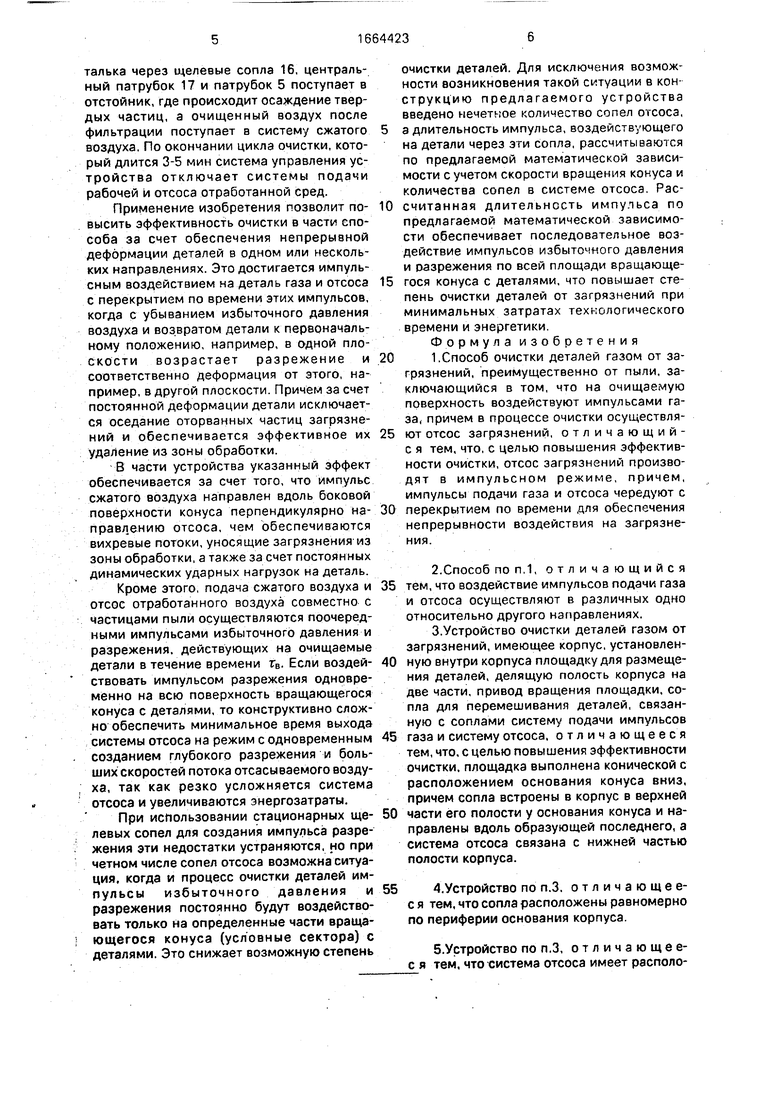

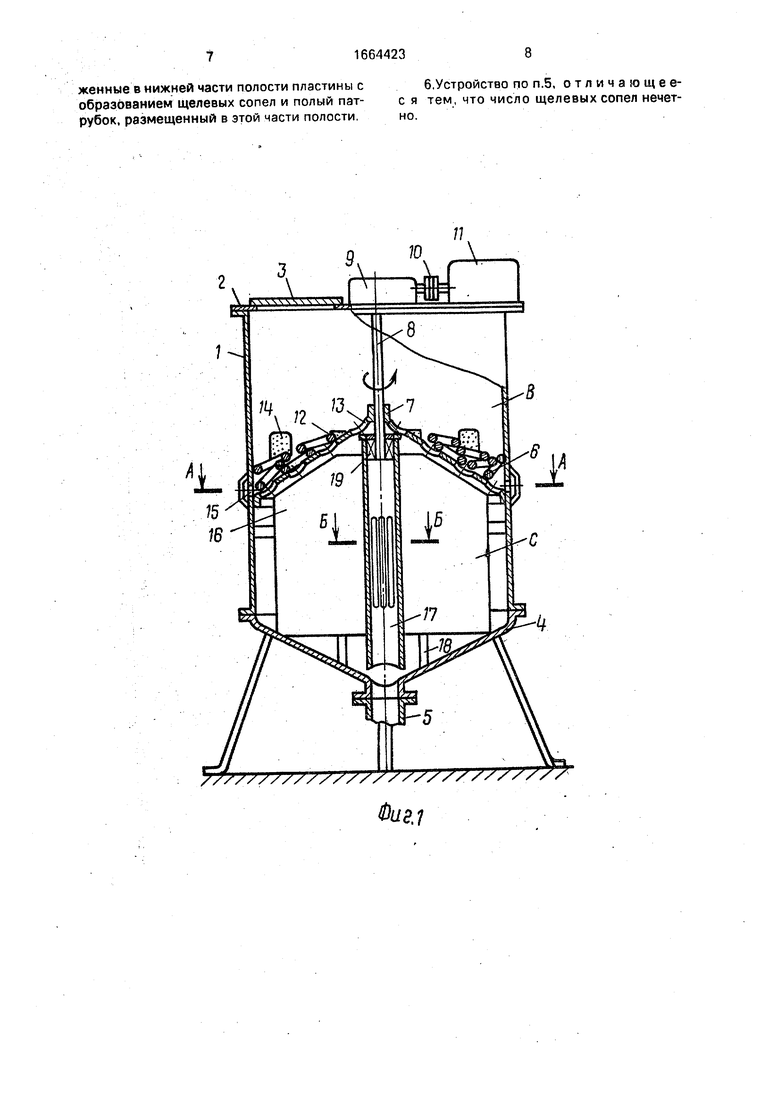

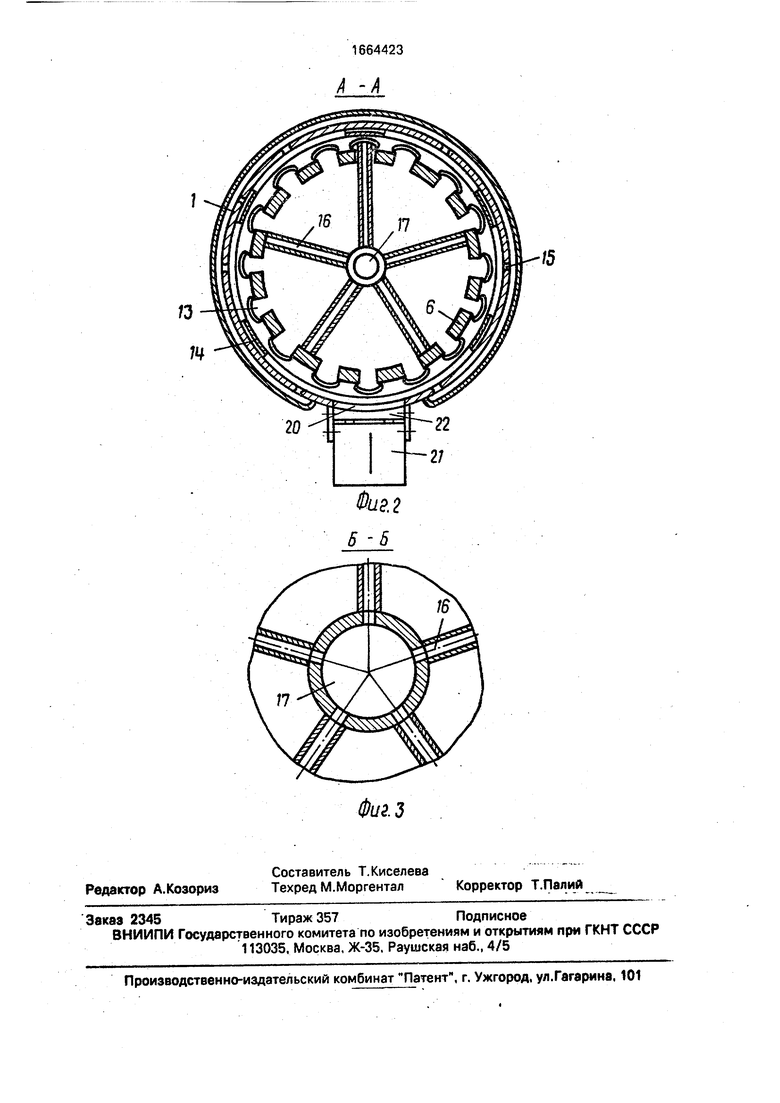

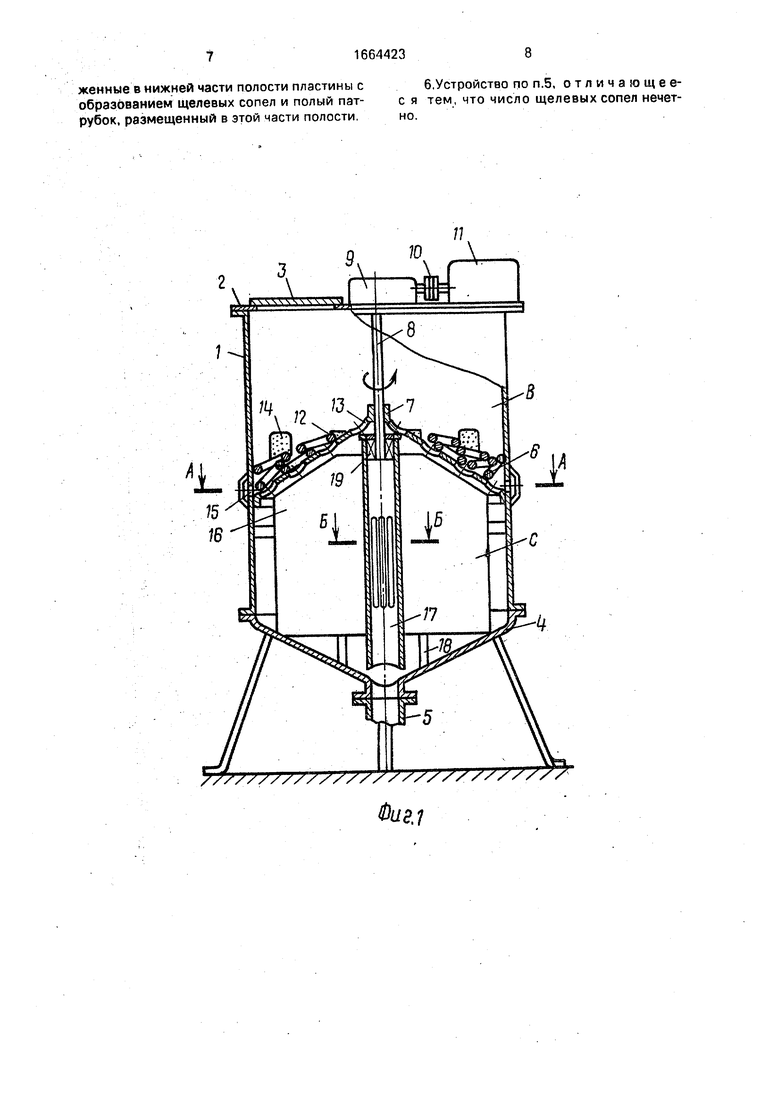

На фиг.1 изображено устройство для осуществления предлагаемого способа, общий вид; на фиг.2- сечение А-А на фиг.1; на фиг.З - сечение Б-Б на фиг.1.

Предложенный способ осуществляют следующим образом.

На детали, помещенные в замкнутый объем, воздействуют импульсами газа, причем в промежутке между этими импульсами также существует импульсный отсос газа и

загрязнений, оторванных от очищаемой поверхности. Причем импульсы газа и отсос частично перекрыты по времени.

Этим обеспечиваются ударное воздействие воздуха на детали и их незначительные деформации. Детали подвергаются вибронагрузкам, которые способствуют качественной и производительной очистке деталей от загрязнений.

За счет того, что импульсы подачи газа и его отсоса частично совмещены по времени в момент выхода систем на режим, воздействие ударных нагрузок струй воздуха сохраняется, причем с убыванием избыточного давления воздуха и возвратом детали к первоначальному положению возрастает

Os

о

Ј

КЭ СлЭ

разрежение, а соответственно, и деформация деталей от этого, что обеспечивает постоянное воздействие нагрузок на очищаемые детали. Следовательно, совмещение импульсов подачи и отсоса воздуха на величину Те улучшает степень и скорость очистки деталей.

Кроме того, при совмещении указанных импульсов оторванные частицы загрязнений, благодаря постоянной деформации де- тали, не оседают на уже очищенную поверхность, а уносятся из зоны обработки, что также повышает эффективность очистки.

Направление импульсов подачи газа и отсоса может быть осуществлено в различных одно от другого направлениях. В этом случае деталь подвергается деформации в разных плоскостях, что также усиливает эффект очистки.

Устройство очистки деталей состоит из корпуса 1, герметично закрытого крышкой 2 и загрузочным люком 3 и днищем 4 с патрубком 5 для подсоединения вакуумной системы (не показана). Внутри корпуса 1 с гарантированным зазором установлен конус 6, который крепится верхней частью 7 на валу 8. Последний через редуктор 9 и муфту 10 сцепления соединен с электрическим приводом 11. Усеченный конус 6 явля- ется ворошителем деталей 12 и делит корпус 1 на рабочую В и вспомогательную С полости. Указанные полости сообщаются между собой через перфорационные отверстия 13, выполненные на боковой поверхно- сти конуса 6, перпендикулярно ее образующей. В рабочей полости В, по перфорации корпуса 1, поочередно установле- ны щетки 14 и круглые сопла 15, соединенные с системой подачи сжатого воздуха (не показана). Причем оси сопел 15 направлены вдоль боковой поверхности конуса 6. Во вспомогательной полости С установлена секция щелевых сопел 16, образованных пластинами и объединенных между собой каналами 17. Секции щелевых сопел 16 соединены посредством опор 18 с днищем 4 так, что центральный патрубок 17 соосен с патрубком 5 и образует с ним гарантированный зазор. В верхней части сек- ции сопел 16 имеется гнездо 19 под нижний подшипниковый узел вала 8. На боковой поверхности корпуса 1, у нижнего основания конуса 6, предусмотрен люк 20 для выгрузки чистых деталей 12. Люк 20 герметизируется крышкой 21, установленной на шарнирах и выполненной по профилю цилиндрической части корпуса 1. В открытом положении крышка 21 совместно

с профилем 22 образует лоток для выгрузки деталей 12.

Устройство работает следующим образом.

Детали 12, подлежащие очистке, через загрузочный люк 3 подаются в рабочую полость В устройства. Оператор нажатием кнопки Пуск (не показана) включает электрический привод 11, который через редуктор 9, муфту 10 сцепления и вал 8 вращает перфорированный конус 6 совместно с деталями 12, которые за счет вращения конуса 6, взаимодействуя со щетками 14, поверхностями корпуса 1 и конуса 6, а также между Собой, подвергаются очистке от пыли и талька. Одновременно с включением электропривода 11 включается в работу система подачи сжатого воздуха, которая через круглые сопла 15 подает импульс сжатого воздуха на перемещающиеся детали 12. Длительность воздействия импульса сжатого воздуха на детали может регулироваться в пределах 0,05-12 с и рассчитывается по соотношению

Т Тв Нг- i

п k

где TS - время выхода на режим системы подачи воздуха, с;

п - число оборотов конуса в секунду;

k - нечетное число щелевых сопел.

Перед отключением системы подачи сжатого воздуха включается в работу система отсоса, которая через щелевые сопла 16 создает у боковой поверхности конуса 6 импульс разрежения (местные области пониженного давления). Момент включения системы отсоса отработанной среды опережает момент отключения системы подачи сжатого воздуха на время выхода системы отсоса на режим тв. Длительность воздействия импульса разрежения на детали может регулироваться в пределах 0,05-12 с и рассчитывается из приведенного соотношения, учитывая время выхода системы отсоса на режим,

Детали 12 подвергаются незначительным знакопеременным деформациям, возникающим под действием ударных нагрузок чередующихся импульсов сжатого воздуха и разрежения (испытывают вибронагрузки), что обеспечивает окончательную их очистку от пыли и талька. Так как импульс сжатого воздуха направлен вдоль боковой поверхности конуса 6 перпендикулярно отверстиям 13, то возникают вихревые потоки, уносящие пыль и тальк через отверстия 13 к щелевым соплам 16. За счет вращения конуса 6 и.пониженного давления в системе отсоса воздух со взвесями частиц пыли и

талька через щелевые сопла 16, центральный патрубок 17 и патрубок 5 поступает в отстойник, где происходит осаждение твердых частиц, а очищенный воздух после фильтрации поступает в систему сжатого воздуха, По окончании цикла очистки, который длится 3-5 мин система управления устройства отключает системы подачи рабочей и отсоса отработанной сред.

Применение изобретения позволит повысить эффективность очистки в части способа за счет обеспечения непрерывной деформации деталей в одном или нескольких направлениях. Это достигается импульсным воздействием на деталь газа и отсоса с перекрытием по времени этих импульсов, когда с убыванием избыточного давления воздуха и возвратом детали к первоначальному положению, например, в одной плоскости возрастает разрежение и соответственно деформация от этого, например, в другой плоскости. Причем за счет постоянной деформации детали исключается оседание оторванных частиц загрязнений и обеспечивается эффективное их удаление из зоны обработки.

В части устройства указанный эффект обеспечивается за счет того, что импульс сжатого воздуха направлен вдоль боковой поверхности конуса перпендикулярно направлению отсоса, чем обеспечиваются вихревые потоки, уносящие загрязнения из зоны обработки, а также за счет постоянных динамических ударных нагрузок на деталь.

Кроме этого, подача сжатого воздуха и отсос отработанного воздуха совместно с частицами пыли осуществляются поочередными импульсами избыточного давления и разрежения, действующих на очищаемые детали в течение времени гв. Если воздействовать импульсом разрежения одновременно на всю поверхность вращающегося конуса с деталями, то конструктивно сложно обеспечить минимальное время выхода системы отсоса на режим с одновременным созданием глубокого разрежения и больших скоростей потока отсасываемого воздуха, так как резко усложняется система отсоса и увеличиваются энергозатраты.

При использовании стационарных щелевых сопел для создания импульса разрежения эти недостатки устраняются, но при четном числе сопел отсоса возможна ситуация, когда и процесс очистки деталей импульсы избыточного давления и разрежения постоянно будут воздействовать только на определенные части вращающегося конуса (условные сектора) с деталями. Это снижает возможную степень

очистки деталей. Для исключения возможности возникновения такой ситуации в конструкцию предлагаемого устройства введено нечетное количество сопел отсоса,

а длительность импульса, воздействующего на детали через эти сопла, рассчитываются по предлагаемой математической зависимости с учетом скорости вращения конуса и количества сопел в системе отсоса. Рассчитанная длительность импульса по предлагаемой математической зависимости обеспечивает последовательное воздействие импульсов избыточного давления и разрежения по всей площади вращающегося конуса с деталями, что повышает степень очистки деталей от загрязнений при минимальных затратах технологического времени и энергетики.

Формула изобретения

1.Способ очистки деталей газом от загрязнений, преимущественно от пыли, заключающийся в том, что на очищаемую поверхность воздействуют импульсами газа, причем в процессе очистки осуществляют отсос загрязнений, отличающий- с я тем, что, с целью повышения эффективности очистки, отсос загрязнений производят в импульсном режиме, причем, импульсы подачи газа и отсоса чередуют с

перекрытием по времени для обеспечения непрерывности воздействия на загрязнения.

2.Способ поп.1, отличающийся

тем, что воздействие импульсов подачи газа и отсоса осуществляют в различных одно относительно другого направлениях,

З.Устройство очистки деталей газом от загрязнений, имеющее корпус, установленную внутри корпуса площадку для размещения деталей, делящую полость корпуса на две части, привод вращения площадки, сопла для перемешивания деталей, связанную с соплами систему подачи импульсов

газа и систему отсоса, отличающееся тем, что, с целью повышения эффективности очистки, площадка выполнена конической с расположением основания конуса вниз, причем сопла встроены в корпус в верхней

части его полости у основания конуса и направлены вдоль образующей последнего, а система отсоса связана с нижней частью полости корпуса.

4.Устройство по п.З. отличающее- с я тем, что сопла расположены равномерно по периферии основания корпуса.

б.Устройство по п.З, отличающее- с я тем, что система отсоса имеет расположенные в нижней части полости пластины с образованием щелевых сопел и полый патрубок, размещенный в этой части полости,

6,Устройство по п.5, отличаю щее- с я тем, что число щелевых сопел нечетно.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система отсоса пыли шлифовального станка с оптической системой визуального контроля области обработки в проходящем свете | 2021 |

|

RU2805650C2 |

| УСТРОЙСТВО ПЫЛЕПОДАВЛЕНИЯ ПРИ ВЫБИВКЕ ЛИТЕЙНЫХ ФОРМ | 2011 |

|

RU2486029C2 |

| РУКАВНЫЙ ФИЛЬТР ДЛЯ УЛАВЛИВАНИЯ ПЫЛИ | 2008 |

|

RU2378037C1 |

| УСТРОЙСТВО ОБЕСПЫЛИВАНИЯ СЫПУЧИХ, В ЧАСТНОСТИ, МИНЕРАЛЬНЫХ МАТЕРИАЛОВ | 2001 |

|

RU2209691C2 |

| СПОСОБ ПЫЛЕПОДАВЛЕНИЯ ПРИ ВЫБИВКЕ ФОРМ НА ВЫБИВНОЙ РЕШЕТКЕ И УКРЫТИЕ ВЫБИВНОЙ РЕШЕТКИ | 1991 |

|

RU2015839C1 |

| Захват манипулятора | 1988 |

|

SU1794644A1 |

| ПЫЛЕСОС И СПОСОБ ЕГО ЭКСПЛУАТАЦИИ | 1991 |

|

RU2034513C1 |

| Фильтр для очистки газа | 1979 |

|

SU789133A1 |

| ФИЛЬТР С ИМПУЛЬСНОЙ РЕГЕНЕРАЦИЕЙ | 2015 |

|

RU2603655C1 |

| ВОДОТРУБНЫЙ НАГНЕТАТЕЛЬ ДЛЯ ОЧИСТКИ ТЕПЛОНОСИТЕЛЕЙ, В ЧАСТНОСТИ, ПОВЕРХНОСТИ НАГРЕВА ТОПКИ | 2000 |

|

RU2229077C2 |

Изобретение относится к области машиностроения, может быть использовано для очистки деталей от пыли и позволяет повысить эффективность очистки. В способе осуществляется создание ударных знакопеременных нагрузок путем подачи рабочей и отвода отработанной среды поочередными импульсами, перекрытыми частично по времени. В устройстве детали при вращении конуса взаимодействуют со щетками, поверхностями корпуса и конуса, а также между собой, тем самым подвергаются первичной очистке от пыли и талька. Из системы подачи сжатого воздуха, одновременно с началом вращения конуса, через круглые сопла в рабочую камеру подается импульс сжатого воздуха. Перед снятием импульса сжатого воздуха включается система отсоса через щелевые сопла, расположенные во вспомогательной полости, и у боковой поверхности конуса создается импульс разрежения. Начало и конец чередующихся импульсов подачи сжатого воздуха и отсоса совмещаются по времени. Так как импульс сжатого воздуха направлен вдоль боковой поверхности конуса перпендикулярно отверстиям, то возникают вихревые потоки, уносящие загрязнения через отверстия к щелевым соплам. Таким образом обеспечивается окончательная очистка деталей. 4 з.п. ф-лы, 3 ил.

/

г/

| Способ отделения кожуры лука и тому подобных плодов и машина для осуществления этого способа | 1954 |

|

SU100075A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1991-07-23—Публикация

1989-01-25—Подача