Изобретение относится к машиностроению, в частности к обработке зубчатых колес.

Цель изобретения - повышение качества зубообработки за счет увеличения сопря- женности зубчатой пары путем согласования радиусов кривизны боковых поверхностей их зубьев.

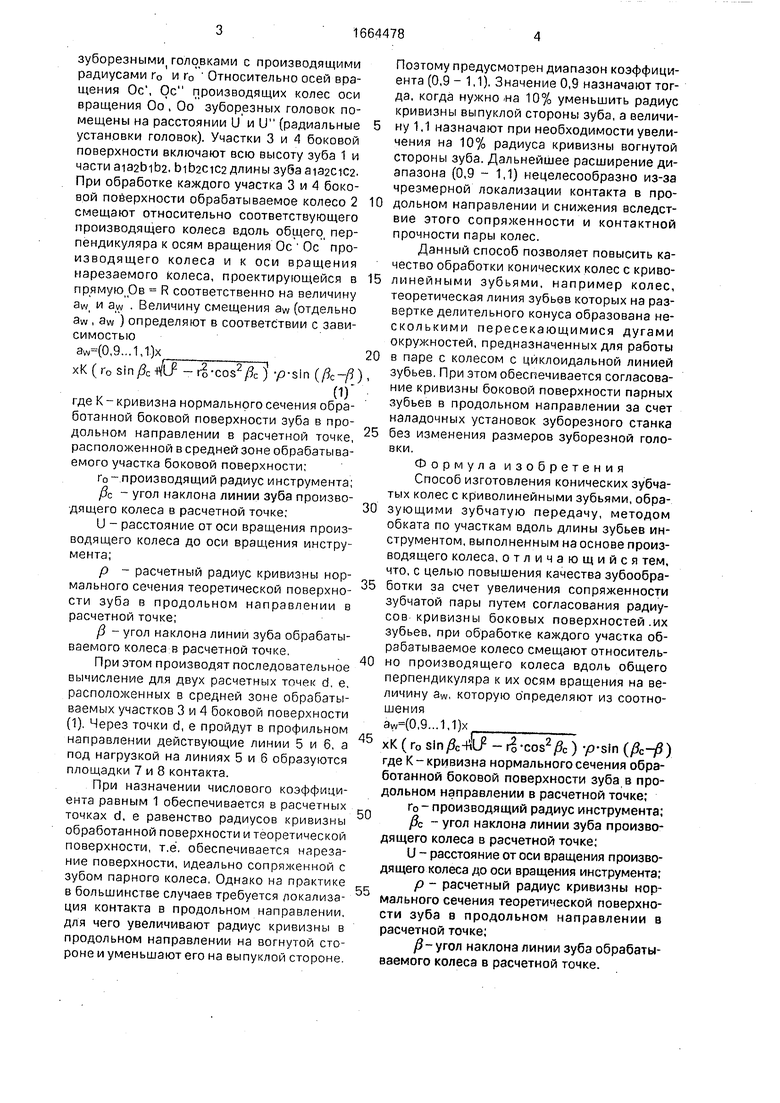

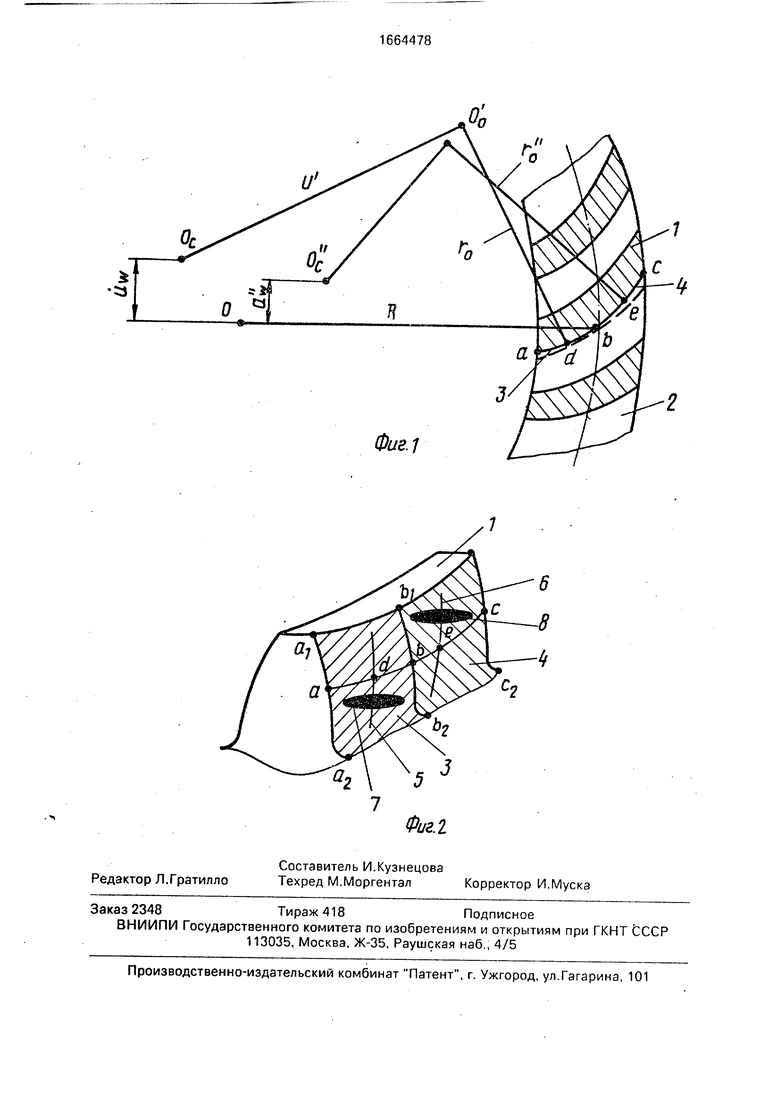

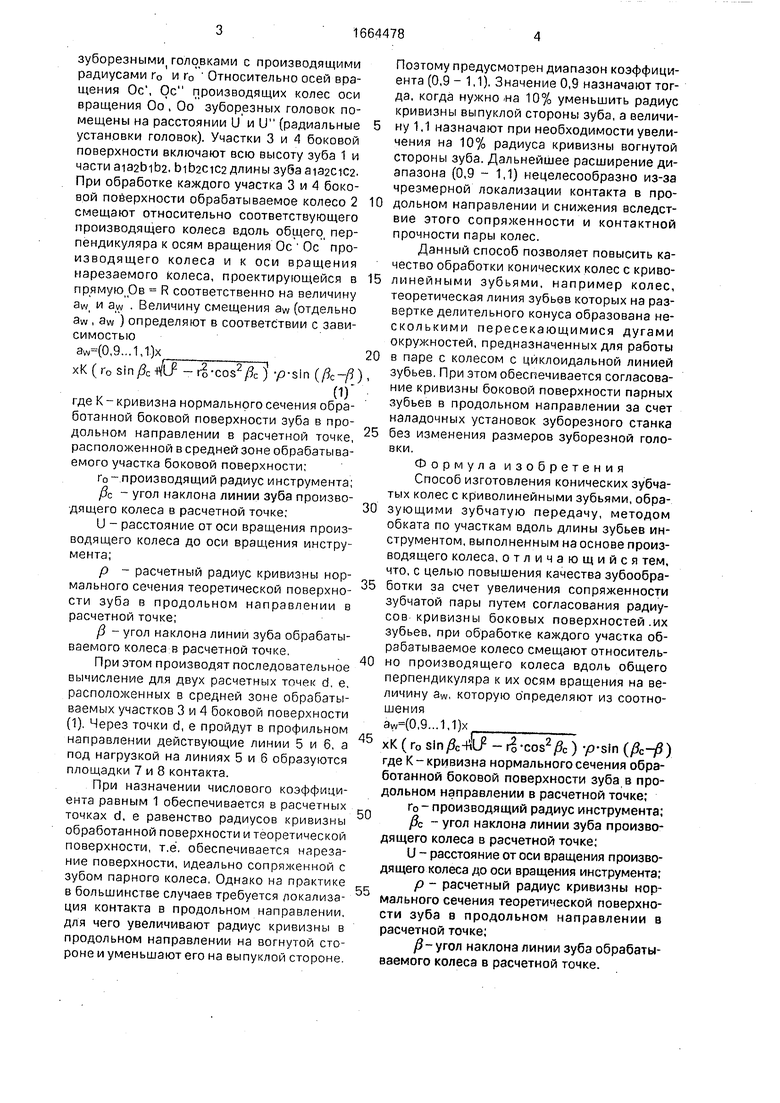

На фиг.1 изображена схема зубообработки конического колеса в проекции на де- лительную плоскость производящего колеса; на фиг.2 - профиль зуба обрабатываемого колеса.

Обработку криволинейного зуба 1 конического колеса 2, теоретическая линия зубьев которого на развертке делительного конуса образована двумя пересекающимися дугами ab, be окружностей, производят методом обкатки с использованием производящих колес и зуборезных головок, которые представлены соответственно их осями вращения Ос . Ос , Оо Оо . Индекс относится к обозначениям параметров,характеризующих обработку первого участка 3 боковой поверхности, а индексом помечены обозначения параметров второго участка 4 боковой поверхности. В обозначениях параметров, одновременно относящихся к участкам 3 и 4, индексы и опущены. Обработку участков 3 и 4 производят раздельно

о ГЬ

Ј х| 00

зуборезными головками с производящими радиусами г0 и г0 Относительно осей вращения Ос , Ос производящих колес оси вращения Оо , Оо зуборезных головок помещены на расстоянии U и U (радиальные установки головок). Участки 3 и 4 боковой поверхности включают всю высоту зуба 1 и части ai32bib2. bib2CiC2 длины зубаа1Э2С1С2. При обработке каждого участка 3 и 4 боковой поверхности обрабатываемое колесо 2 смещают относительно соответствующего производящего колеса вдоль общего, перпендикуляра к осям вращения Ос Ос производящего колеса и к оси вращения нарезаемого колеса, проектирующейся в прямую.рв R соответственно на величину aw, и . Величину смещения aw (отдельно aw , aw ) определяют в соответствии с зависимостьюaw(0,9...1,1)x

хК ( го sin fa ЈЯ-гЈ-со82/ с 5 -/o-sln (fa-fij

(1)

где К - кривизна нормального сечения обработанной боковой поверхности зуба в продольном направлении в расчетной точке, расположенной в средней зоне обрабатываемого участка боковой поверхности;

г0 - производящий радиус инструмента;

fa - угол наклона линии зуба производящего колеса в расчетной точке;

U - расстояние от оси вращения производящего колеса до оси вращения инструмента;

р - расчетный радиус кривизны нормального сечения теоретической поверхности зуба в продольном направлении в расчетной точке;

/3 - угол наклона линии зуба обрабатываемого колеса в расчетной точке.

При этом производят последовательное вычисление для двух расчетных точек d, e, расположенных в средней зоне обрабатываемых участков 3 и 4 боковой поверхности (1). Через точки d, e пройдут в профильном направлении действующие линии 5 и 6, а под нагрузкой на линиях 5 и 6 образуются площадки 7 и 8 контакта.

При назначении числового коэффициента равным 1 обеспечивается в расчетных точках d, e равенство радиусов кривизны обработанной поверхности и теоретической поверхности, т.е. обеспечивается нарезание поверхности, идеально сопряженной с зубом парного колеса, Однако на практике в большинстве случаев требуется локализация контакта в продольном направлении, для чего увеличивают радиус кривизны в продольном направлении на вогнутой стороне и уменьшают его на выпуклой стороне.

0

5

0

5

0

5

0

5

0

5

Поэтому предусмотрен диапазон коэффициента (0,9 - 1,1), Значение 0,9 назначают тогда, когда нужно «а 10% уменьшить радиус кривизны выпуклой стороны зуба, а величину 1,1 назначают при необходимости увеличения на 10% радиуса кривизны вогнутой стороны зуба. Дальнейшее расширение диапазона (0,9 - 1,1) нецелесообразно из-за чрезмерной локализации контакта в продольном направлении и снижения вследствие этого сопряженности и контактной прочности пары колес.

Данный способ позволяет повысить качество обработки конических колес с криволинейными зубьями, например колес, теоретическая линия зубьев которых на развертке делительного конуса образована несколькими пересекающимися дугами окружностей, предназначенных для работы в паре с колесом с циклоидальной линией зубьев. При этом обеспечивается согласование кривизны боковой поверхности парных зубьев в продольном направлении за счет наладочных установок зуборезного станка без изменения размеров зуборезной головки.

Формула изобретения Способ изготовления конических зубчатых колес с криволинейными зубьями, образующими зубчатую передачу, методом обката по участкам вдоль длины зубьев инструментом, выполненным на основе производящего колеса, отличающийся тем, что, с целью повышения качества зубообра- ботки за счет увеличения сопряженности зубчатой пары путем согласования радиусов кривизны боковых поверхностей .их зубьев, при обработке каждого участка обрабатываемое колесо смещают относительно производящего колеса вдоль общего перпендикуляра к их осям вращения на величину aw, которую определяют из соотношения3w(0-9... 1,1)х

хК (г0 slnfaAf - ri-cos2 fa ) (fa-p) где К-кривизна нормального сечения обработанной боковой поверхности зуба в продольном направлении в расчетной точке;

г0 - производящий радиус инструмента;

fa угол наклона линии зуба производящего колеса в расчетной точке;

U - расстояние от оси вращения производящего колеса до оси вращения инструмента; р - расчетный радиус кривизны нормального сечения теоретической поверхности зуба в продольном направлении в расчетной точке;

р- угол наклона линии зуба обрабатываемого колеса в расчетной точке.

и

Фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС ШЕВИНГОВАНИЕМ-ПРИКАТЫВАНИЕМ | 2011 |

|

RU2479389C1 |

| Способ обработки зубчатых колес | 1990 |

|

SU1797530A3 |

| ЭВОЛЬВЕНТНАЯ ЗУБЧАТАЯ КОРРИГИРОВАННАЯ ПЕРЕДАЧА ВНУТРЕННЕГО ЗАЦЕПЛЕНИЯ | 1991 |

|

RU2025614C1 |

| СПОСОБ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС С КРИВОЛИНЕЙНЫМИ ЗУБЬЯМИ | 1998 |

|

RU2123410C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 1999 |

|

RU2165339C2 |

| СПОСОБ ЧИСТОВОГО ДОЛБЛЕНИЯ ПРЕДВАРИТЕЛЬНО НАРЕЗАННЫХ ЗУБЧАТЫХ КОЛЕС | 2010 |

|

RU2443517C1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ПЛОСКИХ ЗУБЧАТЫХ КОЛЕС | 2011 |

|

RU2518818C2 |

| ДОЛБЯК ДЛЯ ОБРАБОТКИ ПРЕДВАРИТЕЛЬНО НАРЕЗАННЫХ ЗУБЧАТЫХ КОЛЕС | 2010 |

|

RU2443518C1 |

| СПОСОБ НАРЕЗАНИЯ ЗУБЧАТЫХ КОЛЕС С МОДИФИЦИРОВАННОЙ ФОРМОЙ ЗУБЬЕВ | 2007 |

|

RU2347650C1 |

| СПОСОБ НАРЕЗАНИЯ ЗУБЧАТЫХ КОЛЕС С КРИВОЛИНЕЙНОЙ ФОРМОЙ ЗУБЬЕВ | 2012 |

|

RU2502585C1 |

Изобретение относится к машиностроению, в частности к обработке зубчатых колес. Цель изобретения - повышение качества зубообработки за счет увеличения сопряженности зубчатой пары путем согласования радиусов кривизны боковых поверхностей их зубьев. Обработка производится методом обката по участкам вдоль длины зубьев инструментом, выполненным на основе производящего колеса. Обрабатываемое колесо смещают относительно производящего вдоль общего перпендикуляра к их осям вращения на величину, определяемую из соотношения AW = (0,9...1,1)K(R0SINβC + √V2 - R0.COS2βC).ρSIN(βC - β), где K - кривизна нормального сечения обработанной боковой поверхности зуба в продольном направлении в расчетной точке

R0 - производящий радиус инструмента, βC - угол наклона линии зуба производящего колеса в расчетной точке

V - расстояние от оси вращения производящего колеса до оси вращения инструмента

ρ - расчетный радиус кривизны нормального сечения теоретической поверхности зуба в продольном направлении в расчетной точке

β - угол наклона линии зуба обрабатываемого колеса в расчетной точке. 2 ил.

| Коническая зубчатая передача | 1981 |

|

SU1020666A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1991-07-23—Публикация

1988-10-04—Подача