1

(21)4623582/33 (22)23.12.88 (46)23.07.91. Бюл. №27

(71)Московский инженерно-строительный институт им. В. В. Куйбышева

(72)Ю. П. Горлов, Л. А. Харитонова, Т. В. Алексеева и И.- Р. И. Казлаускас

(53)662.998.3(088.8)

(56)Авторское свидетельство СССР № 1329976, кл. В 28 В 1/52, 1985.

Авторское свидетельство СССР N 1318408, кл. В 28 В 1/52, 1985.

(54)СОСТАВ ДЛЯ ПРОПИТКИ ВОЛОКНИСТОГО КОВРА

(57)Изобретение касается изготовления промышленной и строительной теплоизоляции. С целью повышения скорости пропитки

и снижения линейной огневой усадки состав для пропитки волокнистого ковра, включающий глиняное связующее, поверхностно-активное вещество и воду, в качестве поверхностно-активного вещества содержит смачиватель, содержащий натрий-втор-алкил- сульфаты наосновеа-олефинов, Сампо при следующем соотношении компонентов, мае. %: глиняное связующее 10-15; Сампо 3,7- 5; вода - остальное. При объемной массе 250-420 кг/м3 прочность изделий при ежа-, тии после сушки 0,5-0,72 МПа, после обжига 0,65-0,75 МПа, при изгибе после сушки- 0,75-1,25 МПа, после обжига-0,85-1,33 МПа, огневая усадка после 1050°С 0,03-0,15 %, скорость пропитки ковра толщиной 200 мм 9,5-12 см/мин. 1 табл.

у

Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ПОРИЗОВАННОГО СТРОИТЕЛЬНОГО КИРПИЧА | 2010 |

|

RU2422409C1 |

| Конвейерный способ изготовления волокнистых теплоизоляционных материалов | 1982 |

|

SU1143716A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПОРИЗОВАННЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1997 |

|

RU2107050C1 |

| Состав для изготовления жаростойких изделий | 1988 |

|

SU1604797A1 |

| Сырьевая смесь, способ изготовления и изделие строительной аэрированной керамики | 2016 |

|

RU2621796C1 |

| КОМПОЗИЦИЯ ДЛЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ ОБЪЕМНОГО ПРЕССОВАНИЯ | 2011 |

|

RU2473515C1 |

| Способ изготовления теплоизоляционных изделий | 1979 |

|

SU872522A1 |

| ВЫСОКОТЕМПЕРАТУРНЫЙ ТЕПЛОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 1998 |

|

RU2154042C1 |

| Способ изготовления волокнистого материала | 1980 |

|

SU904288A1 |

| КЕРАМИЧЕСКАЯ МАССА И СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ НА ЕЕ ОСНОВЕ | 2012 |

|

RU2514030C1 |

Изобретение касается изготовления промышленной и строительной теплоизоляции. С целью повышения скорости пропитки и снижения линейной огневой усадки состав для пропитки волокнистого ковра, включающий глиняное связующее, поверхностно-активное вещество и воду, в качестве поверхностно-активного вещества содержит смачиватель, содержащий натрий-втор-алкилсульфаты на основе α - олефинов, "Сампо" при следующем соотношении компонентов, мас.%: глиняное связующее 10 - 15

"Сампо" 3,7 - 5

вода - остальное. При объемной массе 250 - 420 кг/м3 прочность изделий при сжатии после сушки - 0,5 - 0,72 МПа, после обжига - 0,65 - 0,75 МПа, при изгибе после сушки - 0,75 - 1,25 МПа, после обжига - 0,85 - 1,33 МПа, огневая усадка после 1050°С 0,03 - 0,15%, скорость пропитки ковра толщиной 200 мм 9,5 - 12 см/мин.

Изобретение касается строительных материалов и может быть использовано при изготовлении изделия для промышленной и строительной теплоизоляции.

Цель изобретения - повышение скорости пропитки и снижение линейной огневой усадки.

Состав готовят следующим образом.

В мешалке перемешивают воду и комовую глину в течение 30 мин при скорости 500-600 об/мин и готовят шликер 30-45%- ной концентрации.

Затем в пропиточную ванну заливают шликер, воду и Сампо, после чего пропитывают ковер способом естественного погружения. После отжима при необходимости формуют изделия, сушат при Т до 300°С и обжигают.

Повышение скорости пропитки происходит за счет снижения поверхностного натяжения на границе раздела жидкость - твердая фаза в результате наличия в Сампо хромата циклогексиламина, бутилового эфира уксусной кислоты и мочевины, а также за счет увеличения краевого угла смачивания ввиду наличия высших жирных спиртов и бутанола. При этом получают более устойчивую глиняную соспензию с равномерным ее распределением в волокнистом каркасе, что ведет к снижению линейной огневой усадки.

Сампо - синтетическое поверхностно- активное вещество, имеющее следующий химический состав, мае ч.: высшие жирные спирты 4,5±0,5; бутанол 4,0±0,5; бутиловый эфир уксусной кислоты 1,0±0,5; мочевина 9±1; хромат циклогексиламина 0,12 ±0,01; ПО - ЗА 100..

В качестве глиняного связующего используется огнеупорная глина Новорайского месторождения. Содержание глины в смеси менее 10 % ведет к снижению прочности, а более 15% - к повышению средней плотности и повышению огневой усадки.

Os Os

&

о

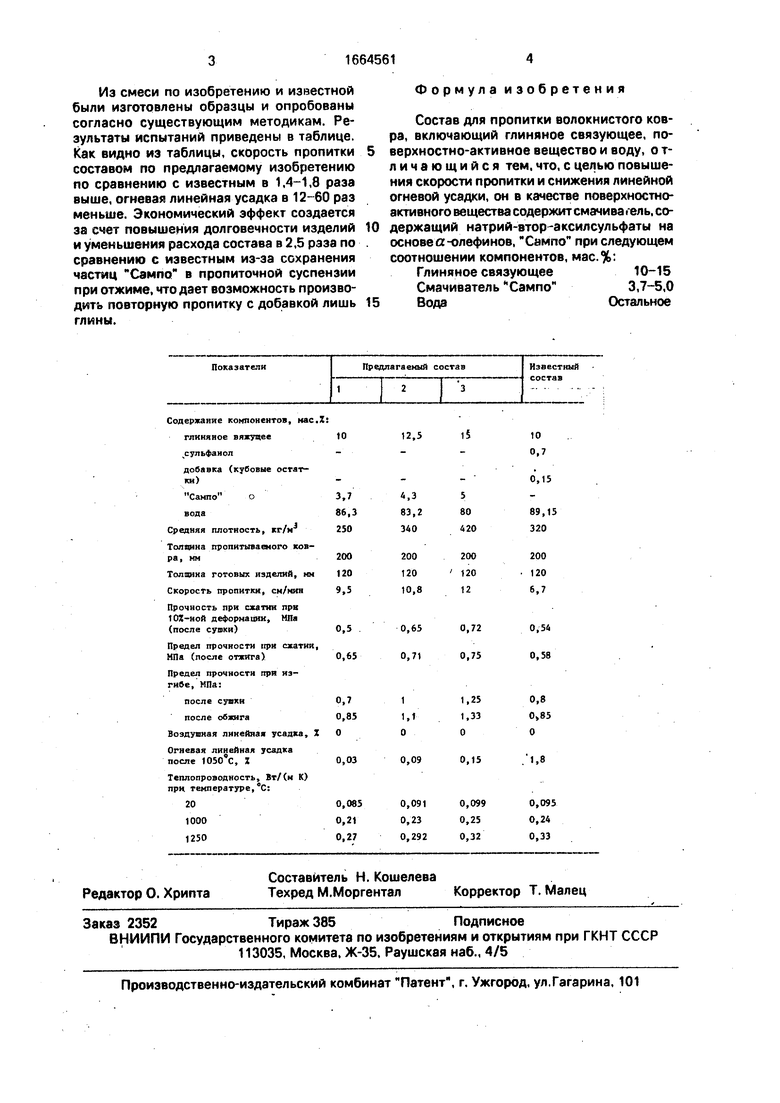

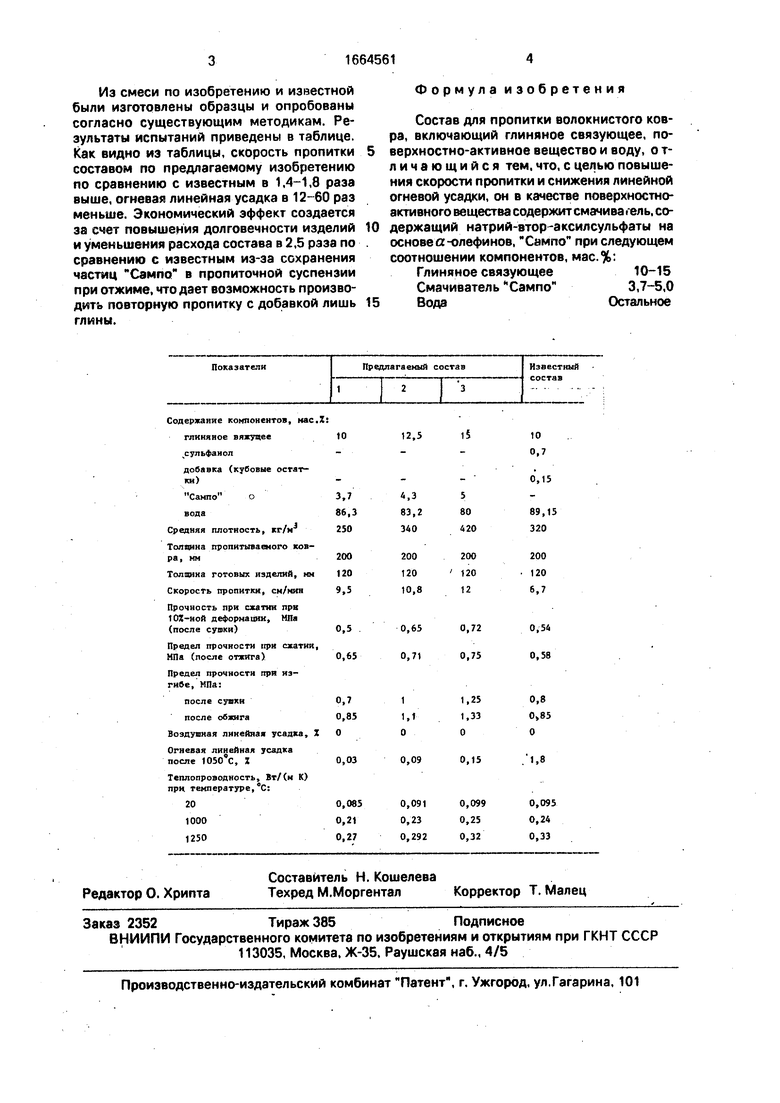

Из смеси по изобретению и известной были изготовлены образцы и опробованы согласно существующим методикам. Результаты испытаний приведены в таблице. Как видно из таблицы, скорость пропитки составом по предлагаемому изобретению по сравнению с известным в 1,4-1,8 раза выше, огневая линейная усадка в 12-60 раз меньше. Экономический эффект создается за счет повышения долговечности изделий и уменьшения расхода состава в 2,5 раза по сравнению с известным из-за сохранения частиц Сампо в пропиточной суспензии при отжиме, что дает возможность производить повторную пропитку с добавкой лишь глины.

Содержание компонентов, нас.:

глиняное вяжущее1012,51§

сульфанол---

добавка (кубовые остатки) Сампо о3,74,35

вода86,383,280

Средняя плотность, кг/ч1250340420

Толщина пропитываемого ковра, мм200200200

Толщина готовых изделий, мм 120120 120

Скорость пропитки, см/мин9,510,812

Прочность при сжатии при 102-ной деформации, МЛа (после сушки)0,50,650,72

Предел прочности при сжатии,

МПа (после отжига)0,650,710,75

Предел прочности при изгибе, МПа:

после сутки0,711,25

после обжига0,851,11,33

Воздушная линейная усадка, Z ООО

Огневая линейная усадка

после , Z0,03 0,09 0,15

Теплопроводность, Вт/(н К) при температуре,С:

Формула изобретения

Состав для пропитки волокнистого ковра, включающий глиняное связующее, поверхностно-активное вещество и воду, о т- личающийся тем, что, с целью повышения скорости пропитки и снижения линейной огневой усадки, он в качестве поверхностно- активного вещества содержит смачива гель, содержащий натрий-втор -а кси л сульфаты на основе а -олефинов, Сампо при следующем соотношении компонентов, мас.%:

Глиняное связующее10-15

Смачиватель Сампо 3,7-5,0

ВодаОстальное

10 0,7

0,15

89,1 320

200 120 6,7

0,54 0,5В

0,8

О

1,8

Авторы

Даты

1991-07-23—Публикация

1988-12-23—Подача