Изобретение относится к области строительных материалов и может быт использовано при изготовлении тепло изоляционных и огнеупорных изделий на основе минеральных волокн типа войлока, применяемых для теплоизоля ции трубопроводов, футеровки тепловых агрегатов и т.д. j Известен способ изготовления волок нистого материала, заключающийся в осаждении минерального волокна на конвейер, пропитке образованного ковра связующим с одновременным уплотнением и термообработке. Пропитка осуществляется вспененным связующим Cl Ц. Недостатками этого способа являют ся необходимость приготовления вспененного связующего в высокоскоростном смесителе, недостаточная устойчивость пеномасс, что усложняет технологический процесс, необходимость многократного уплотнения для полной пропитки ковра связующим, достигаемая при использовании 6-8 пар валков, высокая объемная масса изделий, обусловленная многократньм уплотнением. Наиболее близким по технической сущности и достигаемому результату изобретению является способ, включающий осаждение минерального волок на на конвейер, пропитку образованного ковра эмульсией связующего в ССБ и последующее отверждение связующего. Эмульсию связующего гот вят путем растирания вязкого концентрата ССБ в смеси с жидким или расплавленным связукяцими на краскотерках, оборудованных обогревом для застывающих составов С23. При этом способе после пропитки ковра связующим на изделии образуется верхняя и нижняя жесткая корка которая увеличивает жесткость изделия при рыхлой структуре волокна внутри. Таким образом, известный способ не обеспечивает изделиям однородность материала, не может использоваться при изготовлении изделий на минеральных связующих. Цель изобретения - повышение про ности материала и упрощение технологии его изготовления. Цель достигается тем, что в способе изготовления волокнистого мате риала, включающем осаждение минерал ного волокна на конвейер в камере волокноосаждения, пропитку связукнцим образующегося ковра с одновременным уплотнением и термообработку, перед осаждением минерального волокна на него наносят поверхностно-активное вещество в количестве 0,05- 0,5% от массы волокна или после осаж дения минерального волокна на конвейере, образующийся- волокнистый ковер обрабатьюают раствором поверхностноактивного вещества в количестве 0,05-0,5% от массы волокна, а затем пропитьгоают связующим и подвергают термообработке. Описываемый способ обеспечивает повышение прочностных показателей ковра. Это обусловлено тем, что в результате нанесения поверхностноактивного вещества, являющегося адсорбентом, снижается поверхностное натяжение связующего, способствуя тем самым более равномерной и полной пропитке ковра. При этом отпадает необходимость в приготовлении вспененного связующего. Ковер, волок на которого предварительно обработаны ПАВ, в условиях кратковременного вибропроката, пропитывается на всю толщину раствором или суспензией любого связующего, в том числе глиняного. В камере волокноосаждения ПАВ наносится на волокно путем напьтения. При обработке ПАВ отформованного ковра последний пропускают через ванну с раствором ПАВ концентрации 0,005-0,5%. Использование pacTBopia меньшей концентрации не дает положительного эффекта, так как не улучшает последукндей пропитки связующего. Повьяиение концентрации выше 0,5% приводит к образованию на поверхности волокна слоя адсорбента, который снижает прочность высушенного материала. В качестве ПАВ могут использоваться сульфитно-дрожжевая бражка, сульфанол хлорный, ОП-7 и т.д. Примеры конкретного выполнения. Изготавливают образцы войлока из ковра с объемной массой 90-170 кг/м высотой 60 мм. Связующее - глина. - Ковер пропитывают раствором ПАВ с одновременным прокатом 1-2 парами валков, затем пропитьгоают глиняной суспензией с одновременным прокатом 2-3 парами валков и подвергают термообработке или в камере волокноосаждения на волокно наносят

напьшением раствор ПАВ, формуют коfeep, пропитывают его глинятой суспензией с одновременным уплотнением 4 парами валков, подвергают термообработке.

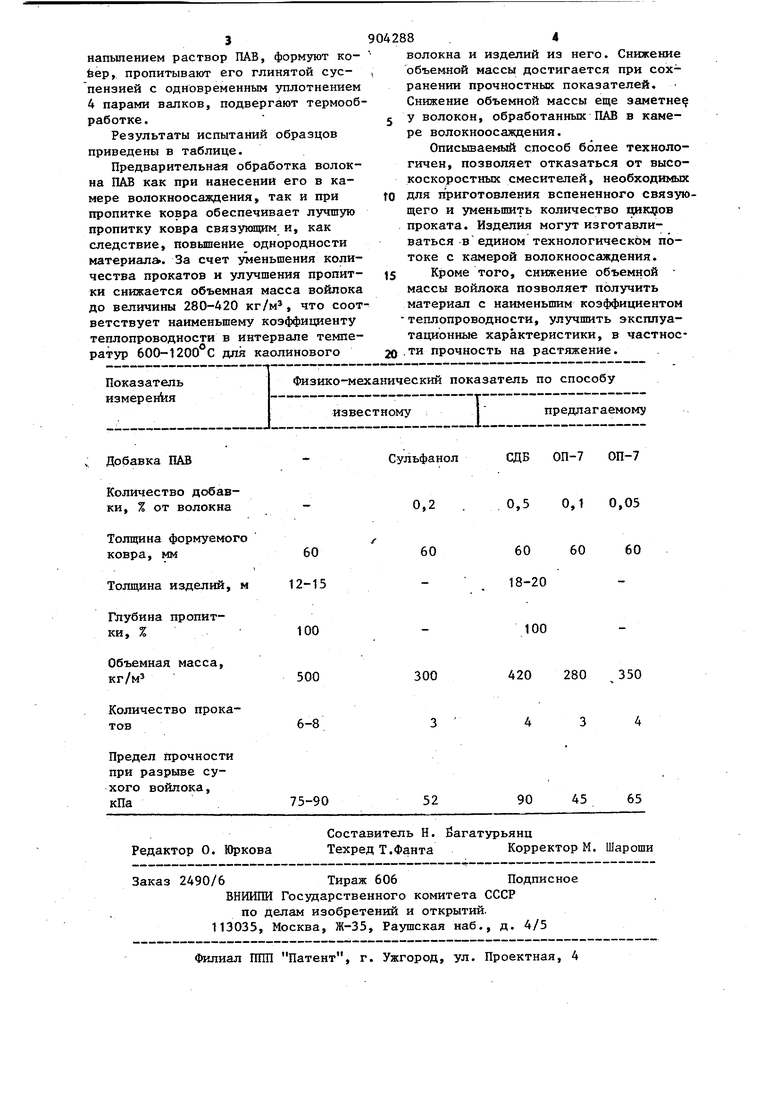

Результаты испытаний образцов приведены в таблице.

Предварительная обработка волокна ПАВ как при нанесении его в камере волокноосаждения, так и при пропитке ковра обеспечивает лучшую пропитку ковра связующим и, как следствие, повьшение однородности материала. За счет уменьшения количества прокатов и улучшения пропитки снижается объемная масса войлока до величины 280-420 кг/м, что соот ветствует наименьшему коэффихдаенту теплопроводности в интервале температур 600-1200 С для каолинового

042884

волокна и изделий из него. Снижение объемной массы достигается при сохранении прочностных показателей, Снижение объемной массы еще заметне

5 у волокон, обработанных ПАВ в камере волокноосаждения.

Описываемый способ более технологичен, позволяет отказаться от высокоскоростных смесителей, необходимых

to для приготовления вспененного связующего и уменьшить количество проката. Изделия могут изготавливаться в едином технологическом потоке с камерой волокноосаждения.

15 Кроме того, снижение объемной массы войлока позволяет получить материал с наименьшим коэффициентом теплопроводности, улучшить эксплуатационные характеристики, в частное20 ти прочность на растяжение.

| название | год | авторы | номер документа |

|---|---|---|---|

| Конвейерный способ изготовления волокнистых теплоизоляционных материалов | 1982 |

|

SU1143716A1 |

| Способ изготовления жестких минераловатных плит | 1987 |

|

SU1533858A1 |

| Способ изготовления армированных минераловатных плит | 1981 |

|

SU950704A1 |

| Способ производства минераловатных теплоизоляционных материалов на основе базальтовых горных пород и получаемый минераловатный утеплитель на основе экологически чистых базальтовых горных пород | 2022 |

|

RU2804530C1 |

| Способ изготовления теплоизоляционных изделий | 1991 |

|

SU1791119A1 |

| Способ изготовления теплоизоляционных изделий | 1986 |

|

SU1474154A1 |

| Поточная линия для изготовления жестких минераловатных плит | 1980 |

|

SU937433A1 |

| Устройство для изготовления профилированных минераловатных изделий | 1980 |

|

SU908781A1 |

| СПОСОБ ФОРМИРОВАНИЯ ХОЛСТА ИЗ МИНЕРАЛЬНОГО СУПЕРТОНКОГО ВОЛОКНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2116270C1 |

| Поточная линия для изготовления жестких минераловатных плит "изотроп | 1978 |

|

SU753837A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКНИСТОГО МАТЕРИАЛА, включающий осаждение минерального волокна на ко вейер в камере волокноосаждения, пропитку связующим образующегося ковра с одновременным уплотнением и термообработку, отл и-чающийся тем, что, с целью повышения прочности материала и упрощения технологии его изготовления, перед осаждением минерального волокна на него наносят поверхностно-активное .вещество в количестве 0,05-0,5% от массы волокна или после осаждения минерального волокна на конвейере,образующийся во- . локнистый ковер обрабатывают раствором поверхностно-активного вещества в ко.пичестве 0,05-0,5% от массы волокна,а затем пропитьшают связующим и подвер(Л гают термообработке.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Пастообразная фотоотверждаемая композиция повышенной текучести | 2018 |

|

RU2703230C1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ изготовления изделий из минеральной ваты | 1949 |

|

SU84256A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1984-04-23—Публикация

1980-04-22—Подача