Изобретение относится к строитель- ным материалам, а именно к жаростойким материалам для футеровки печей промышленных агрегатов.

Цель изобретения - повышение прочности и снижение огневой усадки.

Для приготовления состава используют след5тощие компоненты.

Огнеупорная глина является связующим. Количество ее в смеси регламентируется содер7канием остальных компонентов, а также обеспечением необходимой прочности. Волокно высокотемпературное - стекловолокно, применяется при , плотность не более 150 кг/м, содержание неволок- нистых включений размером 0,5 мм не более 6%, диаметр волокна не более 4 мкм.

Химический состав стекловолокна, мас.%: не мене-е 40, суммарное содержание А. и SiO не менее 97, п.п.п. не более 0,4. Сульфанол гранулированный является порообразую- щей добавкой. Содержание его менее 0,13 мас.% ведет к повышению средней

со плотности, а более 0,43 мас.% к снижению прочности.

Лигнин применяется в виде порошка с удельной поверхностью 1000- 1500 . Введение его менее 2,5 мас,% приводит к увеличению усад ки, а более 7 Maq.% к снижению прочности. Щелочный сток производств ва капролактама (ЩСПК) явлйется отхо дом производства капролактама, образуется в процессе окисления цикпогек сана воздухом при омьшении и нейтрализации водным раствором NaOH. Его химический состав, мас.%: CH(CHi)2.COONa 2,0; ) jCOONa 12,4; СНз(СН2)4СООЫа 4,0; NaOOC(CH5)2COONa 0,4; NaOOC(CH.)jCOON 1,6;- NaOOC(CH2)4COONa 16,2; прочие 64,0, представляет собой водный раствор коричневого цвета.

Технология изготовления изданий- состоит в следующем.

В мешалке смешивают воду с сульфа НОЛОМ и тонкомолотой глиной или глиняным шпикером в течение 4-5 мин, добавляют распушенное волокно и перемешивают. 2-2,5 мин, затем добавляют при перемешивании ЩСПК и лигнин в течение 2-2,5 мин. Перемешивание компонентов ведут при скорости 350 об./мин, общее время перемешивания 8-10 мин.

В формах производят вибропрессование, после распалубки изделия на поддонах сушат при 180-200°С до остаточной влажноЬти не вьш1е 2%. Затем материал устанавливают в тепловые агрегаты, где в процессе эксплуатации он подвергается одностороннему обжигу.

При введение ЩСПК последний, ад- сорбируясь на поверхности волокон, зшрочняет адгезионные контакты лигнина, глины и волокна.. Кроме того, значительно повьш ается однородность смеси. Начальное высокое содержание воды, необходимое для хэрошего распределения волокна, в смеси частично изменяется при введении лигнина вследствие его высокой гидрофильное- ти, что повьпиает структурную связанность смеси из-за действия .капиллярных сил. При прессовании часть механически связанной воды легко удаляется с незначительным количеством глины за счет высокой адгезии компонентов. Часть воды, связ анная с лигнином, легко удаляется после частич

0

5

0

5

0

5

0

5

ного уплотнения смеси в чистом виде.

В процессе сушки натриевые соли дикарбоновых кислот янтарной, глута- ровой, адипиновой, входяш;ие в состав ЩСПК, плавятся при ЭЭ-К З С, повышая вязкость контактов, упрочняя тем самым структуру. В этот момент лигнин препятствует слипанию частиц глины.

В процессе обжига при эксплуатшщи печи при разогреве при 300 С лигнин самовоспламеняется и выгорает, а зольный остаток, состоящий из силикатов (50-75 мас.%), оксидов железа и алюминия (7-18 мас.%), оксидов магния (0,3-4,9 мас.%) и оксидов марганца (1-4,8 мас.%), упрочняет керамический черепок при спекании. При э том составляющие соли 1ЦСПК при кипении o6pa3jTOT упругие пары, заполняющие поры, что ведет к снижению огневой усадки. Зольйый остаток за счет адгезионных контактов, созданных ЩСПК, интенсивно вступает в реакцию с глинистыми частицами при спекании, что ведет к еще большему повышению прочности.

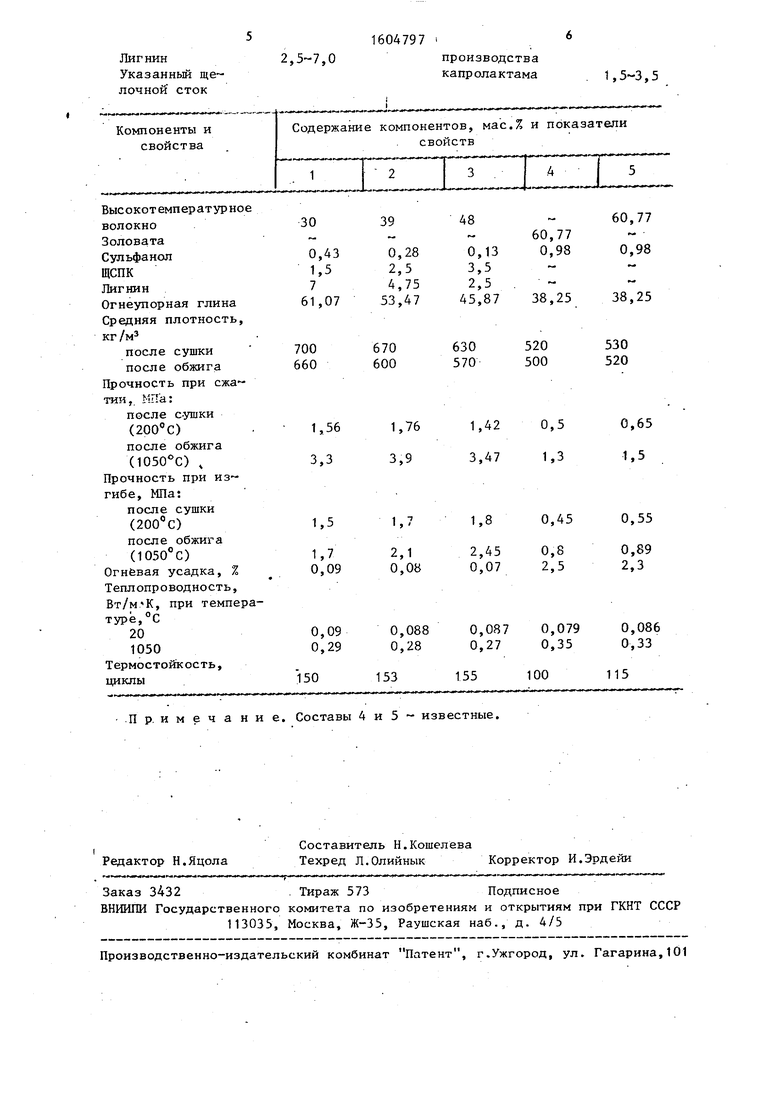

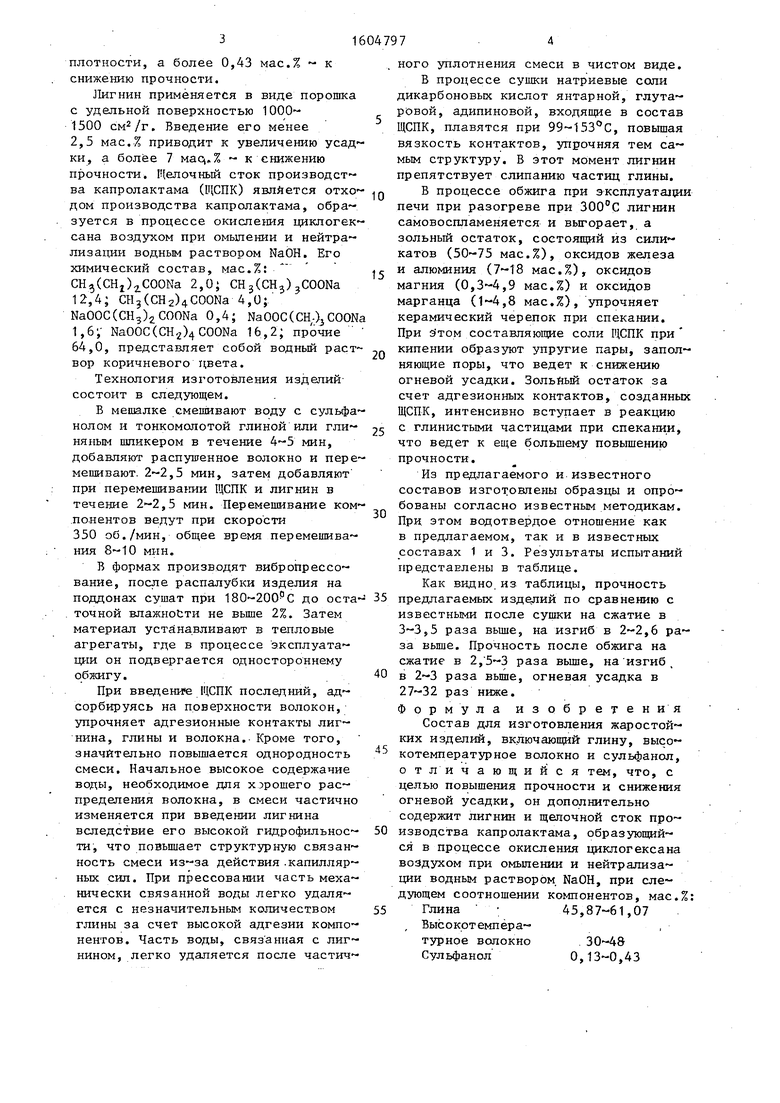

Из предлагаемого и известного составов изго 1;овлены образцы и опробованы согласно известным методикам. При этом водотвердое отношение как в предлагаемом, так и в известных составах 1 и 3. Результаты испытаний представлены в таблице.

Как видно, из таблицы, прочность предлагаемых изделий по сравнению с известными после сущки на сжатие в 3-3,5 раза вьш1е, на изгиб в 2-2,6 раза Bbmie. Прочность после обжига на сжатие в 2, 5-3 раза выше, на изгиб, в 2-3 раза вьш1е, огневая усадка в 27-32 раз ниже.

Формула изобретения Состав для изготовления жаростойких изделий, включающий глину, высокотемпературное волокно и сульфанол, отличающийся тем, что, с целью повышения прочности и снижения огневой усадки, он дополнительно содержит лигнин и щелочной сток производства капролактама, образующийся в процессе окисления циклогексана воздухом при омьшешш и нейтрализации водным раствором. NaOH, при следующем соотношении компонентов, мас.%: Глина ;45,87-61,07

Высокотемпературное волокно. 30-48 Сульфанол 0,13-0,43

Лигнин

Указанньй щелочной сток

2,5-7,0

производства капролактама

1,5-3,5

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2045495C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЛИНЯНОГО КИРПИЧА | 1993 |

|

RU2080309C1 |

| Состав для изготовления жаростойких материалов | 1988 |

|

SU1636389A1 |

| Смесь для изготовления искусственного заполнителя | 1990 |

|

SU1726421A1 |

| Композиция для склеивания элементов керамоволокнистой теплоизоляции | 1986 |

|

SU1395613A1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ХУДОЖЕСТВЕННОЙ КЕРАМИКИ | 1999 |

|

RU2140404C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2004 |

|

RU2251540C1 |

| Состав для пропитки волокнистого ковра | 1988 |

|

SU1664561A1 |

| Сырьевая смесь для изготовления строительного кирпича | 1988 |

|

SU1555312A1 |

| Способ изготовления разноплотных изделий | 1987 |

|

SU1502315A1 |

Изобретение относится к строительным материалам, а именно к жаростойким материалам для футеровки печей промышленных агрегатов. С целью повышения прочности и снижения огневой усадки состав для изготовления жаростойких изделий содержит следующие компоненты, мас.%: высокотемпературное волокно 30-48

щелочной сток производства капролактама 1,5-3,5

лигнин 2,5-7

сульфанол 0,13-0,43

глина 45,87-61,07. Состав готовят путем перемешивания компонентов с водой при В/Т=1,3, формования и сушки. Обжиг ведут в процессе эксплуатации. При плотности после сушки 630-700 кг/м3, после обжига 570-660 кг/м3 изделия имеют прочность при сжатии 1,42-1,76 МПа (после сушки), 3,3-3,9 МПа (после обжига), при изгибе 1,5-1,8 МПа (после сушки), 1,7-2,45 МПа (после обжига), огневая усадка 0,07-0,09%, термостойкость 150-155 циклов, коэффициент теплопроводности 0,087-0,09 Вт/м.К при 20°С и 0,27-0,29 Вт/м.К при 1050°С. 1 табл.

ное

а

ь,

а-

% , ера

30

0,43 1,5 7 61,07

700 660

1,56 3,3

1,7 0,09

0,09 0,29

150

.П р. и м е ч а н и е. Составы 4 и 5 - известные.

48

0,13

3,5

2,5

45,87

60,77 60,77 0,980,98

38,2538,25

630 570

520 500

530 520

1,420,5

3,471,3

1,8

2,45 0,07

0,45

0,8 2,5

0,65 1,5

0,55

0,89 2,3

0,088 0,28

53

0,087 0,27

0,079 0,35

155

100

0,086 0,33

115

| Керамическая масса | 1976 |

|

SU592805A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Композиция для ищготовления теплоизоляции | 1975 |

|

SU570575A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1990-11-07—Публикация

1988-09-19—Подача