1

(21)4662755/33 (22) 15.03.89 (46)23.07.91. Бюл. №27

(71)Московский инженерно-строительный институт им. В.В.Куйбышева и Московский горный институт

(72)АП.Меркин, Л.Э.Вительс, С.А.Юрманов и Р.Г.Петроченков

(53)666.972.52 (088.8)

(56)Попов К.Н. Полимерные и полимерце- ментные бетоны, растворы и мастики. - М.: Высшая школа, 1987, с, 62.

Авторское свидетельство СССР № 1004316, кл. В 32 В 13/02, 1978.

(54)СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНЫХ ПОЛИМЕРБЕТОННЫХ ПЛИТ

(57)Изобретение относится к строительным материалам и может быть использовано при изготовлении облицовочного материала из полимербетона на основе заполнителя из

природного камня со вскрытой фактурой. Цель изобретения - повышение стабильности прочностных и упругих свойств при изменении температуры. В форму подают расплав олова, свинца и висмута при 140- 150°С, монофракционный заполнитель, нагретый до 140-150°С, на 1/10-1/2 диаметра погружают в расплав, заливают композицией со связующим, содержащим, мае.ч.: поливинилхлорид 100, олигоэфиракрилат 50-70, азоизодинитрил диизомасляной кислоты 0,05-0,5. По достижении 50-70%-ной степени отверждения композиции увеличивают давление расплава до 0,5-1,6 МПа. а после окончательного отверждения расплав сливают. Прочность при сжатии при 20- 80°С 76,4-62,1 МПа, модуль упругости 3,16- 2,47, количество зерен заполнителя, отделившихся от плиты после попеременного замораживания и оттаивания после 20 циклов 1-2%, 50 циклов - 2-4%. 1 табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления строительного элемента | 1989 |

|

SU1664770A1 |

| Способ изготовления полимербетона | 1989 |

|

SU1694557A1 |

| Связующее для изготовления искусственного отделочного материала | 1990 |

|

SU1759807A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ПЛИТЫ | 1991 |

|

RU2021147C1 |

| Способ изготовления покрытия спортивной площадки | 1988 |

|

SU1599458A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНЫХ ПЛИТ | 1991 |

|

RU2021114C1 |

| Способ изготовления отделочных материалов | 1990 |

|

SU1768563A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ПЛИТЫ | 1991 |

|

RU2022945C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ПЛИТЫ | 1991 |

|

RU2022944C1 |

| Способ изготовления облицовочного полимербетона | 1990 |

|

SU1787985A1 |

Изобретение относится к строительным материалам и может быть использовано при изготовлении облицовочного материала из полимербетона на основе заполнителя из природного камня со вскрытой фактурой. Цель изобретения - повышение стабильности прочностных и упругих свойств при изменении температуры. В форму подают расплав олова, свинца и висмута при 140 - 150°С, монофракционный заполнитель, нагретый до 140 - 150°С, на 1/10 - 1/2 диаметра погружают в расплав, заливают композицией со связующим, содержащим, мас. ч.: поливинилхлорид 100, олигоэфиракрилат 50 - 70, азоизодинитрил диизомасляной кислоты 0,05 - 0,5. По достижении 50 - 70%-ной степени отверждения композиции увеличивают давление расплава до 0,5 - 1,6 МПа, а после окончательного отверждения расплав сливают. Прочность при сжатии при 20 - 80°С 76,4 - 62,1 МПа, модуль упругости 3,16 - 2,47, количество зерен заполнителя, отделившихся от плиты после попеременного замораживания и оттаивания после 20 циклов 1 - 2%, 50 циклов - 2 - 4%. 1 табл.

Изобретение относится к строительным материалам и может быть использовано при изготовлении облицовочного материала из полимербетона на основе заполнителя из природного камня со вскрытой фактурой.

Цель изобретения - повышение стабильности прочностных и упругих свойств при изменении температуры.

Сущность способа состоит в том, что предварительно в форму подают расплав олова, свинца и висмута с температурой 140-150°С, монофракционный заполнитель, нагретый до 140-150°Cf на 1/10-1/2 диаметра погружают в расплав, заливают композицией со связующим, содержащим, мае,ч,: поливинилхлорид (ПВХ) 100; олигоэфиракрилат (ОЭА) 50-70; азоизодинитрил диизомасляной кислоты (порофор) 0,05-0,5. По достижении 50-70%-ной степени отверждения композиции увеличивают давление на нее расплава до 0,5-1,6 МПа, а после окончательного отверждения расплав сливают.

Для осуществления способа используют форму, через отверстие в днище соединенную с резервуаром, заполненным расплавом олова, свинца и висмута. Подачу расплава в форму и его слив осуществляют под давлением или по принципу сообщающихся сосудов. В последнем случае форму соединяют с резервуаром гибким шлангом и резервуару (или форме) обеспечивают возOs

о

Јь

ел о о

можность перемещения в вертикальном направлении. Расплав с температурой 140- 150°С получают при соотношении олово:висмут:свинец 1:2,0:2,45. Высота слоя расплава в форме зависит от требуемой фактуры поверхности облицовочных плит, т.е. от высоты, на которую зерна заполнителя должны выступать из полимербе- тона, от фракции заполнителя.

Используют заполнитель любых фракций, Погружение заполнителя в расплав на 1/10-1/2 диаметра обеспечивает возможность регулировать декоративные свойства при достаточном сцеплении с телом плиты. Предварительный нагрев заполнителя до 140-150°С улучшает тепловой баланс, ускоряет процесс изготовления плит, так как не требуется нагрев заполнителя через расплав, исключает прилипание расплава к зернам заполнителя и, соответственно, потери металлов при распалубке, Заливка заполнителя композицией на основе ПВХ обеспечивает достаточно высокую силу сцепления зерен заполнителя с телом плиты, а также термостабилыность адгезии зерен заполнителя с полимерной композицией. Последнее положительно отражается на долговечности облицовочных плит.

Заливку монофракционного (монодис- персного) заполнителя осуществляют как .ненаполненной полимерной композицией указанного состава, так и композицией, наполненной заполнителем фракции от 0 до 5 мм, т.е. такой дисперсности, которая не позволяет мелкому заполнителю погрузиться в расплав под действием сил тяжести, В случае использования наполненной композиции снижается расход полимерных компонентов.

Структурообразование связующего происходит за счет инициированной полимеризации ОЭА в присутствии ПВХ. При температуре 140-150°С и рекомендуемом содержании инициатора (парофора) кинетика нарастания вязкости системы способствует постепенному образованию формостабильных структур, При достижении превращения ОЭА до степени, соответствующей 50-70%, прочность образовавшихся структур позволяет зафиксировать монофракционный заполнитель и при этом сохраняется такая подвижность композиции, при которой повышение давления на нее расплава до 0,5-1,6 МПа приводит к ее перемещению по поверхности заполнителя, различным образом обволакивая его. Такие натеки полимерной композиции на выступающие зерна заполнителя обеспечивают надежную фиксацию их в теле плиты и значительно расширяют декоративные возможности, В процессе дальнейшей выдержки окончательно завершается формирование структуры связующего как на поверхности заполнителя, так и в межгранульном пространстве.

П р и м е р. В форму, смазанную высокотемпературной смазкой Циатим, через отверстие в днище подают расплав олова, 0 висмута и свинца с температурой 145°С. В форму засыпают слой заполнителя, предварительно нагретого до 145°С. Сверху заливают полимерную композицию, состава, мас.ч.: ПВХ 100; ОЭА 60; порофор 0,1. После 5 выдержки в течение 20 мин, что соответствует достижению композицией 60%-ной степени отверждения, повышают уровень, расплава в форме на 0,1 МПа, а после окончательного отверждения композиции (50 0 мин от момента заливки) расплав сливают через отверстие в днище формы и изделие распалубливают.

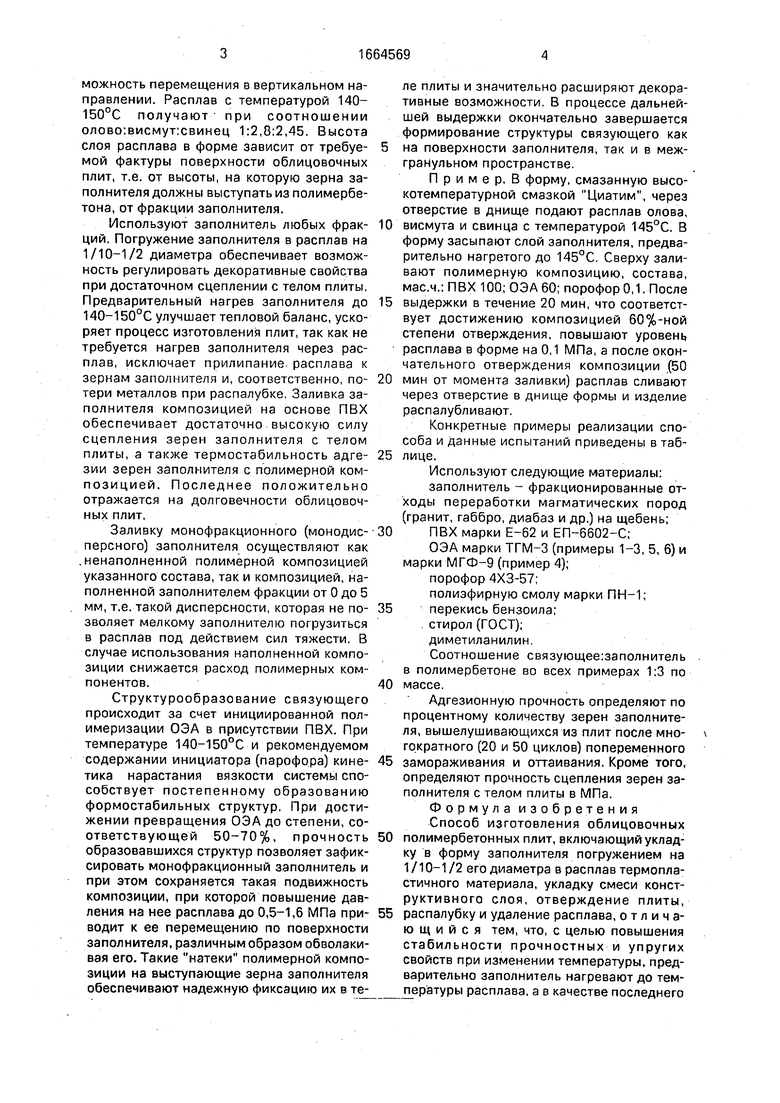

Конкретные примеры реализации способа и данные испытаний приведены в таб- 5 лице.

Используют следующие материалы: заполнитель - фракционированные отходы переработки магматических пород (гранит, габбро, диабаз и др.) на щебень; 0 ПВХ марки Е-62 и ЕП-6602-С;

ОЭА марки ТГМ-3 (примеры 1-3, 5, 6) и марки МГФ-9 (пример 4); порофор 4X3-57; полиэфирную смолу марки ПН-1; 5 перекись бензоила; стирол (ГОСТ); диметиланилин.

Соотношение связующее:заполнитель в полимербетоне во всех примерах 1:3 по 0 массе.

Адгезионную прочность определяют по процентному количеству зерен заполнителя, вышелушивающихся из плит после мно- гократного (20 и 50 циклов) попеременного 5 замораживания и оттаивания. Кроме того, определяют прочность сцепления зерен заполнителя с телом плиты в МПа. Формула изобретения Способ изготовления облицовочных 0 полимербетонных плит, включающий укладку в форму заполнителя погружением на 1/10-1/2 его диаметра в расплав термопластичного материала, укладку смеси конструктивного слоя, отверждение плиты, 5 распалубку и удаление расплава, отличающийся тем, что, с целью повышения стабильности прочностных и упругих свойств при изменении температуры, предварительно заполнитель нагревают до температуры расплава, а в качестве последнего

используют спалав олова, висмута и свинца с температурой плавления 140-150°С, при этом смесь конструктивного слоя содержит, мае.ч.: поливинилхлорид 100; олигоэфирак- рилат 50-70; азоизодинитрил диизомасляной кислоты 0,05-0.5, причем в процессе отверждения плиты после достижения 50- 70%-ной степени отверждения повышают давление расплава до 0,5-1,6 МПа и выдерживают до окончания отверждения.

Авторы

Даты

1991-07-23—Публикация

1989-03-15—Подача