Изобретение относится к химической технологии, в частности к способам получения иодидов и иодатов щелочных и щелочноземельных металлов, которые находят применение в качестве химических реактивов, в фармакопее, в производстве фотоматериалов.

Цель изобретения - повышение выхода по иоду и увеличение производительности процесса.

Пример 1. Получение йодида калия. Исходный йод загрязнен органическими и неорганическими примесями (12 86,0 %, органические примеси 0,20 %, зола 0.17 %. нелетучие 0,37 %, вода до 100 %). Для очистки йода его подвергают плавке под слоем серной кислоты при 150° С. Расплав йода имеет состав:Э2 99,5 %, органические примеси 0,033 %, нелетучие 0,037 %, зола 0,004 %. Выход йода в расплав 98,0 %.

Гидроксид калия используют квалификации х.ч в виде раствора с массовой долей 18,4 % КОН. Процесс синтеза ведут при расходе расплава 800 кг/ч, температуре расплава 150° С, значение критерия Рейнольдса (Явц) 600.

Полученная в результате синтеза реакционная масса содержит КЗ 31,9 %, К30з8,2 %.l20,4%.

Выход по йоду на стадии синтеза составляет 99,8 %.

Реакционную массу при 60-70° С обрабатывают муравьиной кислотой, 86,0 % НСООН, взятой в количестве 96 % от стехиометрии по отношению к йодату и йоду. В полученном растворе примеси иодата и йода полностью восстанавливают кипячеON О J VJ

СО Ю

ием с металлическим железом, Примеси - ульфат-иона очищают обработкой раствора гидроксидом бария при стехиометриче- ком соотношении реагентов, температуре 100° С, выдержке после обработки в тече- 5 ние 1,5 ч. Примеси тяжелых металлов из - раствора осаждают раствором гидроксида калия при 95° С до достижения рН 10,8, Раствор йодида калия отфильтровывают от шлама, упаривают до концентрации 80 % 10 КЗ, охлаждают до 25° С, выкристаллизовывают йодид калия, который отделяют на центрифуге от маточника и высушивают в ушилке кипящего слоя при 140° С. Получают продукт, соответствующий квалифика- 15 ции ч.д.а, выход по йоду (с учетом оизвлечения из маточника) составляет 98,4 % в расчете на йод в расплаве.

Суммарный выход по йоду в расчете на исходный некондиционный йод 96,4 %. 20

Пример 2. Получение йодида и ± йодата калия. Процесс ведут в соответствии с примером 1.

В реактор вводят 99,0 кг раствора гидроксида калия с массовой долей 45 % КОН 25 и 10 кг расплава йода с температурой 150° С со скоростью в расчете на 1 м3 реакционного объема 1200 кг/ч. Перемешивание ре- аге нтов ведут с интенсивностью, характеризующейся Рец 600. Полученную 30 реакционную смесь охлаждают до 20° С, разделяют на фильтре маточный раствор, содержащий50 % КЗ, 2,4 % К30з,0,2 % КОН и кристаллы йодата калия. Йодат-сырец гфомывают на фильтре дистиллированной 35 водой до концентрации 0,04 % 3 затем растворяют в дистиллированной воде, очищают от мехпримесей фильтрованием, перекристалл и зовы ва ют, высушивают. Получают 2,17 кг йодата калия квалифика- 40 ции ч.д.а. Промводы от промывки йодата присоединяют к маточному раствору, содержащему йодид калия с примесями. Маточный раствор обрабатывают муравьиной кислотой, затем довосстанавливают приме- 45 си йодида и йода металлическим железом. - Полученный раствор йодида калия далее перерабатывают в соответствии с примером 1. Получают 6,7 кг Ю марки ч.д.а. Выход по йоду в продукты (КСЮз и КЗ) с учетом допол- 50 нительной переработки маточников и доиз- влечение 4,5 кг КЗ составляет 98,3 %.

Пример 3. Получение йодида бария и йодата бария.

Расплав йода, полученный по примеру 55 1, с температурой 150° С дозируют в реактор вместимостью 1,2 дм , в который загружают 0,94 кг Ва(ОН)а х 8НаО марки ч и 0,492 кг воды. Вводят 0,744 кг йода в течение 30 мин, расход йода в расчете на 1 м3 реакци-

онного объема составляет 1500 кг/ч Рец 600.

После введения йода реакционную массу выдерживают при перемешивании в течение 10 мин, отфильтровывают, промывают, высушивают осадок йодата бария. Получают 234 г Ва(30з)2 марки ч.д.а. Фильтрат кипятят с металлическим железом, обрабатывают 0,002 кг Ва(ОН)2 х 8НгО до рН 9,0 повторно профильтровывают, упаривают, кристаллизуют, сушат 780 г ВаЭа х 2Й20. Продукт соответствует квалификации ч. Выход по йоду в продукты с учетом переработки маточника и доизвлечения 248 г Ва 32х2Н20 составляет 98,0 %.

Несмотря на резкое увеличение температуры йода, вводимого в реакционную смесь (упругость паров йода возрастает от 0,068 кПа при 30° С до 52,4 кПа при 160° С), вследствие изменения агрегатного состояния йода и повышения его температуры скорость процесса взаимодействия йода с гидроксидом металла возрастает настолько резко, что это приводит к существенному снижению концентрации йода с реагирующей смеси и к практически полному исключению потерь йода за счет испарения из реакционной смеси.

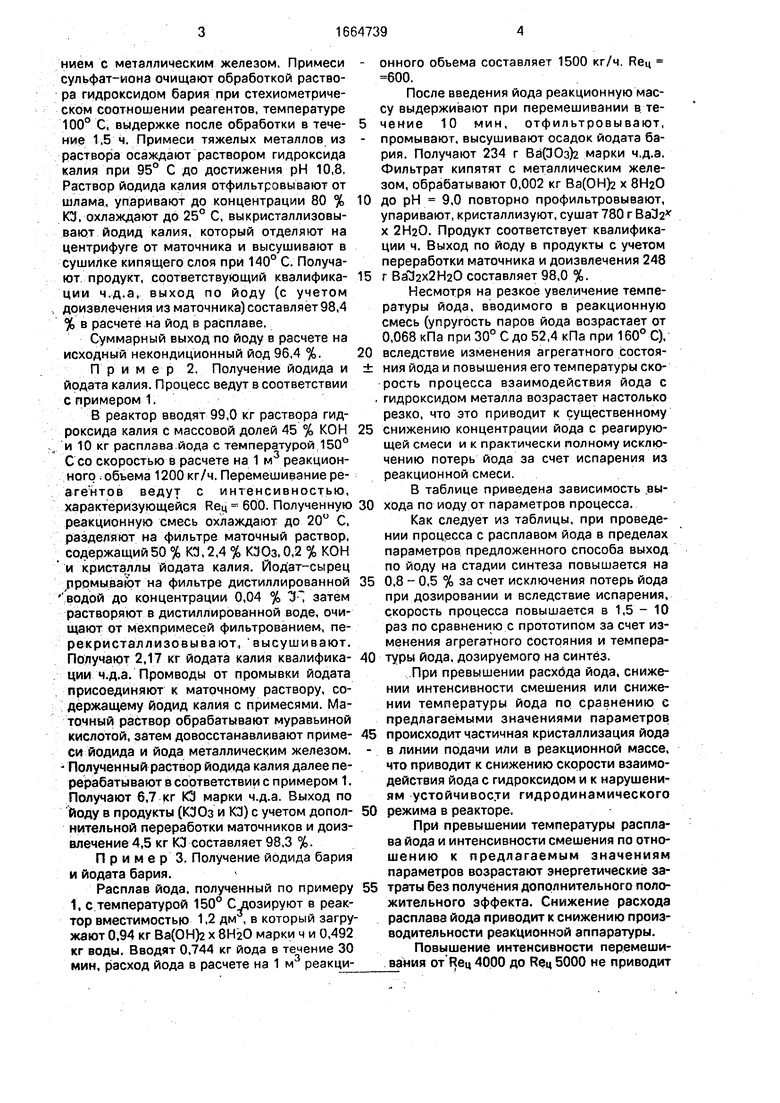

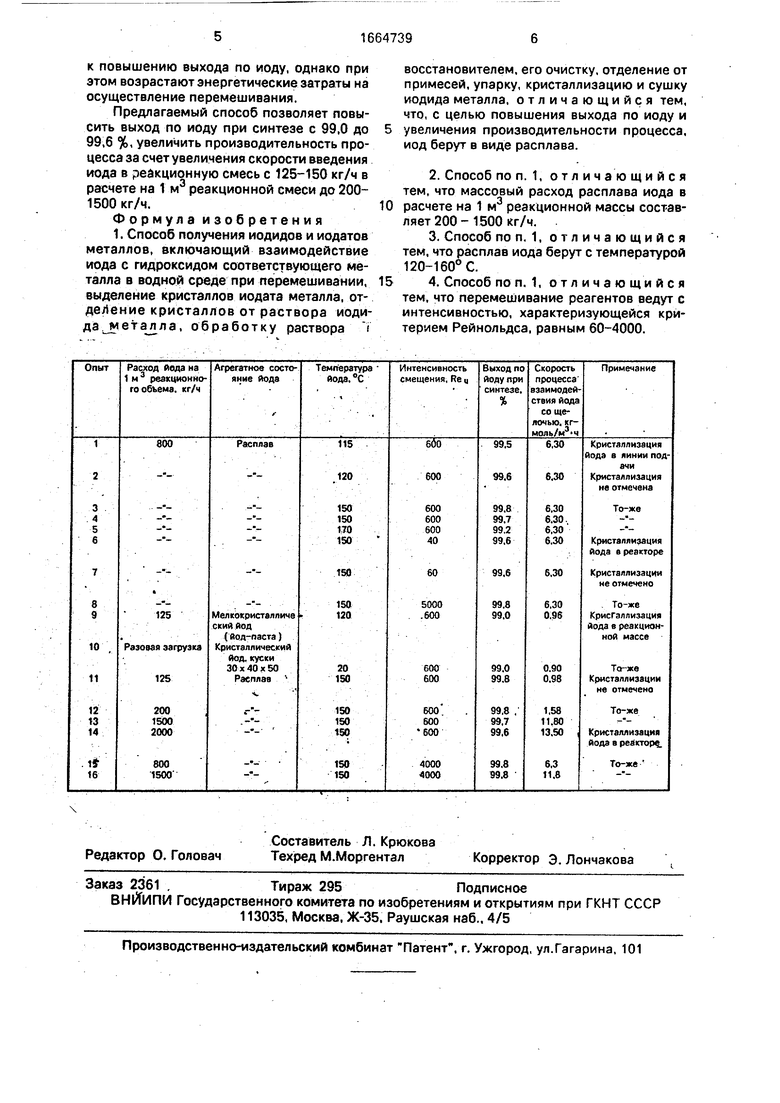

В таблице приведена зависимость выхода по иоду от параметров процесса.

Как следует из таблицы, при проведении процесса с расплавом йода в пределах параметров предложенного способа выход по йоду на стадии синтеза повышается на 0,8 - 0,5 % за счет исключения потерь йода при дозировании и вследствие испарения, скорость процесса повышается в 1,5 - 10 раз по сравнению с прототипом за счет изменения агрегатного состояния и температуры йода, дозируемого на синтез.

При превышении расхбда йода, снижении интенсивности смешения или снижении температуры йода по сравнению с предлагаемыми значениями параметров происходит частичная кристаллизация йода в линии подачи или в реакционной массе, что приводит к снижению скорости взаимодействия йода с гидроксидом и к нарушениям устойчивос.ти гидродинамического режима в реакторе.

При превышении температуры расплава йода и интенсивности смешения по отно- шению к предлагаемым значениям параметров возрастают энергетические затраты без получения дополнительного положительного эффекта. Снижение расхода расплава йода приводит к снижению производительности реакционной аппаратуры.

Повышение интенсивности перемеши- jjanHH от Нвц 4000 до Рец 5000 не приводит

к повышению выхода по иоду, однако при этом возрастают энергетические затраты на осуществление перемешивания.

Предлагаемый способ позволяет повысить выход по иоду при синтезе с 99,0 до 99,6 %, увеличить производительность процесса за счет увеличения скорости введения иода в реакционную смесь с 125-150 кг/ч в расчете на 1 м3 реакционной смеси до 200- 1500 кг/ч.

Формула изобретения 1. Способ получения иодидов и иодатов металлов, включающий взаимодействие иода с гидроксидом соответствующего металла в водной среде при перемешивании, выделение кристаллов иодата металла, отделение кристаллов от раствора иоди- да еталла, обработку раствора i

восстановителем, его очистку, отделение от примесей, упарку, кристаллизацию и сушку иодида металла, отличающийся тем, что, с целью повышения выхода по иоду и увеличения производительности процесса, иод берут в виде расплава.

2.Способ по п. 1, отличающийся тем, что массовый расход расплава иода в

0 расчете на 1 м3 реакционной массы составляет 200 - 1500 кг/ч.

3.Способ по п. 1, отличающийся тем, что расплав иода берут с температурой 120-160° С.

5 4. Способ по п. 1, отличающийся тем, что перемешивание реагентов ведут с интенсивностью, характеризующейся критерием Рейнольдса, равным 60-4000.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЙОДАТА И ЙОДИДА КАЛИЯ | 2005 |

|

RU2305066C2 |

| Способ получения иодида и иодата натрия | 1984 |

|

SU1224257A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЙОДИДА КАЛИЯ | 2002 |

|

RU2210532C1 |

| Способ получения иодата калия из иодида калия | 2022 |

|

RU2780562C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЙОДАТА КАЛИЯ | 2015 |

|

RU2563870C1 |

| Способ получения иодата калия из иода | 2019 |

|

RU2732691C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЙОДАТА КАЛИЯ (ВАРИАНТЫ) | 2002 |

|

RU2210533C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОЛЕЙ ЙОДНОВАТОЙ КИСЛОТЫ | 2015 |

|

RU2563869C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ГИДРОМИНЕРАЛЬНОГО СЫРЬЯ | 1997 |

|

RU2132819C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРА НИТРАТА РОДИЯ | 2000 |

|

RU2208586C2 |

Изобретение относится к химической технологии, в частности к способам получения иодидов и иодатов металлов. В реакционную смесь, содержащую гидроксид металла, воду, продукты реакции, йод подают в виде расплава с температурой 115 - 160°С, с массовым расходом в расчете на 1 м3 реакционной смеси в пределах 200 - 1500 кг/ч при интенсивности смешения реагентов, характеризующейся значением модифицированного критерия Рейнольдса в пределах 60 - 4000. Реакционную смесь охлаждают, разделяют кристаллы иодата металла и маточный раствор. Маточный раствор обрабатывают восстановителем, очищают от примесей, охлаждают, кристаллизуют иодид металла. Изобретение позволяет повысить выход по иоду на стадии синтеза с 99,0% до 99,6 - 99,8%, увеличить производительность процесса за счет увеличения скорости введения иода в реакционную смесь с 125 - 150 кг/ч в расчете на 1 м3 реакционной смеси до 200 - 1500 кг/ч.

| Способ получения иодида и иодата натрия | 1984 |

|

SU1224257A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-07-23—Публикация

1988-09-01—Подача