3 146891

е нагреиа в теплообменнике 5 до 0- регенерированным «1бс.орбентом поают п.од нижнюю тарелку этого же аборбера 4. На верхнюю тарелку абсорбеа 4, работающего при давлении 3,0- 3,5 МПа, подают из сепаратора 7 предварительно насьш1енный отбензиненным газом и охлажденный в холодильнике 6 до температуры (-20)-(-30) С абсор- tO бент/ Абсорбент извлекает из газа углеводороды и после отпарки метана в нижней половине фракционирующего абсорбера 4 за счет подогрева в подогревателе 8 с низа абсорбера 15 4 поступает в деэтанизатор 9 для отпарки увлеченного при абсорбции этана. С верха абсорбера 4 и деэта- , низатора 9 отбензиненный газ и этан через холодильники 6 и 10 и сепарато- 20 ры 7 и 1Г направляют в магистральный трубопровод товарного газа, С низа деэтанизатора 9 насыщенный углеводородами абсорбент подают в ректификационную колонну 12 для регене- 25 рации абсорбента и выделения углеводородов . Углеводороды С з+в конденсируются в холодильнике 13; и через рефлюксную емкость 14 выводятся в качестве товарного продукта. Реге- 30 нерированный абсорбент с низа колонны 12 насосом 15 вновь подают на верхнюю тарелку абсорбера 4 и в деэтанизатор 9. Подогрев низа деэтани- затора 9 и ректификационной колонны jj 12 осуществляется с помощью подогревателей 16 и 17..

Пример 1. Сьфой газ с массовым содержанием углеводородов С 20,32% (углеводородный состав, мас.%: 40 С, 57,73; С, 21,95; Cj 11,22; изо-С 2,39; ,21; изо-С 5 1,15; H-CS 0,98; С 0,37 при давлении 3,0 МПа в количестве 120 тыс. (113000 кг/ч); после осушки на природном цеолите- дБ клиноптилолите в адсорбере 1 до температуры точки росы направляют на охлаждение в холодильник 2 с температуры 25°С до температуры -20°С. После охлаждения газожидкостную смесь направляют в сепаратор 3 для разделения на газ и конденсат при давлении 3,0 МПа и температуре -20°С. Из сепаратора 3 газ в количестве 196,5 тыс.м -/ч (90700 кг/ч) подают jj на 15-ю (считая снизу) тарелку фракционирующего абсорбера 4. Состав газа, мас.%: С, 69,22; ,51; С:ь6,96; изо-С 4 0,73; Н-С4 1,20; изо-С 0,22;

1

H-CS 0,14; Сб 0,02. Жидкость состава, мас .%: С, 10,81; С г 23,79; С 28,61; изр-С4 9,16; Н-С4 16,5; изо-С 4,94; 4,40; Ct 1,79. из сепаратора в количестве 22300 кг/ч нагревают в теплообменнике 5 регенерированным абсорбентом до , затем подают под нижнюю тарелку абсорбера 4. На верхнюю тарелку этого же абсорбера подают абсорбент, предварительно насы- щенньй отбензиненным газом с одновременным охлаждением в пропановом холодильнике б до температуры -20 С. Количество подаваемого абсорбента составляет 0,50кг/м газа (60000 кг/ч) Абсорбент извлекает из газа углеводороды , и с низа фракционирующег абсорбера его направляют в деэтанизатор 9 для отпарки увлеченного им этана. С верха абсорбера 4 через холодильник 6 и сепаратор 7 уходит отбензиненный газ в магистральный газопровод следующего состава, мас.%: GI 78,58; С, 20,71; С э 0,32; изо-С j 0,02; H-CS 0,02; , в количестве 103,9 тыс. (82500 кг/ч). С верха деэтанизатора 9 в магистральный газопровод уходит этановая фракция состава, мас.%: С , 1,84; С г 95,37; С,, 2,79, в количестве 6,0 тыс. (8200 кг/ч).

В качестве абсорбента была использована углеводородная смесь следующего состава, мас.%: изо-Сs 0,60; H-CS 0,96; С 468,38; С, 19,53; С, 9,69; Cj 0,84 с молекулярной массой

99.6Абсорбент, насыщенный углеводородами , с низа деэтанизатора 9 подают в ректификационную колонну 12 для его регенерации и выделения уг- леводородов (нестабильного бент ). Регенерированньм абсорбент с низа колонны 12 направляют в теплообменник 5 для нагрева жидкости, уходящей из сепаратора 3 в абсорбер 4 (под нижнюю тарелку). С верха ректификационной колонны 12 уходят товарные углеводороды Сj eсостава, мас.%: С, 0,86; Сj 54,72; изо-С 12,00; н-С421,12; изо-С у 5,75; H-Cj 4,90; С 4 0,65, в количестве 22300 кг/ч.

При описанных условиях из газа было извлечено углеводородов С 187,3 тыс.т/г. Отбор потеяац ала составил мас.%.

Примеры 2-15. Аналогично примеру 1 проводят извлечение углеводородов Cj+a газа при различных условиях работы сепаратора и абсорбера.

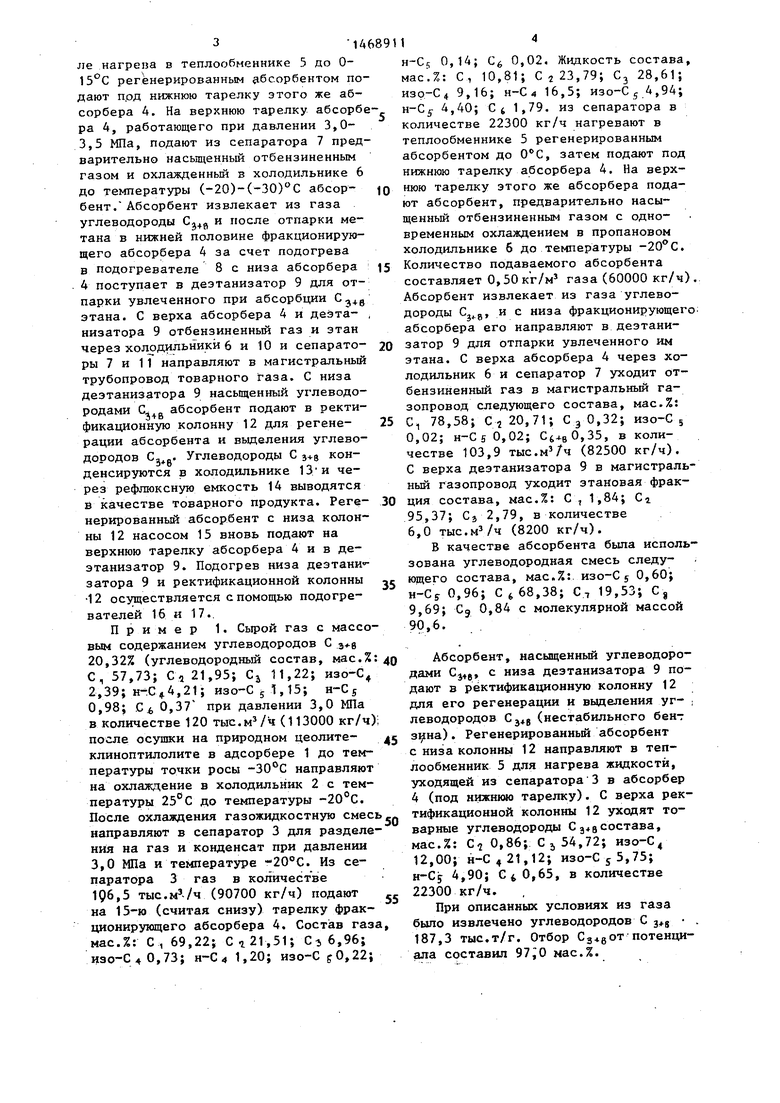

Результаты приведены в табл. 1.

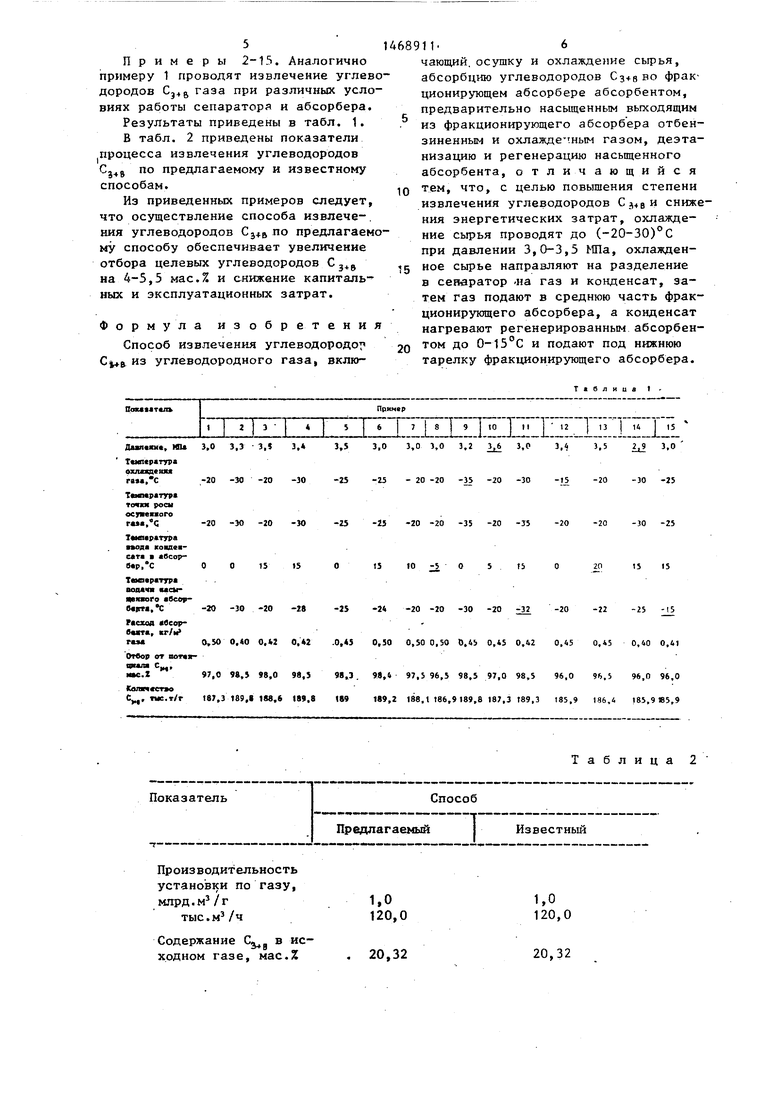

В табл. 2 приведены показатели процесса извлечения углеводородов по предлагаемому и известному способам.

Из приведенных примеров следует, что осуществление способа извлече-. НИН углеводородов С3+5 о предлагаемому способу обеспечивает увеличение отбора целевых углеводородов С на 4-5,5 мае.7. и снижение капиталь- ных и эксплуатационных затрат.

Формула изобретения

Способ извлечения углеводородот из углеводородного газа, вклю468911.6

чающий, осушку и охлаждение сьфья, абсорбцию углеводородов Сз+в во фракционирующем абсорбере абсорбентом, предварительно насыщенным выходящим из фракционирующего абсорбера отбен- зиненным и охлажде-тным газом, деэта- низацию и регенерацию насыщенного абсорбента, отличающийся

10 тем, что, с целью повышения степени извлечения углеводородов CJ+B снижения энергетических затрат, охлаждение сьфья проводят до (-20-30) С при давлении 3,0-3,5 МПа, охлажден 5 ное сырье направляют на разделение в сепаратор -на газ и конденсат, затем газ подают в среднюю часть фракционирующего абсорбера, а конденсат нагревают регенерированным абсорбентом до и подают под нижнюю

20

тарелку фракционирующего абсорбера.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ПОЛУЧЕНИЯ ПРОПАНА | 2004 |

|

RU2275223C2 |

| Установка выделения этана и углеводородов С из природного газа | 2023 |

|

RU2815995C1 |

| Способ разделения газовой смеси углеводородов @ - @ | 1982 |

|

SU1161506A1 |

| СПОСОБ И УСТАНОВКА ЗАМЕДЛЕННОГО КОКСОВАНИЯ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2012 |

|

RU2541016C2 |

| УСТАНОВКА НИЗКОТЕМПЕРАТУРНОЙ СЕПАРАЦИИ С ФРАКЦИОНИРУЮЩЕЙ АБСОРБЦИЕЙ НТСФА ДЛЯ ПЕРЕРАБОТКИ ПРИРОДНОГО ГАЗА С ВЫДЕЛЕНИЕМ УГЛЕВОДОРОДОВ C (ВАРИАНТЫ) | 2018 |

|

RU2694735C1 |

| УСТАНОВКА НИЗКОТЕМПЕРАТУРНОЙ ФРАКЦИОНИРУЮЩЕЙ АБСОРБЦИИ НТФА ДЛЯ ПЕРЕРАБОТКИ ПРИРОДНОГО ГАЗА С ВЫДЕЛЕНИЕМ УГЛЕВОДОРОДОВ C (ВАРИАНТЫ) | 2018 |

|

RU2694731C1 |

| СПОСОБ ОЧИСТКИ ПРИРОДНОГО ГАЗА ОТ ПРИМЕСЕЙ ПРИ ЕГО ПОДГОТОВКЕ К ПОЛУЧЕНИЮ СЖИЖЕННОГО МЕТАНА, ЭТАНА И ШИРОКОЙ ФРАКЦИИ УГЛЕВОДОРОДОВ | 2015 |

|

RU2602908C9 |

| СПОСОБ ФРАКЦИОНИРОВАНИЯ НЕФТИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2100403C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ГАЗОВ | 2012 |

|

RU2483783C1 |

| Способ разделения углеводородных газов | 1982 |

|

SU1130716A1 |

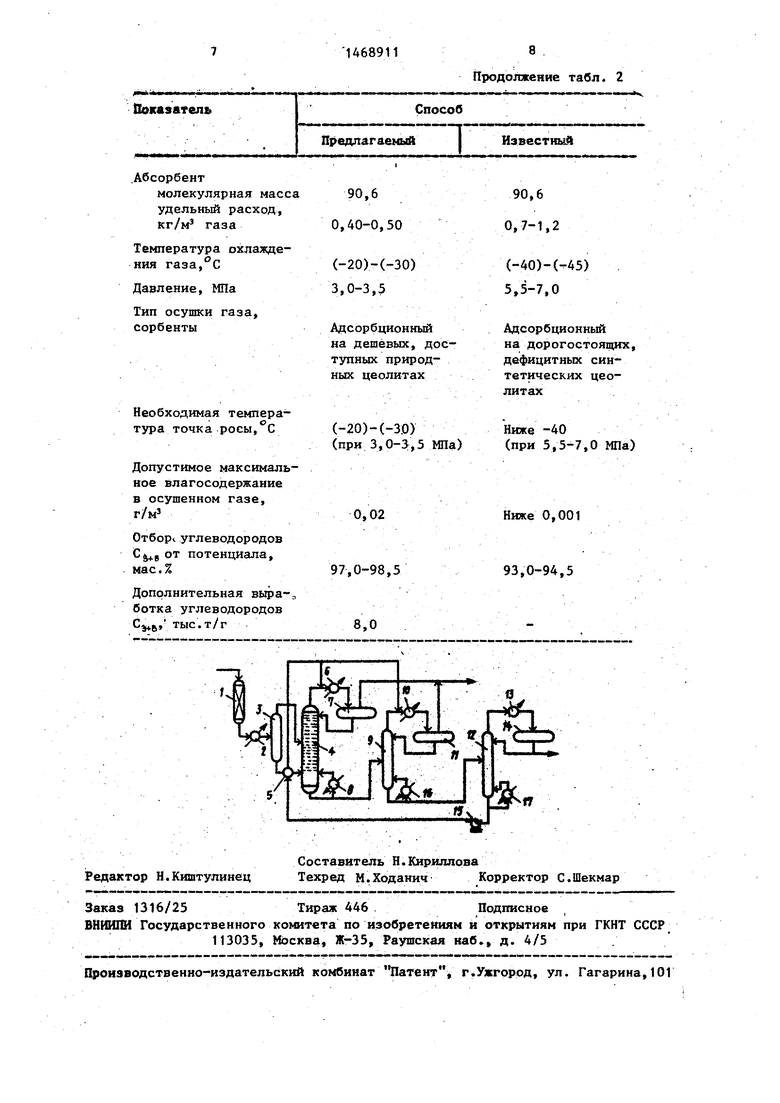

Изобретение относится к нефтехимии, в частности к извлечению углеводородов С из углеводородного га- за. Цель - повышение степени извлечения углеводородов и снижение энергетических затрат. Извлечение включаI Изобретение относится к способам абсорбционного разделения углеводородных газов и углеводородов (нестабильного бензина) и может быть использовано в нефтяной, газовой и нефтехимической промышленности. Цель изобретения - пов ш1ение степени извлечения углеводородов , а также снижение энергетических затрат на процесс извлечения из газа уг- Леводородов C,j46. На чертеже приведена схема осуществления способа. ет предварительную осушку и охлаждение до температуры минус 20-30 с сырого газа, разделение образовавшейся газожидкостной смеси в сепараторе на газ и конденсат, раздельную подачу газа в среднюю часть, а конденсата после его предварительного подогрева регенерированным абсорбентом - под нижнюю тарелку фракционирующего абсорбера, давление в котором поддерживают 3-3,5 МПа, абсорбцию углеводородов абсорбентом, предварительно охлажденным и насыщенным газом с верха абсорбера, деэтанизацию полученного с низа абсорбера насыщенного абсорбента, последующую его регене- ра1цию с получением углеводородов Cjtg и регенерированного абсорбента, возвращаемого на стадию абсорбции. Способ обеспечивает увеличение отбора целевых углеводородов на 4 - 5,5 мас.% и снижение капитальных и эксплуатационных затрат. 1 ил., 2 табл. (Л с 4 о 00 оэ Природный или нефтяной газ под давлением 3,0-3,5 МПа после неглубокой осушки в адсорбере 1 на природном цеолите до температуры точки росы направляют в холодильник 2,. где его охлаждают до температуры (-20)-(-30) С, после чего образовавшуюся газожидкостную смесь подают в сепаратор 3 Для разделения на газ и жидкость (углеводородньй конденсат). Газ с температурой (-20)-(-30) с направляют в среднюю часть фракционирующего абсорбера 4, а жидкость пос

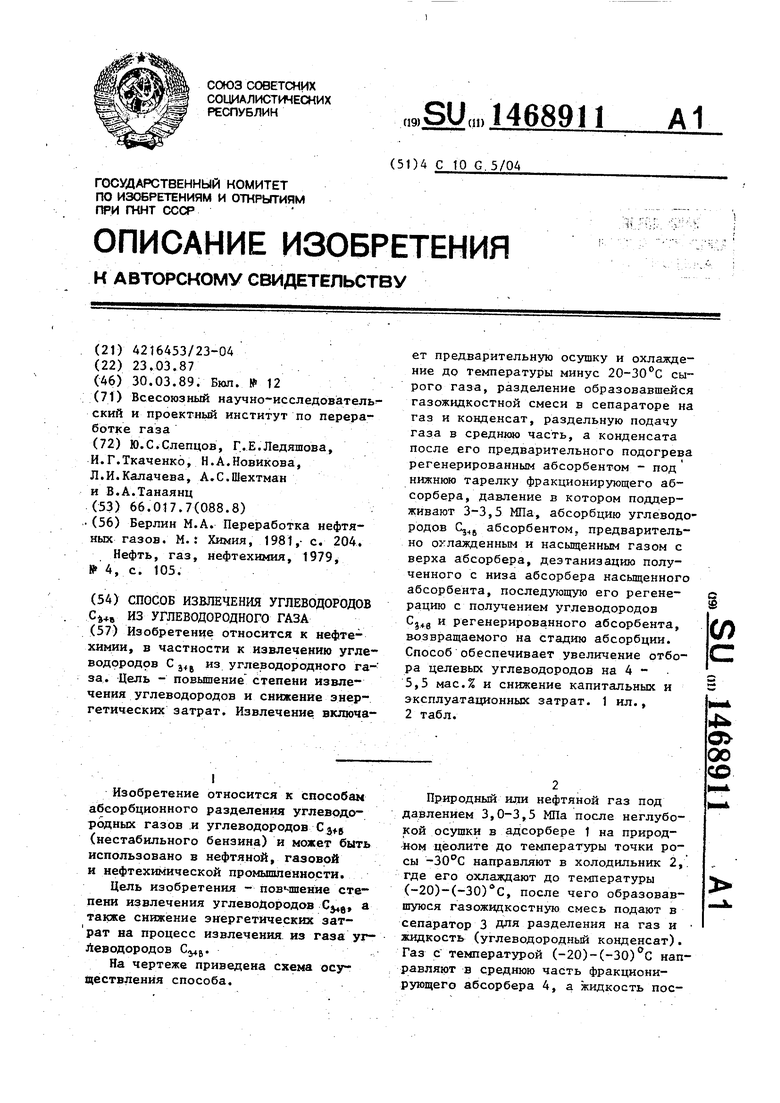

Поммтспь

Пример

236 I7 I 89I 10 Т II 1 12 I 13 j 14 I

Дшшш. МП J.O 3,3 3,« 3.3,S3,0 3,0 3,0 3,2 2il l -5it

TtMtcp«T7pa

охлпдст

,С

Тоопратур гапя росы осттпого ,С

юода комдем- еата 0сор , С

-20 -30 -20 -30-25-25 - 20 -20 -35 -20 -30-1 -20-30 -25

-20 -30 -20 -30-25-25 -20 -20 -35 -20 -35-20-20-30 -25

1515

Т5

2(1

15 15

О1510 О5

Т«МП Р«ТГР

ueuufiaore «всврe«imi.C-20 -30 -20 -28-J5-24 -20 -20 -30 -20 -32

PicxoA «веор- випл, кг/и гам

ОтОор от С„,

lac.l97,0 98,5 98,0 98,598,3. 98,4 97,596,5 98,5 97,0 98,5 96,0 9(,5 96,0 96,0

Keian«CT o

С, тмс.т/г 187,3189,1188.6 189,8 189189,2 188,1186,9)89,8187,3189,3 185,9 186,4 185,9 в5,9

-20-22-25 М5

0,50 О.«0 0,« 0,2 .0,5 0,50 0,50 0,50 0,4Ь 0,45 0,42 0,45 0,45 0,40 0,41

Содержание С в исходном газе, мас.%

Тяблниа 1

Пример

Т5

2(1

15 15

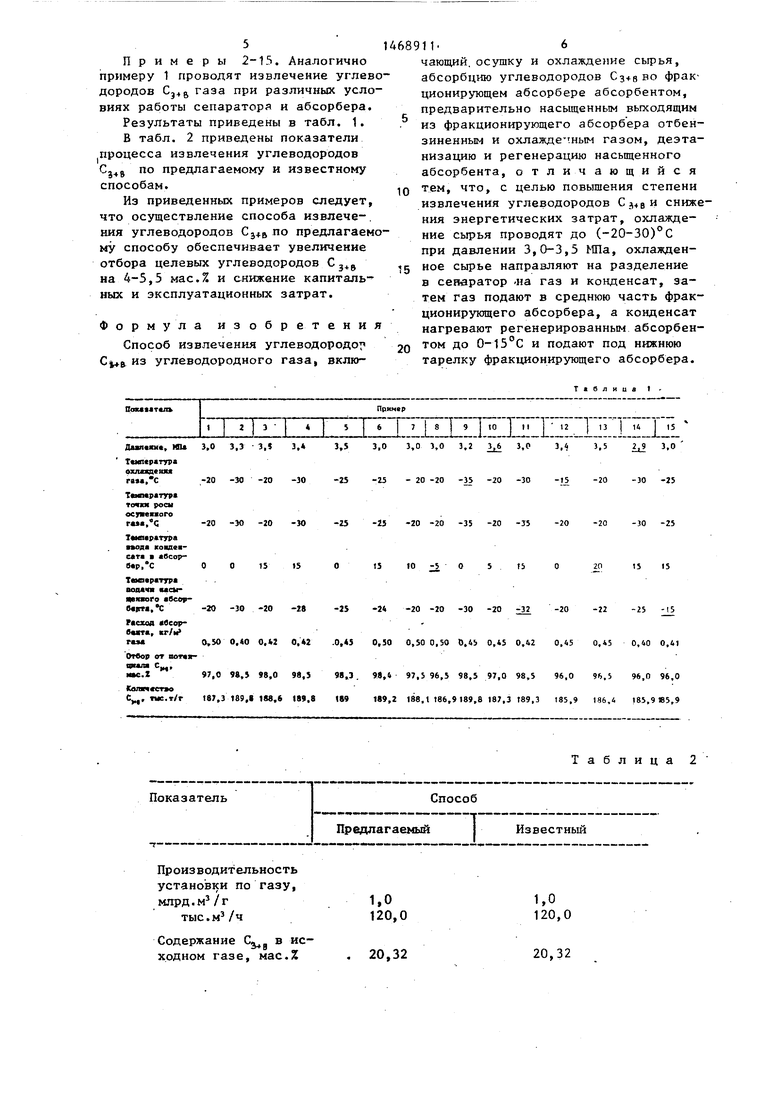

Таблица 2

20,32

20,32

газа,

Адсорбционный на дешёвых, дос- тзщных природных цеолитах

Необходимая температура точка росы,с

Допустимое максимальное влагосодержание в осушенном газе, г/м

Отбор, углеводородов от потенциала, мас.%

Дополнительная выра-. ботка углеводородов Cj., тыс.т/г

(-20)-(-3:0)Нгасе -АО

(при 3,0-3,5 МПа)(при 5,5-7,0 МПа)

0,02

97,0-98,5 8,0

Ниже 0,001 93,0-94,5

Продолжение табл. 2

Адсорбционный на дорогостоящих, дефицитньк синтетических цеолитах

Ниже 0,001 93,0-94,5

| Берлин М.А | |||

| Переработка нефтяных газов | |||

| М | |||

| : Химия, 1981,- с | |||

| Ротационный фильтр-пресс для отжатия торфяной массы, подвергшейся коагулированию, и т.п. работ | 1924 |

|

SU204A1 |

| Транспортер для перевозки товарных вагонов по трамвайным путям | 1919 |

|

SU105A1 |

Авторы

Даты

1989-03-30—Публикация

1987-03-23—Подача