Изобретение относится к легкой промышленности и может быть использовано при отделке спилка от свиных шкур.

Цель изобретения - получение материала из спилка от свиных шкур.

Согласно способу нанесения резинового лицевого покрытия с имитацией кожеподобной поверхности путем напыления на волокнистую основу в электрополе высокого напряжения резиновой смеси, находящейся в пластоэластическом состоянии, содержащей синтетические бутадиенстирольные каучуки СКС-ЗОАРКПН и БС-45АКН, молотую серу, ускоритель вулканизации, наполнитель, оксид цинка, стеарин, минеральное масло, тиурам, противостаритель и пигменты, с последующим уплотнением, тиснением и вулканизацией, резиновая смесь дополнигельно содержит полипропилен, в качестве ускорителя вулканизации - каптакс и дифе- нилгуанидин, в качестве наполнителя - мел и сажу белую БС-50, а в качестве противо- старителя - 4-метил-6-трибутилфенол при следующем соотношении компонентов, мае. %:

Бутадиен-стирольный каучук СКС-ЗОАРКПН45,10-46,79

Бутадиен-стирольный каучук БС-45 АКН9,36-11,05

Молотая сера0,75-0,95

Каптакс1,80-1,90

Дифенилгуанидин1,40-1,52

Оксид цинка4,68-4,78

Минеральное масло 2,43-2,60 Мел10,95-11,69

Тиурам0,90-0,94

Белая сажа БС-5014,03-14,70

Стеарин1,61-1,78

4-Метил-6-трибутил- фенол0,47-0,51

Полипропилен2,34-2,40

Пигменты1,38-1,42

при этом покрытие напыляют на спилок от свиных шкур при напряжении электрополя 3Q-50 кВ, а уплотнение, тиснение и вулка- н зацию проводят при 120-128°С и давлении 0,20-0,25 МПа в течение 12-16 мин.

Способ осуществляют следующим об- рдзом.

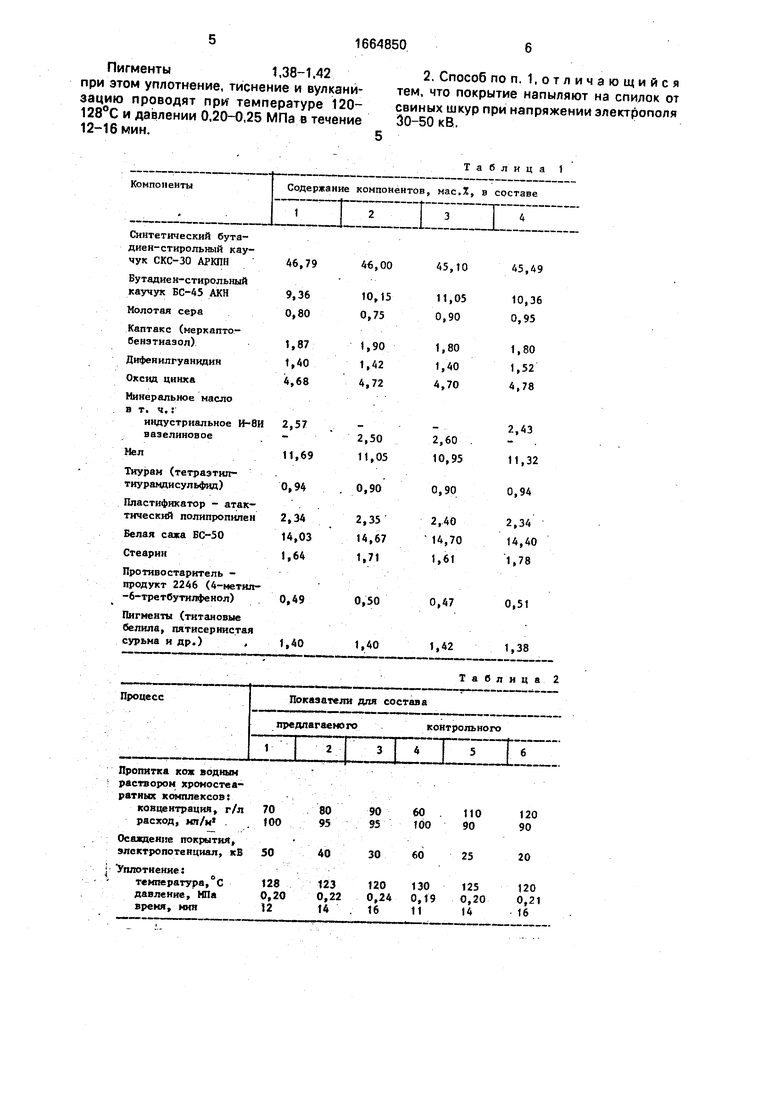

Подготовленный спилок укладывают на транспортер и подают в устройство для нанесения покрытия, где на спилок нагшляют, в электростатическом поле, аэросуспензию полимерной композиции, составы которой приведены в табл. 1.

Покрытие наносят путем диспергирования полимерной композиции высокоскоро- ctubiM измельчающим инструментом в открытом цикле дробления с одновременным напылением получаемой аэросуспен- зии на спилок, При дроблении используют инструмент типа мелкозубой фрезы, вращающейся со скоростью 2800-3000 об/мин.

Затем спилок с нанесенным покрытием поступает в устройство для уплотнения с одновременной термообработкой и тиснением. После этого готовая кожа поступает на разбраковочный стол для проверки качества, в устройства для измерения площади, на маркировку и упаковку.

Результаты приведены в табл. 2. В примере 1 используют рецептуру 1 из табл 1, в примере 2 - рецептуру 4, в примере 3 - рецептуру 2.

При концентрации растворов хромосте- аратных комплексов 60 г/л водостойкость и адгезионное взаимодействие спилка и полимера практически не повышаются, а при

концентрации 110-120 г/л резко увеличивается расход комплексов и значительно повышается жесткость кожи. Осаждение покрытия при электропотенциале менее 30 кВ увеличивает расход полимерной смеси и не обеспечивает равномерность покрытия. При увеличении температуры выше 128°С повышается жесткость кожи, при снижении давления менее 0,2 МПа и время менее 12 мин, уменьшается адгезия покрытия к спилку.

Показатели физико-механических и гигиенических свойств кожи, полученной предлагаемым способом, в сравнении с по- казателями кож, выработанных по известному способу, приведены в табл. 3.

Использование предлагаемого способа нанесения резинового лицевого покрытия с имитацией кожеподобной поверхности по- зволяет получить материал из спилка от свиных шкур.

Формула изобретения 1, Способ нанесения резинового лицевого покрытия с имитацией кожеподобной поверхности путем напыления на волокнистую основу в электрополе высокого напряжения резиновой смеси, находящейся в пластоэластическом состоянии, содержащей синтетические каучуки бутадиен-сти- рольные СКС-30 АРКПН и БС-45 АКН, молотую серу, ускоритель вулканизации, наполнитель, оксид цинка, стеарин, минеральное масло, тиурам, противостаритель и пигменты, с последующим уплотнением, тиснением и вулканизацией, отличающийся тем, что, с целью получения материала из спилка свиных шкур, резиновая смесь дополнительно содержит полипропилен, в качестве ускорителя вулканизации - каптакс и Дифенилгуанидин, в качестве наполнителя - мел и белую сажу БС-50, а в качестве противостарителя - 4-метил-6-три- бутилфенол при следующем соотношении компонентов, мас.%: Бутадиен-стирольный каучук

СКС-30 АР КП Н45,10-46,79

Бутадиен-стирольный каучук БС-45 АКН9.36-11,05

Молотая сера0,75-0,95

Каптакс1,80-1,90

Дифенилгуанидин1,40-1,52

Оксид цинка4,68-4,78

Минеральное масло 2,43-2,60 Мел10,95-11,69

Тиурам0,90-0,94

Белая сажа БС-5014,03-14,70

Стеарин1,61-1,78

4-Метил-6-трибутил- фенол0,47-0,51

Полипропилен .2,34-2,40

Пигменты1,38-1.42

при этом уплотнение, тиснение и вулканизацию проводят при температуре 120- 128°С и давлении 0,20-0,25 МПа в течение 12-16 мин.

2. Способ по п. 1,отличающийся тем, что покрытие напыляют на спилок от свиных шкур при напряжении электрополя 30-50 кВ.

| название | год | авторы | номер документа |

|---|---|---|---|

| Резиновая смесь на основе ненасыщенного каучука | 1980 |

|

SU891708A1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ТРАВМАТИЧЕСКИХ МЕТАТЕЛЬНЫХ СНАРЯДОВ ОГНЕСТРЕЛЬНОГО ОРУЖИЯ | 2009 |

|

RU2404405C1 |

| Теплозащитный материал | 2020 |

|

RU2750160C1 |

| Теплозащитный материал | 2024 |

|

RU2837040C1 |

| Теплозащитный материал | 2024 |

|

RU2829741C1 |

| КОМПОЗИЦИОННАЯ РЕЗИНОВАЯ СМЕСЬ (ВАРИАНТЫ) | 2004 |

|

RU2300538C2 |

| ВУЛКАНИЗУЕМАЯ РЕЗИНОВАЯ СМЕСЬ | 2010 |

|

RU2443730C1 |

| ТЕПЛОЗАЩИТНЫЙ МАТЕРИАЛ | 2015 |

|

RU2600063C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ | 1990 |

|

RU2022663C1 |

| РЕЗИНОВАЯ КОМПОЗИЦИЯ И ИЗДЕЛИЯ, ПОЛУЧЕННЫЕ НА ЕЕ ОСНОВЕ, И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2358627C2 |

Изобретение относится к легкой промышленности и позволяет получить материал из спилка от свиных шкур. Обработанный бахтармяный спилок от свиных шкур подвергают пропитке акриловой эмульсией со стороны бахтармы и обработке со стороны распила водным раствором хромостеаратного комплекса. Предварительно изготовленную полимерную ленту измельчают высокоскоростным инструментом с одновременным напылением образующейся аэросуспензии на спилок следующего состава, мас.%: бутадиен-стирольный каучук СКС-30 АРКПН 45,10 - 46,79, бутадиен-стирольный каучук БС-45 АКН 9,36 - 11,05, сера молотая 0,75 - 0,95,каптакс 1,80 - 1,90, дифенилгуанидин 1,40 - 1,52, оксид цинка 4,68 - 4,78, масло минеральное 2,43 - 2,60, мел 10,95 - 11,69, тиурам 0,90 - 0,94, сажа белая БС-50 14,03 - 14,70, стеарин 1,61 - 1,78, 4-метил-6-трибутилфенол 0,47 - 0,51, полипропилен 2,34 - 2,40 и пигменты 1,38 - 1,42. Напыление производят при напряжении электрополя 30 - 50 кВ, а уплотнение, тиснение и вулканизацию - при 120 - 128°С и давлении 0,20 - 0,25 МПа в течение 12 - 16 мин. 1 з.п.ф-лы, 3 табл.

Таблица 1

1

Показатели для способа предлагаемого 2

т

Предел прочности при растяжении 10 МПа, не менее, МПа

1,4

Напряжение при проявлении трещин покрытия (10 МПа), не менее, МПа

Удлинение при растяжении 10 МПа, %

Устойчивость покрытия к многократному изгибу, не менее, балл

Воздухопроницаемость,

см2/см2, ч

Паропроницаемость, мг/см2. ч

Водопроницаемость, мин

Таблица 3

известного

1,4

1,4

1,4

4,04,04,0

114,2105,1

2,92,7

109117180-230

| Технология производства кож Лева- каст, Велюр, Бутадиен из спилка-полуфабриката хромового дубления | |||

| Рассказово, 1986 | |||

| Производство обувного материала для верха спортивной обуви методом аэрозольного напыления эластомеров | |||

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| М.: НИИР, 1983, с | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-07-23—Публикация

1988-12-21—Подача