Изобретение относится к трибологии и может быть использовано при изготовлении и контроле качества инструментальных сверхтвердых и керамических материалов.

Цель изобретения - снижение трудоемкости за счет уменьшения необходимого количества измерений износа.

При абразивном изнашивании нескольких образцов в одинаковых условиях величина съема материала для каждого образца обратно пропорциональна его износостойкости. Измерение этой величины позволяет определить износостойкость данного материала.

Пример реализации способа. Исследуемые образцы спекают из кубического нитрида бора, а эталонные образцы в количестве трех штук изготовляют из алмазных зерен. Образцы размещают по окружности на планшайбе, причем угол между эталонными образцами составляет 120°, а их высота и диаметр соответствуют высоте и диаметру исследуемых образцов. Совместное изнашивание образцов осуществляют

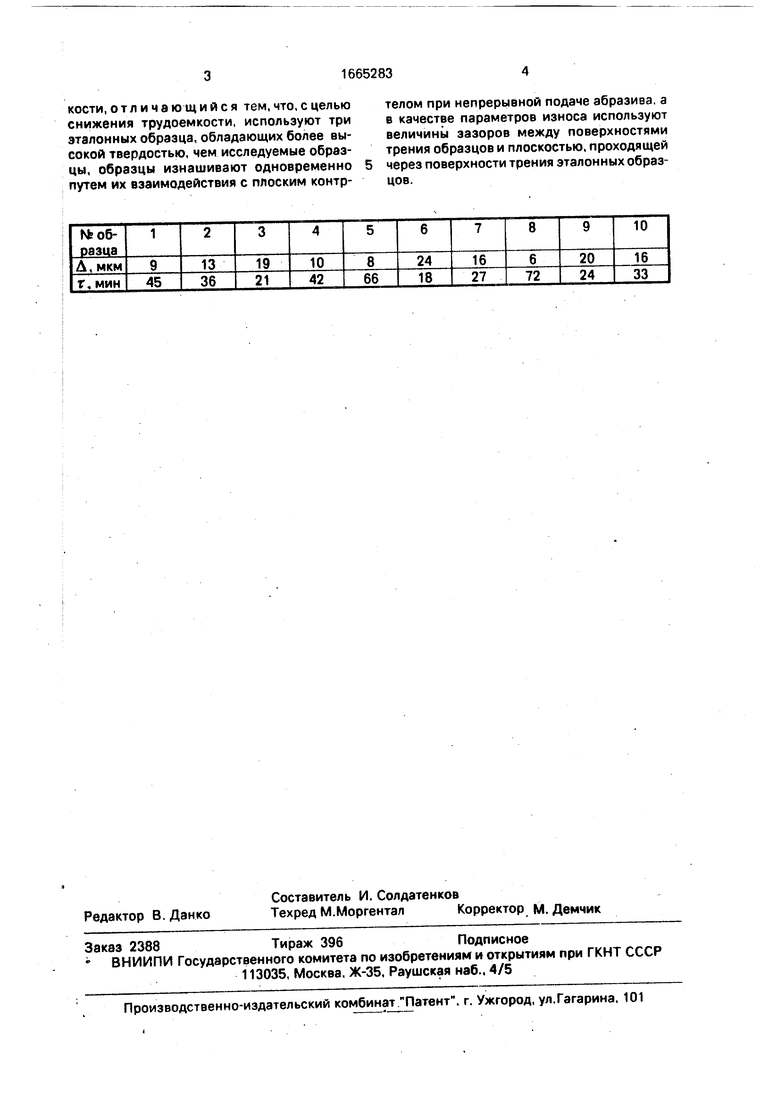

путем шлифования их водной суспензией абразива из электрокорунда зернистостью 50 мкм на плоском шлифовальнике из чугуна. После 3 мин шлифования определяют оптиметром зазор Д между поверхностью трения каждого исследуемого образца и плоскостью, образованной поверхностями трения эталонных образцов. Образцы, для которых соответствующее Д меньше, имеют большую износостойкость. В таблице представлены измеренные значения Д а также значения т условной долговечности, полученные путем традиционных испытаний на износ. Данные результаты свидетельствуют о справедливости предполагаемой связи Д с износостойкостью материала.

Ф о р м у л а и з о б р е т е н и я Способ определения относительной износостойкости материалов, заключающийся в том, что осуществляют изнашивание исследуемых и эталонных образцов в одинаковых условиях и определяют параметры их износа, по которым судят об износостойО

о ел

W 00 Сл

кости, отличающийся тем, что, с целью снижения трудоемкости, используют три эталонных образца, обладающих более высокой твердостью, чем исследуемые образцы, образцы изнашивают одновременно путем их взаимодействия с плоским контртелом при непрерывной подаче абразива, а в качестве параметров износа используют величины зазоров между поверхностями трения образцов и плоскостью, проходящей через поверхности трения эталонных образцов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения относительной износостойкости материалов при абразивном изнашивании | 1988 |

|

SU1613929A1 |

| Способ оценки износостойкости керамических материалов по изменению параметра шероховатости R | 2017 |

|

RU2658129C1 |

| СПОСОБ ИСПЫТАНИЯ МАТЕРИАЛОВ НА ИЗНОСОСТОЙКОСТЬ | 1992 |

|

RU2082149C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ИЗНОСОСТОЙКОСТИ | 2009 |

|

RU2433384C2 |

| Способ определения износостойкости материалов | 1991 |

|

SU1797003A1 |

| Способ испытания покрытий на абразивное изнашивание | 1991 |

|

SU1778621A1 |

| Способ испытаний материалов на изнашивание | 1987 |

|

SU1552068A1 |

| СПОСОБ ОЦЕНКИ ИЗНОСОСТОЙКОСТИ ТОНКОСЛОЙНЫХ КЕРАМИЧЕСКИХ ПОКРЫТИЙ С ПРИМЕНЕНИЕМ МЕТОДА АКУСТИЧЕСКОЙ ЭМИССИИ | 2020 |

|

RU2751459C1 |

| Способ определения трещиностойкости хрупких неметаллических материалов | 1986 |

|

SU1355910A1 |

| Способ определения коэффициента поперечной деформации | 1987 |

|

SU1599702A1 |

Изобретение относится к трибологии. Цель изобретения - снижение трудоемкости за счет уменьшения необходимого количества измерений износа. Используют три эталонных образца, имеющих более высокую твердость чем испытуемые образцы. Осуществляют их совместное изнашивание о плоское контртело при непрерывной подаче абразива. Измеряют зазор между поверхностью трения каждого исследуемого образца и плоскостью концов эталонных образцов, по которому судят об износостойкости соответствующего материала.

| Кузнецов В.Д | |||

| Поверхностная энергия твердых тел | |||

| Устройство для автоматического пуска в ход регистрирующих механизмов в самопишущих приборах | 1925 |

|

SU1954A1 |

| Огнетушитель | 0 |

|

SU91A1 |

Авторы

Даты

1991-07-23—Публикация

1989-07-11—Подача