Изобретение относится к абразивной обработке и может быть использовано в подшипниковой промышленности при окончательной доводке шариков.

Целью изобретения является повышение качества обработки.

Доводку шариков осуществляют между двумя дисками. Шарики размещают в кольцевых канавках вращающегося диска и смачивают в три этапа. На первом этапе смачивание производят доводочной пастой, содержащей, мас. Окись хрома 3-25 Олеиновая кислота 2-8 Стеарин 2-8 Минеральное масло Остальное на втором этапе доводочной пастой, содержащей, мас. Мел 3-15 Олеиновая кислота 2-8 Минеральное масло Остальное при соотношении разовой закладки паст, использованных на первом и втором этапах (2:1)-(2:3), на третьем этапе минеральным маслом при соотношении количества разовой закладки последнего и суммарного количества разовой закладки паст, использованных на первом и втором этапах смачивания, от 1:2 до 1:1,5, при этом смачивание шариков на всех этапах производят через 2-3 ч.

Смачивание на первом этапе доводочной пастой, содержащей окись хрома, позволяет уменьшить грубое механическое воздействие режущего контура на обрабатываемую поверхность и повысить геометрическую точность обработки. Кроме того, зерна окиси хрома, внедренные в чугунные диски, не наносят на обрабатываемые шарики глубоких рисок и царапин.

Смачивание на втором этапе пастой, содержащей мел, обеспечивает предварительное выравнивание режущего контура за счет изменения величины его зерен. Это объясняется тем, что мел является мягким абразивным материалом. Процесс дробления зерен протекает с более высокой интенсивностью и способствует уменьшению их величины. Применение доводочной пасты, содержащей мел, способствует удалению с поверхности шариков окисной пленки, полученной на первом этапе. При этом последующего окисления металла не происходит, так как мел является нейтральным абразивным материалом. Таким образом, поверхность шариков приобретает некоторое повышение микротвердости, за счет которой снижается их чувствительность к воздействиям обработки и предотвращается появление поверхностных дефектов. Отсутствие штрихов вторичного отпуска (ожогов) на поверхности шариков объясняется тем, что мел, использованный в качестве абразивного материала, обладает незначительной твердостью и оказавшись в избыточном количестве на дне кольцевых канавок, не влияет на состояние поверхности шариков.

На третьем этапе происходит окончательное формирование режущего контура доводочных паст. Смачивание минеральным маслом позволяет уменьшить в пастах содержание абразивного материала. В это же время происходит увеличение количества абразивных зерен за счет их дробления, т.е. протекает интенсивный процесс диспергирования, что способствует окончательному выравниванию режущего контура. Ввиду того, что режущий контур доводочных паст отличается подвижностью абразивных зерен, происходит процесс тонкого резания. Кроме того, применение минерального масла исключает повреждение обрабатываемой поверхности. В результате этого способ доводки обеспечивает повышение качества обработки шариков.

Предложенный способ доводки шариков реализуется следующим образом.

Окончательную доводку производят на элеваторном шарикодоводочном станке мод. ВШ-314М (производство Витебского станкостроительного завода им. С.М.Кирова) вертикальной компоновки консольного типа, оснащенном гидравлическим прижимом и горизонтально расположенными дисками диаметром 800 мм. Нижний диск станка устанавливают с возможностью вращения. Верхний диск является прижимным и имеет вырез для ввода шариков в зону обработки. В качестве материала дисков используют антифрикционный чугун марки АЧМ-1 ГОСТ 1585-79. Применяемые диски имеют следующую твердость: вращающийся НВ 190, прижимной НВ 185. На обоих дисках проточены кольцевые канавки радиусного профиля, которые прикатаны шариками, предназначенными для окончательной доводки. В результате этого глубина канавок дисков приблизительно следующая: вращающегося 1/3, прижимного 1/2 диаметра шарика. По окончании прикатки производят промывку дисков и станка. Для приготовления доводочных паст используют следующие компоненты: окись хрома техническую абразивную сорт ОХА-О ГОСТ 2912-79Е; кислоту олеиновую техническую марки В ГОСТ 7580-55; кислоту стеариновую техническую (стеарин) в виде порошка, сорт второй ГОСТ 6484-64; мел природный обогащенный марки ММО ГОСТ 12085-73; в качестве минерального масла используют индустриальное масло марки И-20А, сорт первый, ГОСТ 20799-75.

На третьем этапе смачивания также используют индустриальное масло марки И-20А, сорт первый, ГОСТ 20799-75.

Доводочную пасту для первого этапа смачивания готовят следующим образом. В масло, подогретое до 80-90оС, добавляют олеиновую кислоту и окись хрома, после этого вводят разогретый до 105-125оС стеарин. Все составляющие пасты перемешивают в течение 25-30 мин. Компоненты доводочной пасты для второго этапа смачивания перемешивают в следующем порядке. В масло, подогретое до 80-90оС, добавляют олеиновую кислоту и мел. Перемешивание производят в течение 15-20 мин.

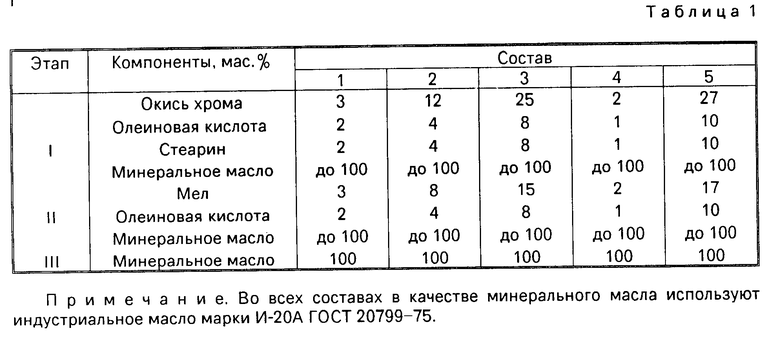

На третьем этапе смачивания используют масло, подогретое до 80-90оС. Составы доводочных паст первого и второго этапа смачивания и марка индустриального масла, используемого на третьем этапе, приведены в табл.1.

Доводке подвергают шарики, прошедшие предварительную обработку, после которой произведена их промывка от остатков шлама и абразивных частиц.

Доводку выполняют следующим образом. Загруженные в станок шарики из элеватора направляют в вырез прижимного диска, где они, размещаясь в кольцевых канавках вращающегося диска, проходят через зону обработки между обоими дисками, при этом создают необходимое усилие прижима и производят трехэтапное смачивание шариков доводочными пастами и минеральным маслом.

По предложенному способу смачивание на всех этапах производят через 2-3 ч с последующей обработкой шариков между дисками в течение 1-2 ч по окончании смачивания минеральным маслом. При увеличении времени обработки шариков между дисками (1-2 ч), после окончательного их смачивания минеральным маслом, например до 50 мин, не достигается требуемый уровень шероховатости. При увеличении, например до 3 ч не приводит к существенному улучшению процесса доводки. При увеличении времени обработки, например до 3 ч 25 мин, на поверхности шариков из-за испарения масла образуются дефекты.

При уменьшении промежутка времени смачивания шариков (2-3 ч), например до 1 ч 50 мин, абразивные свойства доводочных паст используются неполностью, так как не происходит дробление абразивных зерен до минимальной величины, что снижает эффективность обработки. При увеличении промежутка, например до 3 ч 15 мин ухудшается качество обработки шариков из-за испарения из доводочных паст минерального масла, что способствует появлению поверхностных дефектов.

При уменьшении соотношения количеств разовой закладки паст, использованных на первом и втором этапах (2:1)-(2:3), например до 2,2:1 не достигается требуемого качества обработки, так как не происходит удаления с поверхности шариков мягкой окисной пленки, полученной на первом этапе смачивания. Увеличение соотношения, например, до 2:3,2 не является необходимым ввиду того, что не приводит к существенному повышению качества обработки.

Если разовую закладку минерального масла на третьем этапе смачивания производят в меньшем количестве, чем при соотношении 1:2, например 1:2,2, содержание абразива в доводочных пастах до достаточного уровня не уменьшается, что снижает качество обработки. Если разовую закладку минерального масла производят в большем количестве, чем при соотношении 1:1,5, например 1:1,3, заметного повышения качественных показателей обработки не происходит.

П р и м е р 1. Доводке подвергают шарики диаметром 1'/8", загруженные в элеватор станка. Материал шариков подшипниковая сталь марки ШХ-15 ГОСТ 801-78. Твердость шариков HRC 64. Масса одновременно обрабатываемых шариков 350 кг. При этом каждая партия шариков сформирована из металла одной плавки без последующего перемещения в процессе обработки с другими партиями. Диаметр шариков до обработки 28,615 мм. Снимаемый припуск 0,025 мм. Глубина кольцевых канавок вращающегося диска 9,5 мм, прижимного 14,3 мм.

Геометрические параметры шариков до обработки, мкм: Непостоянство единичного диаметра (овальность) 1,50 Отклонение от сферической формы (гранность) 1,50 Волнистость 0,35 Разноразмерность шариков по диаметру в партии 3,00 Шероховатость поверхности, Ra 0,18

Режим обработки:

Число оборотов вращающегося диска 35 об/мин Рабочее усилие прижима 15 кг/см2 Число оборотов элеватора (бесступенчатое) 0,2-2,0 об/мин

Для смачивания шариков, загруженных в станок, на первом, втором и третьем этапах используют составы N 1, приведенные в табл.1. Шарики, проходящие через рабочую зону между вращающимся и прижимным дисками, смачивают доводочными пастами и минеральным маслом. На всех этапах смачивание производят через 2,5 ч. Количество разовой закладки доводочной пасты на первом этапе выбирают из расчета смачивания пастой поверхности всех шариков, загруженных в станок. Для партии шариков массой 350 кг это количество составит 2,2 кг. Количество разовой закладки доводочной пасты на втором этапе смачивания выбирают при соотношении 2: 1, т.е. в два раза меньше, по сравнению с первым этапом. Это количество составит 1,1 кг. Количество разовой закладки минерального масла на третьем этапе выбирают при соотношении 1:2 к суммарному количеству разовой закладки паст, использованных на первом и втором этапах смачивания. Таким образом, на первых двух этапах для разовой закладки суммарно взято 3,3 кг паст. На третьем этапе количество разовой закладки минерального масла составит 1,65 кг, т.е. в два раза меньше по сравнению с суммарным количеством на первых двух этапах.

На первом этапе для смачивания шариков (через каждые 2,5 ч) произведено пять закладок доводочной пасты. На втором этапе для смачивания шариков (через каждые 2,5 ч) произведены три закладки доводочной пасты. На третьем этапе для смачивания шариков произведена одна закладка минерального масла с последующей обработкой шариков между дисками в течение 1 ч.

П р и м е р 2. Доводке подвергают аналогичные шарики диаметром 1'/8", загруженные в элеватор станка, и имеющие массу 350 кг. Режимы обработки аналогичны примеру 1. Для смачивания шариков, загруженных в станок, на первом, втором и третьем этапах используют составы N 2, приведенные в табл.1. Шарики, проходящие через рабочую зону между вращающимся и прижимным диском, на всех этапах смачивают через 3 ч. Количество разовой закладки доводочной пасты на первом этапе смачивания составляет 2,2 кг. Количество разовой закладки доводочной пасты на втором этапе смачивания выбирают при соотношении 2: 2, т. е. одинаковое по сравнению с первым этапом, что составляет 2,2 кг. Количество разовой закладки минерального масла на третьем этапе выбирают при соотношении 1:1,75 к суммарному количеству разовой закладки паст, использованных на первом и втором этапах смачивания. Таким образом, на первых двух этапах для разовой закладки суммарно взято 4,4 кг паст. На третьем этапе количество разовой закладки минерального масла составит 2,5 кг, т.е. в 1,75 раза меньше по сравнению с суммарным количеством на первых двух этапах. На первом этапе для смачивания шариков (через каждые 3 ч) произведены четыре закладки доводочной пасты. На втором этапе для смачивания шариков (через каждые 3 ч) произведены две закладки доводочной пасты. На третьем этапе для смачивания шариков произведена одна закладка минерального масла с последующей обработкой шариков между дисками в течение 1,5 ч.

П р и м е р 3. Доводке подвергают шарики диаметром 1'/8", загруженные в элеватор станка и имеющие массу 350 кг. Геометрические параметры шариков и режимы обработки аналогичны примеру 1.

Для смачивания шариков на первом, втором и третьем этапах используют составы N 3, приведенные в табл.1. Шарики, проходящие через рабочую зону между вращающимся и прижимным дисками, на всех этапах смачивают через 2 ч. Количество разовой закладки доводочной пасты на первом этапе смачивания составляет 2,2 кг. Количество разовой закладки доводочной пасты на втором этапе смачивания выбирают при соотношении 2:3, т.е. в полтора раза больше по сравнению с первым этапом. Это количество составит 3,3 кг. Количество разовой закладки минерального масла на третьем этапе выбирают при соотношении 1:1,5 к суммарному количеству разовой закладки паст, использованных на первом и втором этапах смачивания. На первых двух этапах для разовой закладки суммарно взято 5,5 кг паст. На третьем этапе количество разовой закладки минерального масла составит 3,66 кг, т.е. в полтора раза меньше по сравнению с суммарным количеством на первых двух этапах.

На первом этапе для смачивания шариков (через каждые 2 ч) произведено шесть закладок доводочной пасты. На втором этапе для смачивания шариков (через каждые 2 ч) произведены две закладки доводочной пасты. На третьем этапе для смачивания шариков (через каждые 2 ч) произведены две закладки минерального масла с последующей обработкой шариков между дисками в течение 2 ч после окончательного смачивания.

П р и м е р 4. Доводке подвергают шарики диаметром 1'/8", загруженные в элеватор станка и имеющие массу 350 кг. Геометрические параметры шариков и режимы обработки аналогичны примеру 1. Для смачивания шариков на первом, втором и третьем этапах используют составы N 4, приведенные в табл.1. Шарики, проходящие через рабочую зону между вращающимся и прижимным диском, на всех этапах смачивают через 3 ч 15 мин.

Количество разовой закладки доводочной пасты на первом этапе смачивания составляет 2,2 кг. Количество разовой закладки доводочной пасты на втором этапе смачивания выбирают при соотношении 2,2:1, т.е. в 2,2 раза меньше по сравнению с первым этапом. Это количество составит 1 кг. Количество разовой закладки минерального масла на третьем этапе выбирают при соотношении 1:2,2 к суммарному количеству разовой закладки паст, использованных на первом и втором этапах смачивания. На первых двух этапах для разовой закладки суммарно взято 3,2 кг паст. На третьем этапе количество разовой закладки минерального масла составит 1,46 кг, т.е. в 2,2 раза меньше по сравнению с суммарным количеством на первых двух этапах. На первом этапе для смачивания шариков (через каждые 3 ч 15 мин) произведено пять закладок доводочной пасты. На втором этапе для смачивания шариков (через каждые 3 ч 15 мин) произведены три закладки доводочной пасты. На третьем этапе для смачивания шариков произведена одна закладка минерального масла с последующей обработкой шариков между дисками в течение 50 мин.

П р и м е р 5. Доводке подвергают шарики диаметром 1'/8", загруженные в элеватор станка и имеющие массу 350 кг. Геометрические параметры шариков и режимы обработки аналогичны примеру 1. Для смачивания шариков, на первом, втором и третьем этапах используют составы N 5, приведенные в табл.1. Шарики, проходящие через рабочую зону между вращающимся и прижимным диском, на всех этапах смачивают через 1 ч 50 мин. Количество разовой закладки доводочной пасты на первом этапе смачивания составляет 2,2 кг. Количество разовой закладки доводочной пасты на втором этапе смачивания выбирают при соотношении 2: 3,2, т. е. в 1,6 раза больше по сравнению с первым этапом. Это количество составит 3,52 кг.

Количество разовой закладки минерального масла на третьем этапе выбирают при соотношении 1: 1,3 к суммарному количеству разовой закладки паст, использованных на первом и втором этапах смачивания. На первых двух этапах для разовой закладки суммарно взято 5,72 кг паст. На третьем этапе количество разовой закладки минерального масла составит 4,4 кг, т.е. в 1,3 раза меньше по сравнению с суммарным количеством на первых двух этапах.

На первом этапе для смачивания шариков (через каждые 1 ч 50 мин) произведено шесть закладок доводочной пасты. На втором этапе для смачивания шариков (через каждые 1 ч 50 мин) произведены две закладки доводочной пасты. На третьем этапе для смачивания шариков (через каждые 1 ч 50 мин) произведены две закладки минерального масла с последующей обработкой шариков между дисками в течение 2 ч 30 мин после окончательного смачивания.

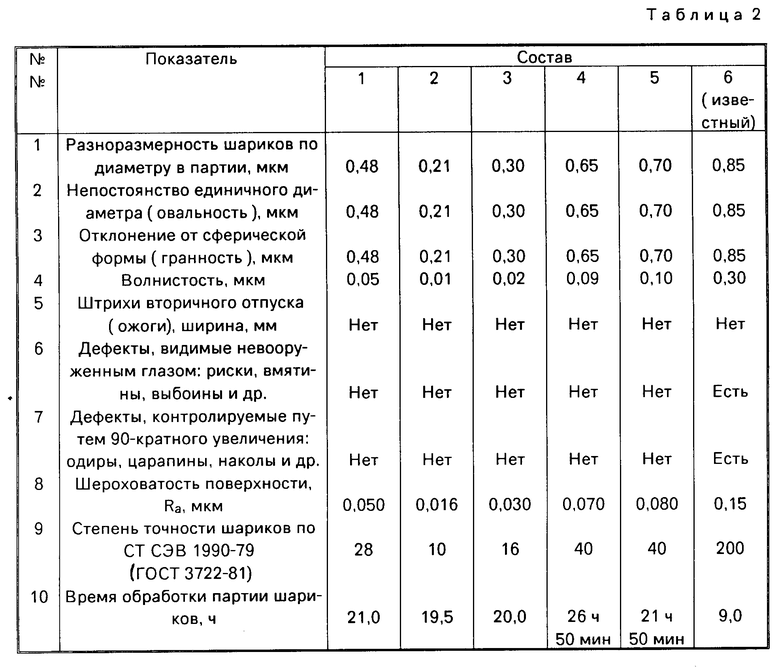

Результаты испытаний доводки шариков 1'/8" приведены в табл.2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ доводки шариков | 1984 |

|

SU1144855A2 |

| Способ доводки шариков | 1981 |

|

SU998100A1 |

| ДОВОДОЧНО-ПРИТИРОЧНЫЙ КОНЦЕНТРАТ С МОДИФИЦИРУЮЩИМИ МИНЕРАЛЬНЫМИ НАПОЛНИТЕЛЯМИ | 2006 |

|

RU2309968C1 |

| Доводочная паста | 1981 |

|

SU975768A1 |

| Способ регенерации отработанных доводочных паст | 1980 |

|

SU941419A1 |

| АБРАЗИВНАЯ ПАСТА | 1998 |

|

RU2134707C1 |

| Доводочная паста | 1980 |

|

SU922127A1 |

| ДОВОДОЧНО-ПРИТИРОЧНАЯ ПАСТА | 2000 |

|

RU2167902C1 |

| Паста для доводки деталей | 1976 |

|

SU621711A1 |

| Абразивная доводочная паста | 1979 |

|

SU927841A1 |

Изобретение относится к абразивной обработке и может быть использовано в подшипниковой промышленности. Цель изобретения - повышение качества обработки. Доводку шариков осуществляют двумя дисками. Шарики размещают в кольцевых канавках вращающегося диска и смачивают в три этапа. На первом этапе смачивание производят доводочной пастой, содержащей, мас.%: окись хрома 3 - 25; олеиновая кислота 2 - 8; стеарин 2 - 8; минеральное масло остальное. На втором этапе - доводочной пастой, содержащей, мас.%: мел 3 - 15; олеиновая кислота 2 - 8, минеральное масло остальное. На третьем этапе в качестве органического смачивателя берут минеральное масло. Соотношение количества разовой закладки паст, использованных на первом и втором этапах смачивания, выбирают равным (2 : 1) - (2 : 3). Соотношение количества органического смачивателя на третьем этапе и суммарного количества закладки паст, использованных на первом и втором этапах смачивания, выбирают равным 1 : 2 - 1 : 1,5. Смачивание шариков на всех этапах производят через 2 - 3 ч. 2 табл.

Способ доводки шариков между двумя дисками, по которому шарики размещают в кольцевых канавках вращающегося диска и смачивают в три этапа, при этом соотношение количества органического смачивателя на третьем этапе и суммарного количества закладки паст, использованных на первом и втором этапах смачивания, выбирают равным 1 2 1 1,5, отличающийся тем, что, с целью повышения качества обработки, на первом этапе смачивание производят доводочной пастой, содержащей, мас.

Оксид хрома 3-25

Олеиновая кислота 2-8

Стеарин 2-8

Минеральное масло Остальное

на втором этапе доводочной пастой, содержащей, мас.

Мел 3-15

Олеиновая кислота 2-8

Минеральное масло Остальное

на третьем этапе в качестве органического смачивателя берут минеральное масло, при этом соотношение количеств разовой закладки паст, использованных на первом и втором этапах, выбирают равным (2 1) (2 3), а смачивание шариков на всех этапах производят через 2 3 ч.

| Способ доводки шариков | 1984 |

|

SU1144855A2 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1995-05-10—Публикация

1988-10-03—Подача