Изобретение относится к области металлургии, в частности к установкам для рафинирования расплавленных металлов из алюминия и его сплавов, от неметаллических включений и водорода.

Известно устройство для рафинирования алюминия и его сплавов, содержащее кристаллизатор, многослойный фильтр из стеклоткани, представляющий собой устройство в виде полого каркаса с натянутой на нем стеклотканью, желоб и миксер.

Известное устройство имеет низкую производительность вследствие того, что неметаллические частицы, содержащиеся в расплаве, оседают на фильтре в виде осадка, соответственно уменьшается расход рафинируемого металла через фильтр. Забивание сетки происходит особенно сильно при фильтрации больших масс расплава.

Наиболее близким к предлагаемой установке по технической сущности является известное устройство для рафинирования алюминиевых сплавов, содержащее камеру фильтрования с неподвижным сетчатым многослойным фильтром, сливным отверстием и источниками ультразвука.

Эта установка имеет низкую производительность, так как ее конструкция позволяет фильтру прогибаться в зоне действия источников ультразвука, вследствие этого фильтр уходит из зоны и эффективность фильтрования падает. Кроме того, фильтр неподвижен, поэтому фильтрование будет происходить лишь с двух противоположных сторон, что также ограничивает производительность устройства. При таком конструктивном исполнении имеет место локальное фильтрование, что также снижает производительность, поскольку расход металла через фильтр небольшой.

Целью изобретения является повышение производительности процесса фильтрования.

Указанная цель достигается тем, что предлагается установка для рафинирования алюминия и его сплавов, выполненная в виде камеры фильтрования со сливным отверстием, в торце которой со стороны, противоположной миксеру и перпендикулярной ей, смонтирована дополнительная камера фильтрования, внутри которой размещен сетчатый фильтр. Последний выполнен в виде нескольких слоев стеклоткани, зажатых между двумя плоскими перфорированными металлическими пластинами, верхняя из которых изготовлена из титана и сплавов на его основе. Фильтр размещен внутри полой чаши, имеющей по периметру фасонную канавку. В стороне от камеры фильтрования с возможностью поворота смонтирован механизм подъема и опускания источника ультразвука.

На поворотной платформе этого механизма установлен механизм привода кривошипов шарнирных параллелограммов, на подвижной шайбе которого с возможностью плоскопараллельного перемещения по поверхности фильтра жестко укреплен источник ультразвука.

Отличие предлагаемой конструкции от известной заключается в том, что она снабжена дополнительной камерой фильтрования, внутри которой размещен сетчатый фильтр, вокруг которого установлена полая чаша с выполненной по периметру фасонной канавкой. Сам фильтр выполнен плоским и с двух сторон зажат перфорированными металлическими пластинами, а источник ультразвука выполнен с возможностью плоскопараллельного движения по поверхности фильтра. Верхняя перфорированная пластина, зажимающая фильтр, выполнена из титана и сплавов на его основе.

Установка снабжена дополнительной камерой фильтрования. Введение последней позволяет использовать плоские фильтры больших габаритов с обеспечением смачивания их сверху и снизу, а также осуществить движение зоны кавитации относительно поверхности фильтра и, как следствие, интенсифицировать технологический процесс фильтрования. Плоскопараллельное движение источника ультразвука по поверхности фильтра дает возможность использовать всю поверхность фильтра и, соответственно, повысить производительность установки.

Необходимо отметить, что только при условии, когда плоскость торца источника ультразвука параллельна плоскости фильтра, наиболее полно используется энергия кавитации, т.е. обрабатывается большая площадь вокруг источника ультразвука. Благодаря тому, что в конструкции фильтра верхняя перфорированная пластина изготовлена из титана и сплавов на его основе в процессе образования слитка происходит модифицирование структуры, так как пластина под действием акустической кавитации, производимой источником ультразвука, разрушается и весь разрушенный при фильтровании титан полностью используется в процессе модифицирования структуры.

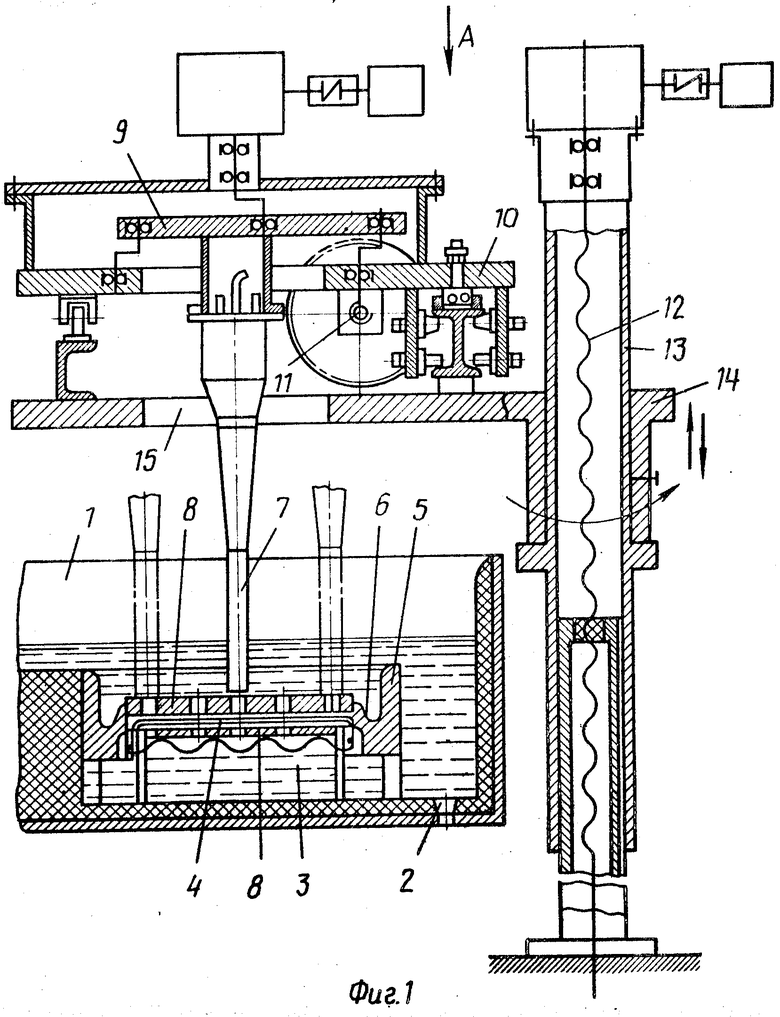

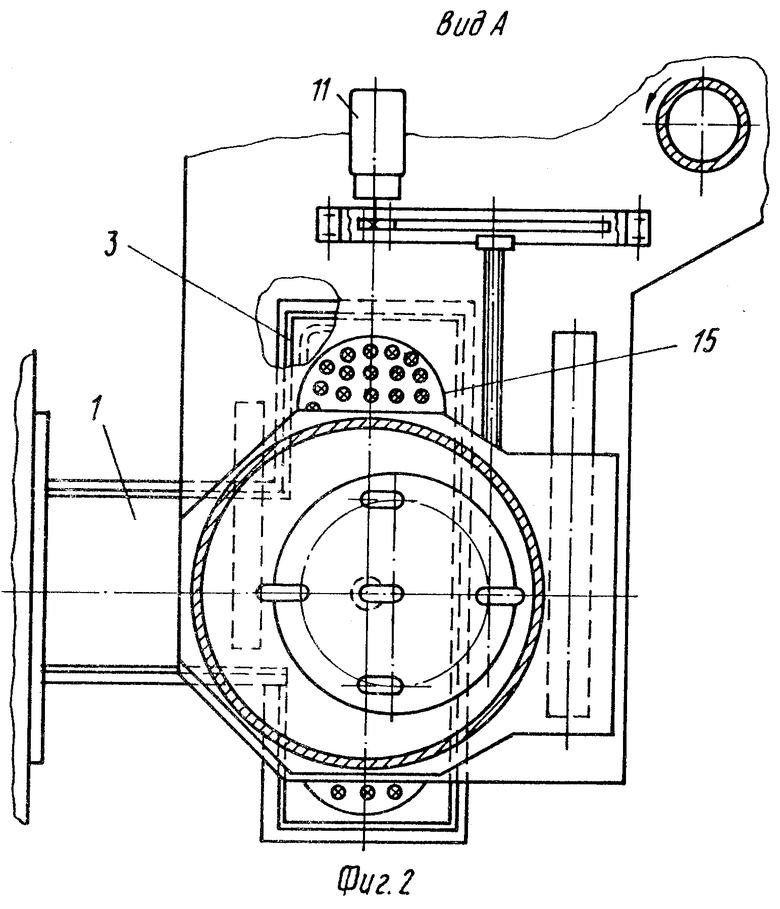

На фиг. 1 изображена предлагаемая установка, общий вид; на фиг. 2 вид по стрелке А на фиг. 1.

Установка содержит камеру фильтрования 1 со сливным отверстием 2, снабженную дополнительной камерой фильтрования 3 с установленным в ней с возможностью съема сетчатым фильтром 4, вокруг которого размещена полая чаша 5 с выполненной по периметру фасонной канавкой 6. В камере фильтрования 3 с возможностью продольного и плоскопараллельного движений по поверхности фильтра 4 смонтирован источник ультразвука 7. Сетчатый фильтр 4 выполнен плоским и с двух сторон зажат перфорированными металлическими пластинами 8. Верхняя перфорированная пластина, зажимающая фильтр, выполнена из титана и сплавов на его основе. Источник ультразвука 7 жестко закреплен на фланце механизма 9 приводов кривошипов шарнирных параллелограммов, смонтированного на подвижной каретке 10 с возможностью плоскопараллельного и одновременно продольного перемещений. Продольное перемещение осуществляется посредством винтовой передачи 11. Подъем и опускание источника ультразвука осуществляются посредством механизма 12 подъема и опускания, установленного в стороне от камер фильтрования и выполненного в виде винтовой передачи, на корпусе 13 которой с возможностью подъема и опускания установлена плита 14 с пазом 15 для движения поперек дополнительной камеры фильтрования источника ультразвука 7. На плите 14 с возможностью продольного перемещения смонтирована подвижная каретка 10.

Установка работает следующим образом.

После приготовления расплава в миксере (на фиг. не показан) открывают его сливное отверстие, и расплав поступает в камеру фильтрования 1, далее переливается через край полой чаши 5 и, заполняя ее, перекрывает отверстия верхней перфорированной металлической пластины 8 и через них смачивает сетчатый (из стеклоткани) фильтр 4. Затем после наполнения полой чаши 5 металл переливается через нее и, заполняя под ней объем, смачивает сетчатый фильтр снизу. Условия смачивания сетчатого фильтра сверху и снизу обязательны, иначе фильтрования не будет. Далее из сливного отверстия 2 дополнительной камеры 3 фильтрования производят подъем запорной иглы (на фиг. не показана), и жидкий металл сливается в кристаллизатор (на фиг. не показан). Происходит так называемая затравка слитка. Это предварительная операция подготовки к литью слитка. Вся эта часть металла идет на образование дна слитка и в дальнейшем отрезается. Далее в расплав вводится источник ультразвука. Его ввод осуществляется посредством механизма 12 подъема и опускания источника ультразвука 7. При подъеме корпус 13 вместе с плитой 14 и установленными на ней подвижной кареткой 10 вместе с механизмом 9 приводов кривошипов шарнирных параллелограммов и источником ультразвука 7 поднимается посредством винтовой передачи в крайнее верхнее положение, при котором плоскость торца источника ультразвука должна быть выше верхней части дополнительной камеры фильтрования 3. Затем производится поворот плиты 14, а вместе с ней источника ультразвука до верхнего уровня перфорированной титановой пластины 8. Далее включается источник ультразвука 7, а затем приводы механизма 9 и винтовой передачи 11. При этом источник ультразвука 7, перемещаясь в пазу 15 плиты возвратно-поступательно и перпендикулярно оси камеры фильтрования 1, обрабатывает всю площадь фильтра. Благодаря его плоскопараллельному движению по поверхности всей площади фильтра достигается наибольшая производительность процесса фильтрования. Через 10-60 с работы преобразователя расплав начинает продавливаться через сетчатый фильтр 4 и очищенный от неметаллических включений и оксидов алюминия через сливное отверстие 2 сливается в кристаллизатор. Все задерживаемые сетчатым фильтром 4 частицы сбиваются с поверхности фильтра 4 и попадают в фасонную канавку 6 полой чаши. Тем самым указанные частицы оксида не гоняются по поверхности фильтра, мешая процессу фильтрования. Благодаря этому производительность процесса фильтрования увеличивается. После окончания формирования слитка в кристаллизаторе сливное отверстие миксера и дополнительной камеры 3 фильтрования перекрывают.

Такое конструктивное выполнение установки позволит повысить ее производительность за счет исключения прогиба фильтра. В этом случае энергия кавитации перемещается по всей плоскости фильтра и действует на фильтр на одинаковом расстоянии от плоскости торца источника ультразвука до перфорированной титановой пластины. Производительность установки повышается также за счет того, что ее конструктивное исполнение позволяет осуществить сброс отфильтрованных частиц с фильтра, благодаря чему поверхность фильтра будет чистой и соответственно расход расплава через фильтр увеличивается.

П р и м е р 1. Проводят отливку слитков алюминиевого сплава 1541 через фильтры на предлагаемой и известной установках. Фильтры сетчатые многослойные три слоя с ячейкой 0,4х0,4 мм. Производительность установки характеризуется объемом профильтрованного металла в единицу времени.

На предлагаемой установке она составляет 20-24 кг/мин, а на известной 4-7 кг/мин. Преимуществом предлагаемой установки является расширение возможности получения из отфильтрованного металла слитков больших сечений. Например, на этой установке были получены слитки как круглого (диаметром 354 мм), так и прямоугольного (550х165 мм) сечений.

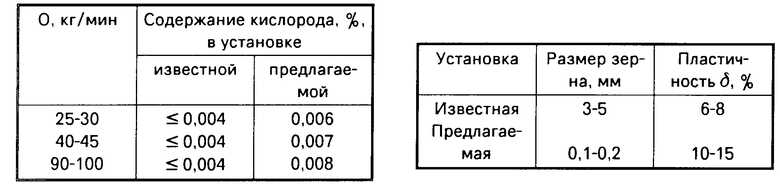

В табл. 1 представлены экспериментальные результаты по эффективности рафинирования с применением предлагаемой установки.

П р и м е р 2. Проводят отливку слитков сплава АМц сечением 550х165 мм с применением узфиральс-процесса через три слоя с ячейкой 0,4х0,4 мм. На сетчатый фильтр устанавливают верхнюю перфорированную пластину из титана ВТ1-0 толщиной 5 мм.

За время литья (≈ 40 мин) и осуществление узфиральс-процесса происходит частичное разрушение пластины и тем самым модифицирование расплава за счет частичек Аl3Ti, образуемых при взаимодействии расплава с титаном. В результате структура слитка измельчается и возрастает пластичность (см. табл. 2).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ модифицирования алюминия и его сплавов | 2017 |

|

RU2674553C1 |

| УСТРОЙСТВО для ФИЛЬТРОВАНИЯ МЕТАЛЛОВ И СПЛАВОВ ЧЕРЕЗ РАСПЛАВЛЕННЫЙ ФЛЮС | 1971 |

|

SU306181A1 |

| СПОСОБ ВНЕПЕЧНОГО МОДИФИЦИРОВАНИЯ АЛЮМИНИЕВЫХ СПЛАВОВ | 2011 |

|

RU2486269C2 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО РАФИНИРОВАНИЯ МЕТАЛЛА | 1994 |

|

RU2092592C1 |

| Устройство для рафинирования расплавленного металла | 1983 |

|

SU1093718A1 |

| Индукционная канальная печь | 1992 |

|

SU1836613A3 |

| СПОСОБ ЛИТЬЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2016 |

|

RU2639105C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ СЛИТКОВ ПРЯМОУГОЛЬНОГО СЕЧЕНИЯ ИЗ ВЫСОКОПРОЧНЫХ АЛЮМИНИЕВЫХ СПЛАВОВ СИСТЕМЫ Al-Zn-Mg-Cu-Zr | 2014 |

|

RU2561581C1 |

| ЭЛЕКТРОЛИЗЕР ЭКСТРАКЦИИ ИНДИЯ ИЗ РАСПЛАВА КОНДЕНСАТА НА ВЫПУСКЕ ИЗ ВАКУУМНОЙ ПЕЧИ | 2015 |

|

RU2595302C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТЫХ ТРУБНЫХ ИЗДЕЛИЙ ИЗ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ И/ИЛИ КОБАЛЬТА | 2007 |

|

RU2344019C1 |

Изобретение относится к области металлургии, в частности к установкам для рафинирования расплавленных металлов из алюминия и его сплавов, от неметаллических включений и водорода. Цель изобретения повышение производительности процесса фильтрования при сохранении эффективности рафинирования. Установка содержит камеру фильтрования с сетчатым многослойным фильтром, сливным отверстием и источником ультразвука и снабжена дополнительной камерой фильтрования, внутри которой размещен сетчатый фильт, вокруг которого установлена полая чаша с выполненной по периметру фасоной канавкой. Сам фильтр выполнен плоским и с двух сторон зажат перфорированными металлическими пластинами, а источник ультразвука выполнен с возможностью плоскопараллельного движения по поверхности фильтра. Верхняя перфорированная пластина, зажимающая фильтр, выполнена из титана и сплавов на его основе. Изобретение позволяет повысить производительность процесса рафинирования. 2 з.п. ф-лы, 2 ил. 2 табл.

| Авторское свидетельство СССР N 1187470, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-09-20—Публикация

1989-12-14—Подача