Изобретение относится к сварке, а именно к электродам, используемым для ручной дуговой сварки низколегированной стали перлитного класса в различных отраслях машиностроения.

Цель изобретения -.повышение прочностных характеристик и сопротивления хрупкому разрушению сварного соединения после высокотемпературного нагрева и полной термообработки.

Введение в покрытие электрода феррованадия в количестве 0,25-1,0 мас.% при указанном содержании остальных компонентов и выполнении заданного соотношения позволяет обеспечить повышение уровня прочностных характеристик металла сварных швов после высокотемпературного нагрева

и последующей полной термообработки за счет того, что ванадий образует мелкодисперсные равномерно распределенные фазы, выделенные в виде карбидов, а соблюдение указанного соотношения между титансодер- жащими компонентами покрытия и кремнесо- держащими компонентами проволоки и покрытия приводит к оптимальному раскислению и уменьшению размера зерна наплавленного металла. Таким образом, обеспечивается повышение качества сварного соединения после высокотемпературного нагрева до 1150° С и полной термообработки (закалка + отпуск) и эксплуатации конструкции при температуре до 350°С.

При содержании в покрытии феррованадия в количестве более 1,0% в наплавленО

о

о

ю

ел

ном металле наблюдается увеличение содержания карбидной фазы, а также ее неравномерное распределение. Это приводит к охрупчиванию наплавленного металла. При содержании феррованадия меньше 0,25% из-за недостатка карбидной фазы и ее неравномерного распределения металл сварных швов имеет пониженную прочность.

Для компенсации выгорания углерода проволоки в состав покрытия вводится графит в количестве 0,5-1,0 мае.%. Превышение содержания графита свыше 1,0% приводит к охрупчиванию металла из-за появления хрупких структур и коагуляции карбидной фазы. При содержании графита меньше 0,5% из-за недостаточного количества карбидной фазы падает прочность металла швов.

Для получения металла сварных швов с требуемым уровнем ударной вязкости (не менее 69 Дж/см2 при 20°С) необходимо получение швов с высокой степенью рас- кисленнзсти с мелкозернистой структурой. Указанные условия достигаются выполнением соотношения

FeTi + TiOa : 6 + + FeSl. Введение в покрытие электрода титан - содержащих компонентов в указанных пределах способствует хорошему раскислению металла шва, чго приводит к меньшему содержанию неметаллических соединений и кислорода, подавляет кремневосстанови- тельный процесс. Кроме того, титан, обладая большим сродством к углероду и азоту, образует мелкодисперсные тугоплавкие карбиды и нитриды титана, способствующие образованию мелкозернистой структуры.

Содержание в покрытии электрода рутила в количестве 2-6 мас.% улучшает технологичность покрытия при изготовлении электродов и их сварочно-технологические свойства. Рутил, кроме того, способствует проявлению положительного эффекта от введения небольшого количества ферроти- тана 7-11 мас.%, так как в противном случае титан расходуется на восстановление менее прочных окислов, вводимых в покрытие, что ухудшает ударную вязкость и повышает вероятность образования пор в наплавленном металле. При превышении содержания рутила более 6,0 мас.% за счет нежелательного легирования титаном металла шва ухудшается его ударная вязкость. При содержании рутила менее 2,0% неудовлетворительные сварочно-технологические свойства и технологичность покрытия при изготовлении электродов. Содержание в покрытии электрода ферротитана в количестве 7-11 мас.% способствует хорошему раскислению металла шва и его модифицированию, что повышает ударную вязкость после указанной термообработки.

Учитывая, что стальной стержень электрода изготавливается из стали марки Св12Х2Н2МАА и содержит в своем составе хром до 2,1 мас.%, из состава покрытия исключен ферромарганец, так как марганец способствует развитию отпускной хрупкости II рода, а функцию раскисляющего эле0 мента берут на себя титансодержащие; компоненты, которые введены в большем количестве, чем в прототипе.

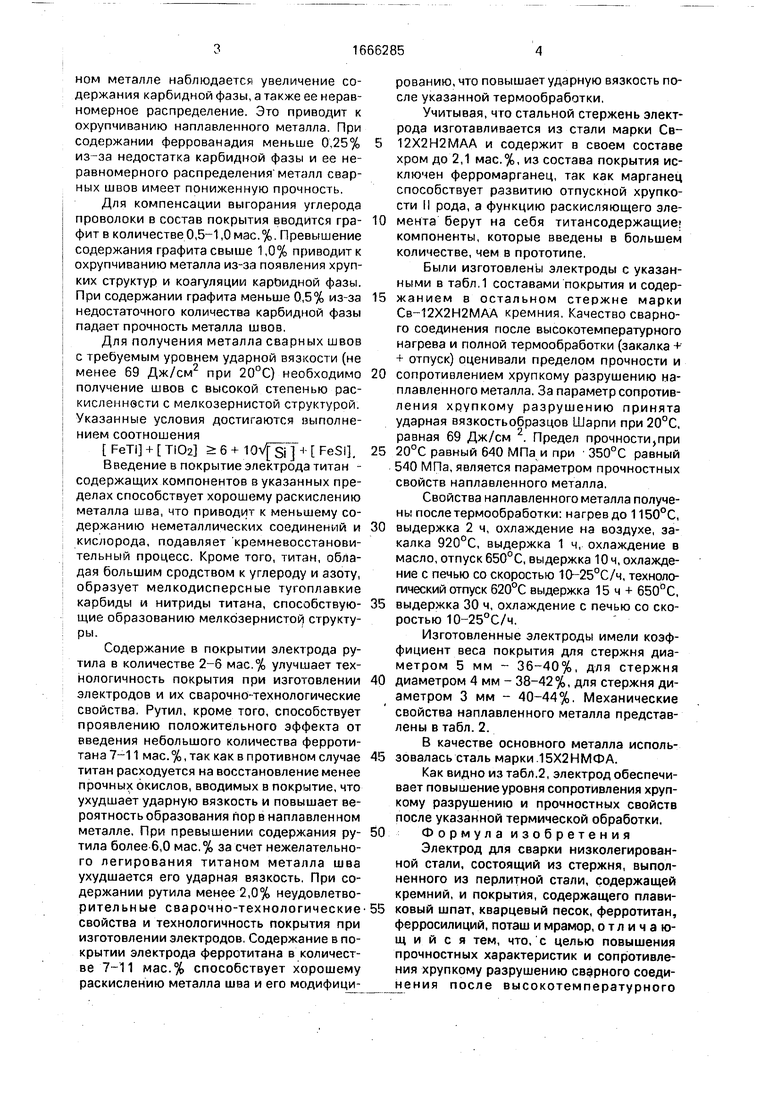

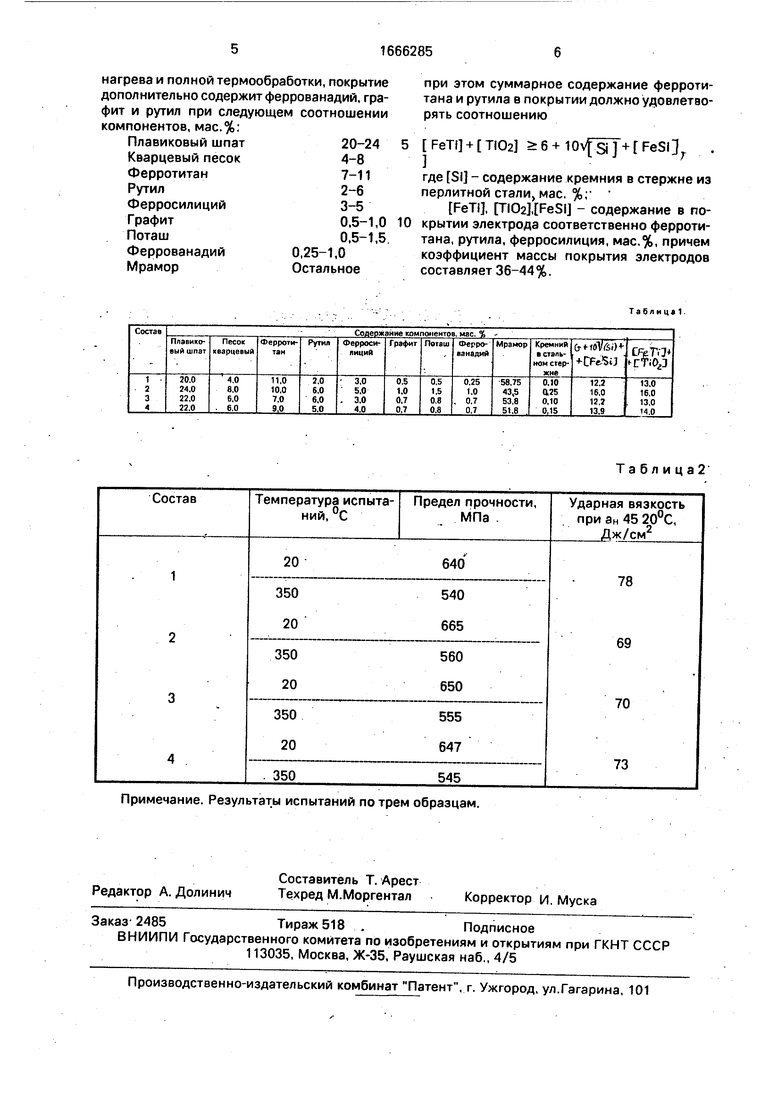

Были изготовлены электроды с указанными в табл.1 составами покрытия и содер5 жанием в остальном стержне марки Св-12Х2Н2МАА кремния. Качество сварного соединения после высокотемпературного нагрева и полной термообработки (закалка + + отпуск) оценивали пределом прочности и

0 сопротивлением хрупкому разрушению наплавленного металла. За параметр сопротивления хрупкому разрушению принята ударная вязкостьобразцов Шарли при 20°С, равная 69 Дж/см . Предел прочности,при

5 20°С равный 640 МПа и при 350°С равный 540 МПа, является параметром прочностных свойств наплавленного металла.

Свойства наплавленного металла получены после термообработки: нагрев до 1150°С,

0 выдержка 2 ч, охлаждение на воздухе, закалка 920°С, выдержка 1 ч, охлаждение в масло, отпуск 650°С, выдержка 10 ч, охлаждение с печью со скоростью 10-25°С/ч, технологический отпуск 620°С выдержка 15 ч + 650°С,

5 выдержка 30 ч, охлаждение с печью со скоростью 10-25°С/ч,

Изготовленные электроды имели коэффициент веса покрытия для стержня диаметром 5 мм - 36-40%, для стержня

0 диаметром 4 мм - 38-42%, для стержня диаметром 3 мм - 40-44%. Механические свойства наплавленного металла представлены в табл. 2.

В качестве основного металла исполь5 зевалась сталь марки 15Х2НМФА.

Как видно из табл.2, электрод обеспечивает повышение уровня сопротивления хрупкому разрушению и прочностных свойств после указанной термической обработки.

0 Формула изобретения

Электрод для сварки низколегированной стали, состоящий из стержня, выполненного из перлитной стали, содержащей кремний, и покрытия, содержащего плави5 ковый шпат, кварцевый песок, ферротитан, ферросилиций, поташ и мрамор, отличающийся тем, что, с целью повышения прочностных характеристик и сопротивления хрупкому разрушению сварного соединения после высокотемпературного

нагрева и полной терм дополнительно содержфит и рутил при след компонентов, мас.%:

Плавиковый шпат

Кварцевый песок

Ферротитан

Рутил

Ферросилиций

Графит

Поташ

Феррованадий

Мрамор

при этом суммарное содержание ферроти- тана и рутила в покрытии должно удовлетворять соотношению

FeTi + ТЮ2 6 + + FeSlJj. .

где SI - содержание кремния в стержне из перлитной стали, мае. %;

FeTI, Tl02,FeSiJ - содержание в покрытии электрода соответственно ферроти- тана, рутила, ферросилиция, мас.%, причем коэффициент массы покрытия электродов составляет 36-44%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электрод для сварки | 1988 |

|

SU1586886A1 |

| Сварочный электрод | 1990 |

|

SU1764914A1 |

| Электродное покрытие | 1990 |

|

SU1756081A1 |

| Электрод для сварки | 1990 |

|

SU1731551A1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ПЕРЛИТНЫХ СТАЛЕЙ | 2010 |

|

RU2428291C1 |

| Шихта порошковой проволоки | 1985 |

|

SU1328124A1 |

| Электрод марки ЭА-2594 для сварки высокопрочных сталей перлитного и аустенитно-ферритного класса | 2022 |

|

RU2796581C1 |

| Состав электродного покрытия | 1990 |

|

SU1738566A1 |

| МАТЕРИАЛЫ ДЛЯ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ФЕРРОМАГНИТНОЙ ШИХТОЙ ПОВЕРХНОСТИ РОЛИКОВ СИСТЕМЫ ВТОРИЧНОГО ОХЛАЖДЕНИЯ УСТАНОВКИ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2015 |

|

RU2613801C2 |

| ЭЛЕКТРОД ДЛЯ ДУГОВОЙ СВАРКИ | 1994 |

|

RU2069136C1 |

Изобретение относится к сварке, а именно к электродам, используемым для ручной дуговой сварки низколегированных сталей перлитного класса в различных отраслях машиностроения. Цель изобретения - повышение прочностных характеристик и сопротивления хрупкому разрушению сварного соединения после высокотемпературного нагрева и полной термообработки. В качестве стержня электрода используют проволоку из перлитной стали, содержащей кремний. Состав покрытия электрода содержит мас.%: плавиковый шпат 20 - 24

кварцевый песок 4 - 8

ферротитан 7 - 11

рутил 2 - 6

ферросилиций 3 - 5

графит 0,5 - 1,0

феррованадий 0,25 - 1,0

поташ 0,5 - 1,5 и мрамор. Суммарное содержание ферротитана и рутила в покрытии должно удовлетворять соотношению [FETI] + [TIO2] ≥ 6 + 10√[SI] + [FESI], где [SI] - содержание кремния в стержне, мас.%

[FETI], [TIO2], [FESI] - содержание в покрытии электрода соответственно ферротитана, рутила и ферросилиция, мас.%. Коэффициент массы покрытия электрода составляет 36 - 44%. 2 табл.

Таблица

Таблица 2

| Авторское свидетельство СССР № 1381875,кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Электрод для сварки | 1988 |

|

SU1586886A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-07-30—Публикация

1989-06-29—Подача