Изобретение относится к сварке, а именно к электродам, используемым для ручной электродуговой сварки низколегированной стали перлитного класса в различных отраслях машиностроения, в частности для сварки оборудования АЭС.

Цель изобретения - повьшение уровня ударной вязкости и сохранение прочности сварного соединения после высокотемпературного нагрева и полной термообработки.

Содержание в составе покрытия электрода никелевого порошка в количестве 1,5-2,5 мае,% при указанном содержании остальных компонентов и выполнении заданного соотношения позволяет обеспечить требуемый уровень ударной вязкости и прочностных свойств металла сварных швов после высокотемпературного нагрева и последующей полной термообработки за счет . того, что никель упрочняет феррит

СП

ое

О5

СХ) 00

О)

и уменьшает размер зерна, Таким образом обеспечивается сохранение качества сварного соединения после высокотемпературного нагрева и полной термо обработки (закалка + отпуск)

При содержании в покрытии никелевого порошка более 2,5% в наплавленном металле наблюдается образование хрупких составляющих структур в состоянии после сварки из-за повьшения устойчивости аустенита в результате чего снижается сопротивление хрупкому ра зрушению металла свар ных швов после термической обработки При содержании в покрытии электрода никелевого порошка менее 1,5% металл сварных швов после указанной термической обработки имеет недостаточные прочностные характеристики из-за - уменьшения легирования никелем феррита. ..

При содержании в покрытии ферромарганца вьппе 2jO% /при указанном содержании остальных компонентов ) наблюдается ох рупчивание металла сварных щвов из-за упрочнения феррита и коагуляции карбидной фазы. При содержании в покрытии ферромарганца менее 0,5% в наплавленном металле в результате, его недостаточного раскисления наблюдается порообразование.

Содержание азота в стальном стержне электрода может изменяться от 0,005 до 0,03%, что определяется техническими условиями на сварочную проволоку, способом и условиями выплавки стали (мартеновский, вакуумно-ин- дукционный и другие способа выплавки) т.е. азот является неуправляемой по содержанию примесью, оказывающей влияние на механические свойства наплавленного металла (упрочнение и охруп- чивание) При содержании азота 0,005- 0,015% суммарное содержани е ферромарганца и никелевого порошка может быть выбрано произвольно, исходя из указанных пределов обоих компонентов, а при содержании азота 0,016-0,03% необходимо подбирать это суммарное содержание никеля и ферромарганца, . поэтому для обеспечения механических свойств металла сварных швов после высокотемпературного нагрева и полной термообработки следует корректировать состав покрытия, в частности содержание ферромарганца и никелевого по рошка в зависимости от содержания азота в стальном стержне.

0

5

При содержании азота в стальном стержне электрода 0,016-0,03% этот элемент начинает действовать как легирующая добавка, увеличивая прочностные характеристики и одновременно рупчивая наплавленный металл за счет образования.нитридов В этом случае, т .е. если содержание азота

0 изменяется от 0,016 до 0,03%, суммарное содержание ферромарганца и никелевого порошка должно соответст- вовать концентрации азота в стальном стержне и определяется из соотноше5 ния

2, + Nije 5-100 .

I

При этом при увеличении концентрации азота необходимо уменьшить максимально допустимое содержание ферромарганца и никелевого порошка, а при уменьшении концентрации азрта наоборот,

Если jeMn + ,0%, то в наплавленном металле наблюдается порообразование из-за недостаточного раскисления. При FeMnJ-+ 5-100 QN наплавленный металл обладает низким сопротивлением хрупкому разрушению из-за повышения доли хрупких .структур и составляющих. При содержании азота более 0,03% наплавленный металл имеет неудовлетворительное сопротивление хрупкому разрушению при всех соотношениях ферромарганца и никелевого порошка в покрытии электрода из-за сильного увеличения доли хрупких структур, в частности нитридов железа..

Содержание в покрытии электрода плавикового шпата от i8 до 22% снижает пористость в наплавленном металле за счет более полного связывания водорода и удаления его из зоны дуги При содержании плавикового шпата меньше 18% .в наплавленном металле возникает водородная пористость. При содержании плавикового шпата больше 22% нарушается устойчивость дуги, так как из-за снижения скорости затвер- девания шлака он мешает процессу сварки.

Содержание в покрытии ферротитана 5 в количестве 5-7% и исключение двуокиси титана обеспечивают необходимое раскисление наплавленного металла и исключают нежелательное легирование

0

5

0

5

0

титаном, позволяют улучшить уровень сопротивления хрупкому разрушению, При содержании ферротитана менее 5% возникает порообразование в наплавленном металле из-за его недостаточного раскисления. При содержании в покрытии ферротитана более 7% падает уровень сопротивления хрупкому разрушению из-за повышения легирования титаном наплавленного металла.

Увеличение содержания железного порошка в покрытии до 3-6% приводит к улучшению технологичности изготовления электродов и, кроме того,увеличивает производительность наплавки. При содержании железного порошка менее 3% ухудшается технологичность изготовления электродов и падает производительность наплавки. При содержании в покрытии электрода железного порошка более 6% ухудшается удаляемость шлака и увеличивается разбрызгивание при сварке.

Кварцевый песок в количестве 5-7% улучшает вязкость шлаковой корки. При содержании в покрытии кварцевого пес менее 5% наблюдается недостаточная - вязкость шлаковой корки. При содержании кварцевого песка более 7% резко возрастает вязкость шлаковой корки, кроме того, происходит насыщение наплавленного металла кремнием . и ухудшается сопротивление хрупкому разрушению наплавленного металла. Ферросилиций в количестве 3-5% действует в качестве раскислителя и препятствует образованию в наплавленном металле пор. При содержании ферр силиция более 5% в наплавленном металле увеличивается содержание кремния, при этом резко падает сопротивление хрупкому разрушению.

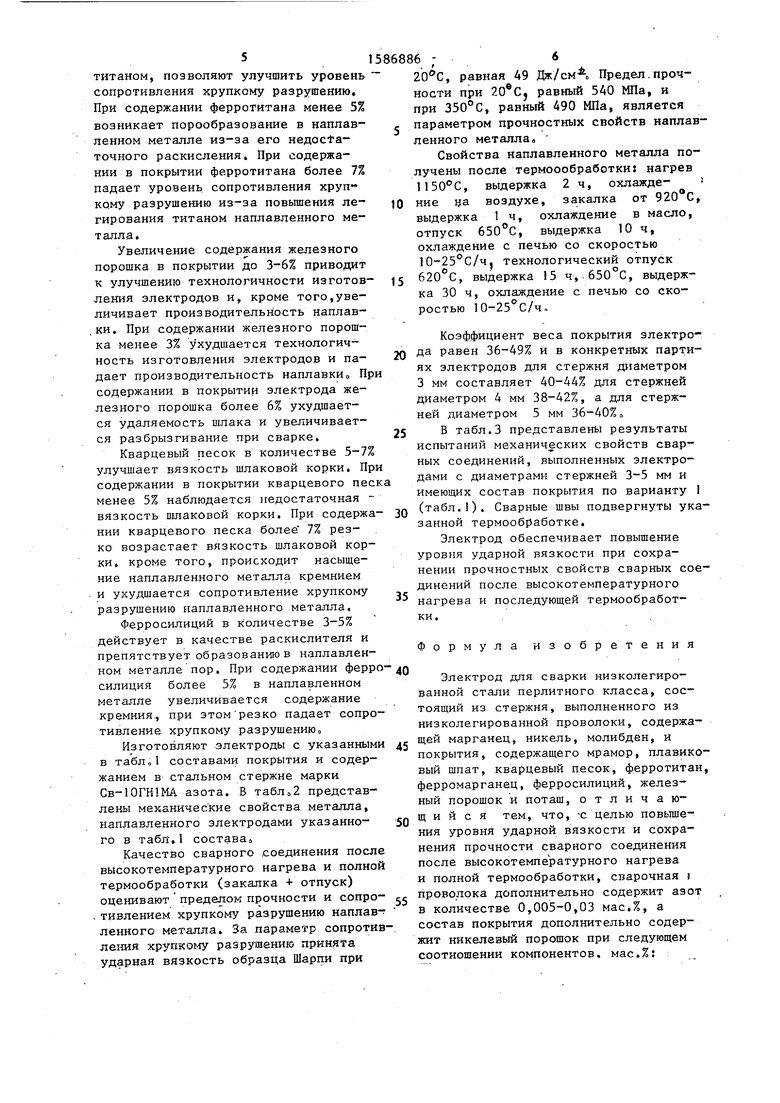

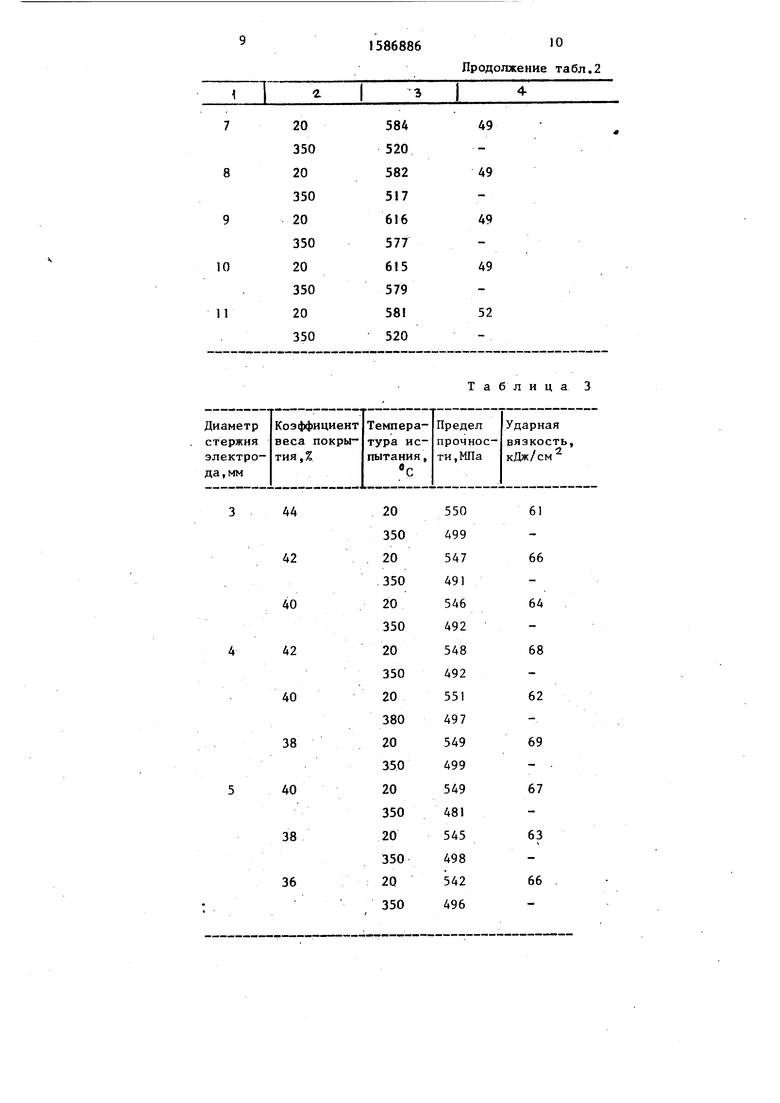

Изготовляют электроды с указанным в табЛо составами покрытия и содержанием в стальном стержне марки СВ-10ГН1МА азота. В таблЛ представлены механические свойства металла, наплавленного электродами указанного в табл.1 состава

Качество сварного .соединения посл высокотемпературного нагрева и полно термообработки (закалка + отпуск) оценивают пределом прочности и сопро . тивлением хрупкому разрушению наплавленного металла. За параметр сопротиления хрупкому разрушению принята ударная вязкость образца Шарпи при

15

20

25

и

и ка о-до, равная 49 Дж/см- о Предел.прочности при равный 540 МПа, и при 350°С, равный 490 МПа, является параметром прочностных свойств наплавленного металлав

Свойства наплавленного металла получены после термоообработки: нагрев 1150 С, выдержка 2 ч, охлажде-

10 ние на воздухе, закалка

выдержка

30

35

650 С,

от 920 С,

охлаждение в масло, отпуск бЬи С, выдержка 10 ч, охлаждение с печью со скоростью 10-25 С/ч. технологический отпуск 620°С, выдержка 15 ч,-650°С, выдержка 30 ч, охлаждение с печью со скоростью 10-25°С/Чл

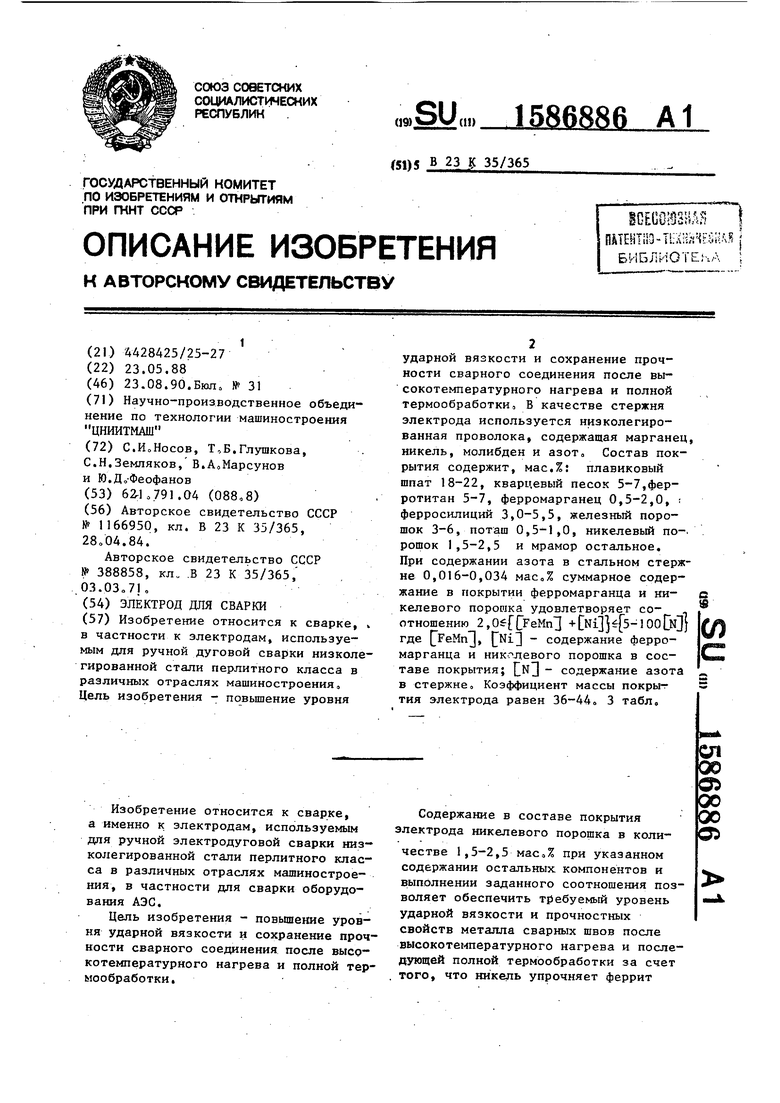

Коэффициент веса покрытия электрода равен 36-49% и в конкретных партиях электродов для стержня диаметром 3 мм составляет 40-44% для стержней диаметром 4 мм 38-42%, а для стержней диаметром 5 мм 36-40%

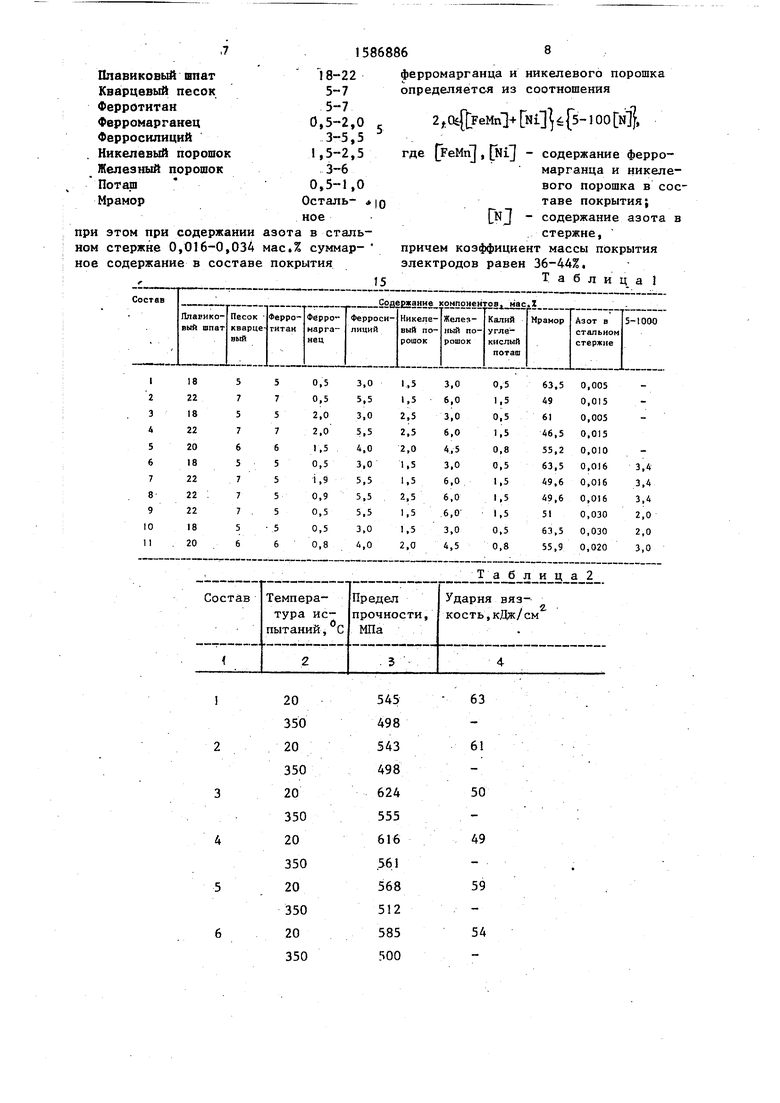

В табл.3 представлены результаты испытаний механических свойств сварных соединений, выполненных электродами с диаметрами стержней 3-5 мм и имеющих состав покрытия по варианту 1 (табл.1). Сварные швы подвергнуты указанной термообработке.

Электрод обеспечивает повьппение уровня ударной вязкости при сохранении прочностных свойств сварных соединений после высокотемпературного нагрева и последующей термообработки. .

Формула

зобретения

Электрод для сварки низколегированной стали перлитного класса, состоящий из стержня, выполненного из низколегированной проволоки, содержащей марганец, никель, молибден, и покрытия, содержащего мрамор, плавиковый шпат, кварцевый песок, ферротитан, ферромарганец, ферросилиций, железный порошок и поташ, отличающийся тем, что, С целью повьш1е- ния уровня ударной вязкости и сохранения прочности сварного соединения после высокотемпературного нагрева и полной термообработки, сварочная i проволока дополнительно содержит азот в количестве 0,005-0,03 мас.%, а состав покрытия дополнительно содержит никелевый порошок при следующем соотношении компонентов, мас.%:

к

15868

18-22 5-7 5-7 0,5-2,0 5

3-5,5 1,5-2,5

3-6

0,5-1,0 Осталь- |о

нов

этом при содержании азота в стальстержне 0,016-0,034 мас,% суммар- содержание в составе покрытия

15

8

ферромарганца и никелевого порошка определяется из соотношения

2 NI s-100 N,

где (/еМп, NiJ - содержание ферромарганца н никелевого порошка в составе покрытия; кД - содержание азота в стержне,

причем коэффициент массы покрытия

электродов равен 36-44%.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Электрод для сварки | 1990 |

|

SU1731551A1 |

| Электрод для сварки низколегированной стали | 1989 |

|

SU1666285A1 |

| Электродное покрытие | 2019 |

|

RU2727383C1 |

| Сварочный электрод | 1990 |

|

SU1821319A1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ПЕРЛИТНЫХ СТАЛЕЙ | 2010 |

|

RU2428291C1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 2012 |

|

RU2504465C1 |

| Шихта порошковой проволоки | 1977 |

|

SU733931A1 |

| Шихта порошковой проволоки | 1990 |

|

SU1731549A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2007 |

|

RU2381885C2 |

| Низколегированная самозащитная порошковая проволока для подводной мокрой сварки высокопрочных сталей | 2024 |

|

RU2832711C1 |

Изобретение относится к сварке, в частности к электродам, используемым для ручной дуговой сварки низколегированной стали перлитного класса в различных отраслях машиностроения. Цель изобретения - повышение уровня ударной вязкости и сохранение прочности сварного соединения после высокотемпературного нагрева и полной термообработки. В качестве стержня электрода используется низколегированная проволока, содержащая марганец, никель, молибден и азот. Состав покрытия содержит, мас.%: плавиковый шпат 18-22, кварцевый песок 5-7, ферротитан 5-7, ферромарганец 0,5-2,0, ферросилиций 3,0-5,5, железный порошок 3-6, поташ 0,5-1,0, никелевый порошок 1,5-2,5 и мрамор остальное. При содержании азота в стальном стержне 0,016-0,034 мас.% суммарное содержание в покрытии ферромарганца и никелевого порошка удовлетворяет соотношению 2,0≤{[FEMN]+[NI]}≤{5-100[N]}, где [FEMN],[NI] - содержание ферромарганца и никелевого порошка в составе покрытия

[N] - содержание азота в стержне. Коэффициент массы покрытия электрода равен 36-44. 3 табл.

20

350

20

350

20

350

20

350

20

350

20

350

Таблица2

63

6

50

49

59

54

44

42

40

42

40

38

40

38

36

1586886 О

Продолжение табл.2

Таблица 3

61

66

64

68

62

69

67

63

66

| Состав электродного покрытия | 1984 |

|

SU1166950A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 0 |

|

SU388858A1 |

Авторы

Даты

1990-08-23—Публикация

1988-05-23—Подача