Изобретение относится к производству древопластиков и может быть использовано в деревообрабатывающей промышленности и промышленности строительных мате- риалов для изготовления изделий строительного и машиностроительного назначения.

Цель изобретения - улучшение физико- механических свойств древопластика.

Изобретение поясняется следующими примерами.

В качестве связующего используют полиэтилен низкого давления марки 20108- 001 и полипропилен марки А пленки: полиэтиленовую марки С и полипропиленовую марки А.

В качестве наполнителя применяют опилки лиственных пород древесины фракции 0,63/0,13 мм и дробленный шпон фракции 0,63/2,5 мм влажностью 4-5%.

Измельченную древесину смешивают в двухлопастном смесителе с порошкообразным связующим, после чего, используя полимерную пленку, формируют пакет при различных схемах распределения пленки по его сечению. Сформированный пакет прогревают при 190-200°С в течение 5-10 мин, после чего подвергают прессованию между охлаждаемыми плитами при давлении 1.5-2,0 МПа и времени выдержки 1 мин/мм. Для формирования пакета на металлический поддон укладывают сплошной лист пленки. На него насыпают слой смеси измельченной древесины с порошкообразным полимером, затем снова лист пленки и слой смеси. Чередование слоев осуществляют до полного набора пакетов. Равномерность толщины слоев достигают путем дозирования порций смеси. Прессование листов осуществляют на прессе марки ДБ- 2430 в пресс-форме с плоскими охлаждаемыми плитами 200x120 мм. Охлаждение плит до осуществляют водой. Перед прессованием сформированные пакеты, включающие металлические поддоны толщиной 2 мм и уложенный между ними материал, нагревают в термошкафу марки СНОЛ-3,5 при 190-200°С в течение 5-10 мин. Затем пакеты извлекают из термошкафа, укладывают на плиты пресс-формы и прессуют при давлении 1,5-2,0 МПа. Выдержку и охлаждение листов под давлением производят из расчета 1 мин на 1 мм толщины листа.

Время цикла формования листа распределяют следующим образом: прогрев в термошкафу 300-600 с;укладка пакета на плиты пресса и запрессовка 10-15 с; выдержка и охлаждение под давлением 150- 180с.

Наряду с равномерным распределением пленки по высоте пакета формируют пакеты и изготавливают образцы с укладкой пленки только на поверхности (при тех же

режимах прессования).

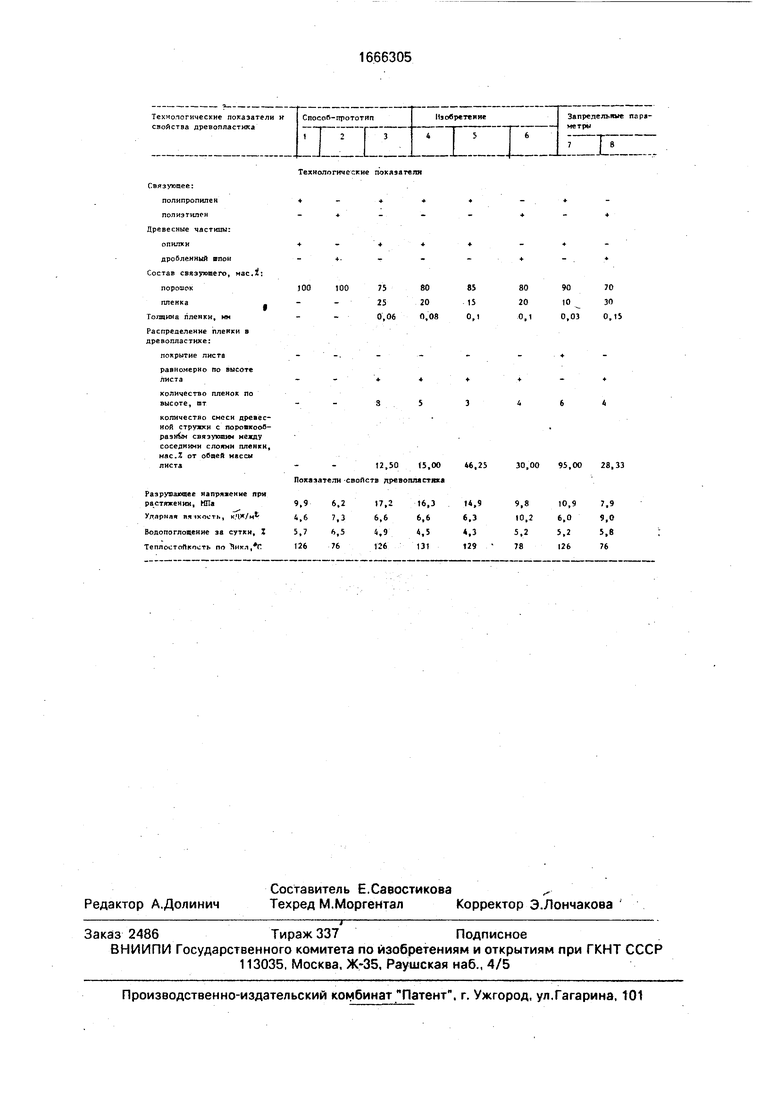

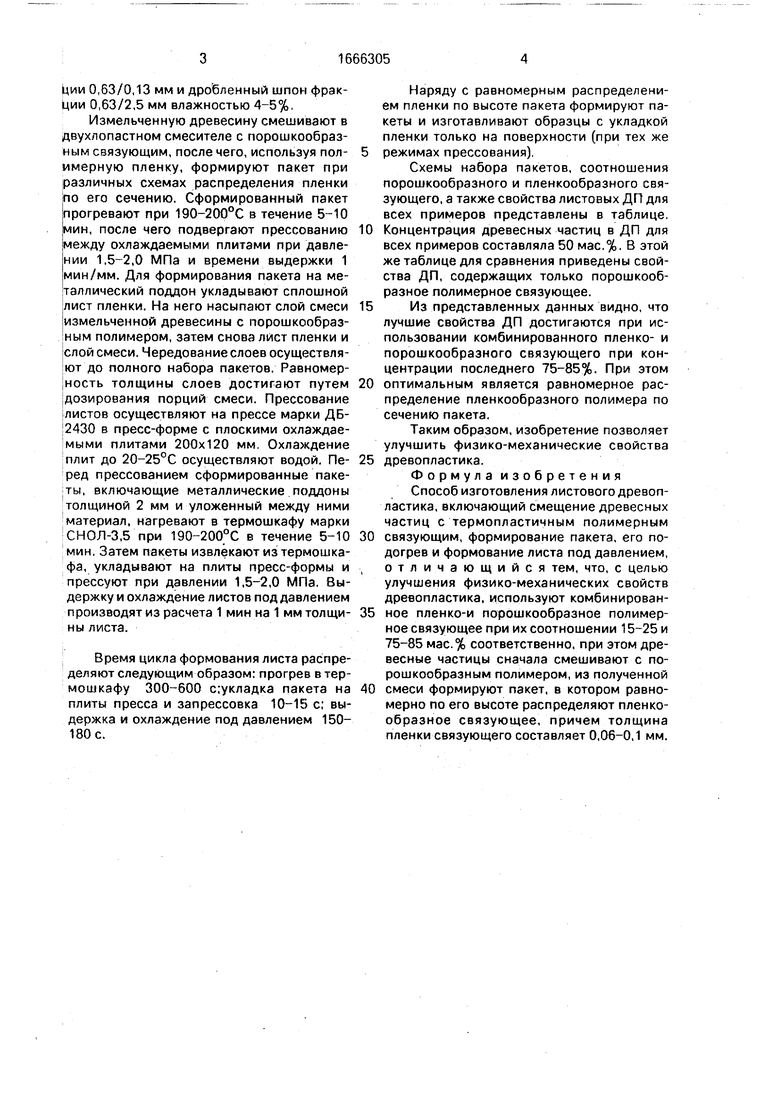

Схемы набора пакетов, соотношения порошкообразного и пленкообразного связующего, а также свойства листовых ДП для всех примеров представлены в таблице.

Концентрация древесных частиц в ДП для всех примеров составляла 50 мас.%. В этой же таблице для сравнения приведены свойства ДП, содержащих только порошкообразное полимерное связующее.

Из представленных данных видно, что лучшие свойства ДП достигаются при использовании комбинированного пленко- и порошкообразного связующего при концентрации последнего 75-85%. При этом

оптимальным является равномерное распределение пленкообразного полимера по сечению пакета.

Таким образом, изобретение позволяет улучшить физико-механические свойства

древопластика.

Формула изобретения Способ изготовления листового древопластика, включающий смещение древесных частиц с термопластичным полимерным

связующим, формирование пакета, его подогрев и формование листа под давлением, отличающийся тем, что, с целью улучшения физико-механических свойств древопластика, используют комбинированное пленко-и порошкообразное полимерное связующее при их соотношении 15-25 и 75-85 мас.% соответственно, при этом древесные частицы сначала смешивают с порошкообразным полимером, из полученной

смеси формируют пакет, в котором равномерно по его высоте распределяют пленко- образное связующее, причем толщина пленки связующего составляет 0,06-0,1 мм.

Технопогическне показатели н свойства древопластика

Способ-прототип

Изобретение

..,метры

123456т

JLL JJli H

Запредельные параИзобретение

Запредельные пара

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления фанеры с использованием пленочного клея | 2024 |

|

RU2828198C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТА, ПОКРЫТОГО ШПОНОМ, И ТАКОЙ ЭЛЕМЕНТ, ПОКРЫТЫЙ ШПОНОМ | 2015 |

|

RU2687440C2 |

| Способ производства фанеры | 2017 |

|

RU2654793C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВИБРОПОГЛОЩАЮЩЕЙ ФАНЕРЫ | 1993 |

|

RU2015879C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОЙ ФАНЕРЫ | 1993 |

|

RU2028938C1 |

| ПАНЕЛЬ ДЛЯ ПОЛА, СТЕНЫ ИЛИ ПОТОЛКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2637010C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШПОНИРОВАННЫХ ПЛИТООБРАЗНЫХ ИЗДЕЛИЙ ДЛЯ МЕБЕЛЬНЫХ И СТРОИТЕЛЬНО-ОТДЕЛОЧНЫХ МАТЕРИАЛОВ | 2020 |

|

RU2767324C1 |

| БАЛАНСИРУЮЩИЙ СЛОЙ НА ПОРОШКООБРАЗНОЙ ОСНОВЕ | 2012 |

|

RU2591466C2 |

| Заполняющая паста для укрытия дефектов шпона и способ производства фанеры с использованием заполняющей пасты | 2019 |

|

RU2708582C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОФИЛЬНЫХ ИЗДЕЛИЙ НА ОСНОВЕ ДРЕВЕСНОГО ШПОНА | 1997 |

|

RU2122942C1 |

Изобретение относится к производству древопластиков и может быть использовано в деревообрабатывающей промышленности и промышленности строительных материалов для изготовления изделий строительного и машиностроительного назначения. Цель изобретения - улучшение физико-механических свойств древопластика. Измельченную древесину смешивают в двухлопастном смесителе с порошкообразным связующим. В качестве связующего используют полиэтилен низкого давления марки 20108-001 и полипропилен марки А. Кроме порошкообразного состояния связующее используют также и в качестве пленок толщиной 0,06 - 0,1 мм. Виды используемых пленок связующего-полиэтиленовая марки С, полипропиленовая марки А. Количество связующего в виде пленки составляет 15 - 25 мас.%, а в виде порошка - 75 - 85 мас.%. В качестве наполнителя применяют опилки лиственных пород древесины фракции 0,63/0,13 мм и дробленый шпон фракции 0,63/2,5 мм влажностью 4 - 5%. На полимерную пленку насыпают слой смеси измельченной древесины с порошкообразным полимером, затем снова накладывают лист пленки и слой смеси, чередование слоев осуществляют до полного набора пакетов. Равномерность толщины слоев достигают путем дозирования порций смеси. Сформированный таким образом пакет прогревают при 190 - 200°С в течение 5 - 10 мин, после чего подвергают прессованию между охлаждаемыми плитами при давлении 1,5 - 2,0 МПа и времени выдержки 1 мин/мм. 1 табл.

Технологнческие показателя

вязующее:

полипропилен

полиэтилен ревесные частицы:

опилки

дробленный шпон став свяэуютего, нас.Ј:

порошок

пленка лщина пленки, мм

спределение пленки в еволластике:

покрытие листа

равномерно по высоте листа

количество пленок по высоте, шт

количество смеси древесной стружки с пороякооб- раэн&м свяэуюпим между соседними слоями пленки, нас.7. от общей массы листа

100

100

75 25 0,06

80 20 0,08

85

15 И

12,50 15,,25

Показатели своЛств древопластижа

6

80 20 0,08

85

15 И

80 20 OJ

90

10 0,03

70 30 O.tS

30,00 95,00 28,33

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

| Модлин Б | |||

| Д., Отлев И | |||

| А | |||

| Производство древесно-стружечных плит | |||

| М.: Высшая школа, 1983, с | |||

| Джино-прядильная машина | 1922 |

|

SU173A1 |

Авторы

Даты

1991-07-30—Публикация

1988-09-26—Подача