Изобретение относится к области обработки пластмассовых деталей, в частности к удалению литников с деталей из термопластов механическим путем.

Целью изобретения является повышение качества обработки за счет ликвидации сколов и растрескиваний на деталях из термопласта.

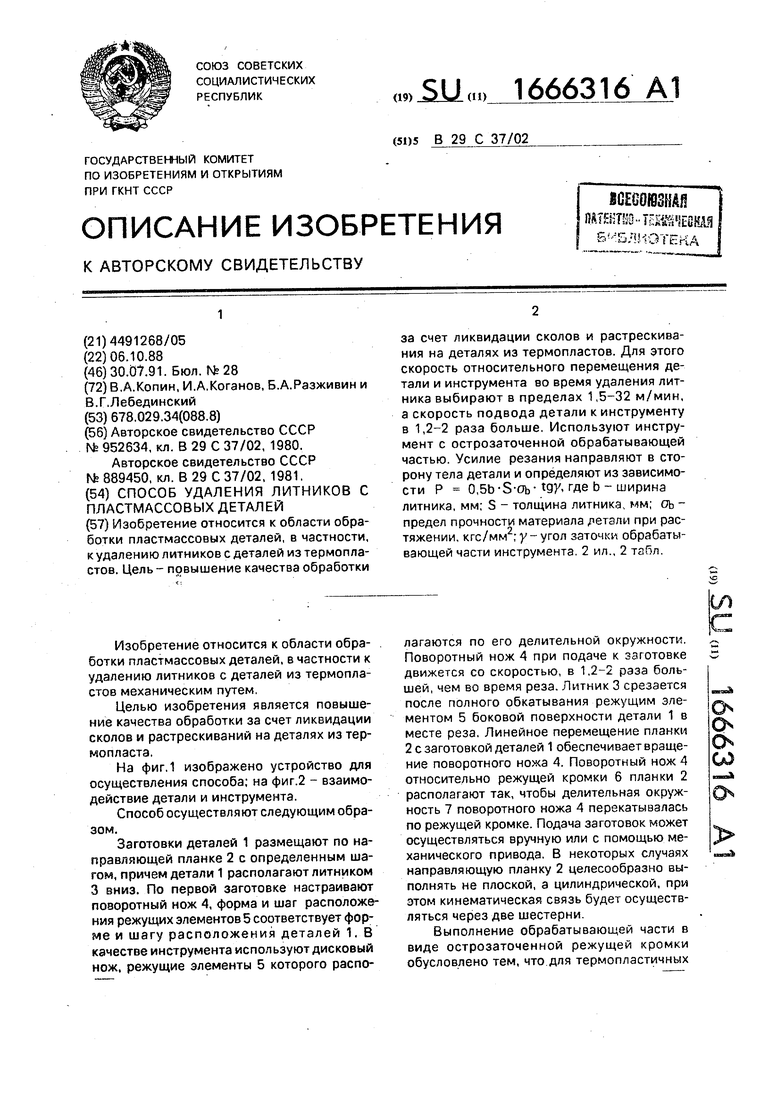

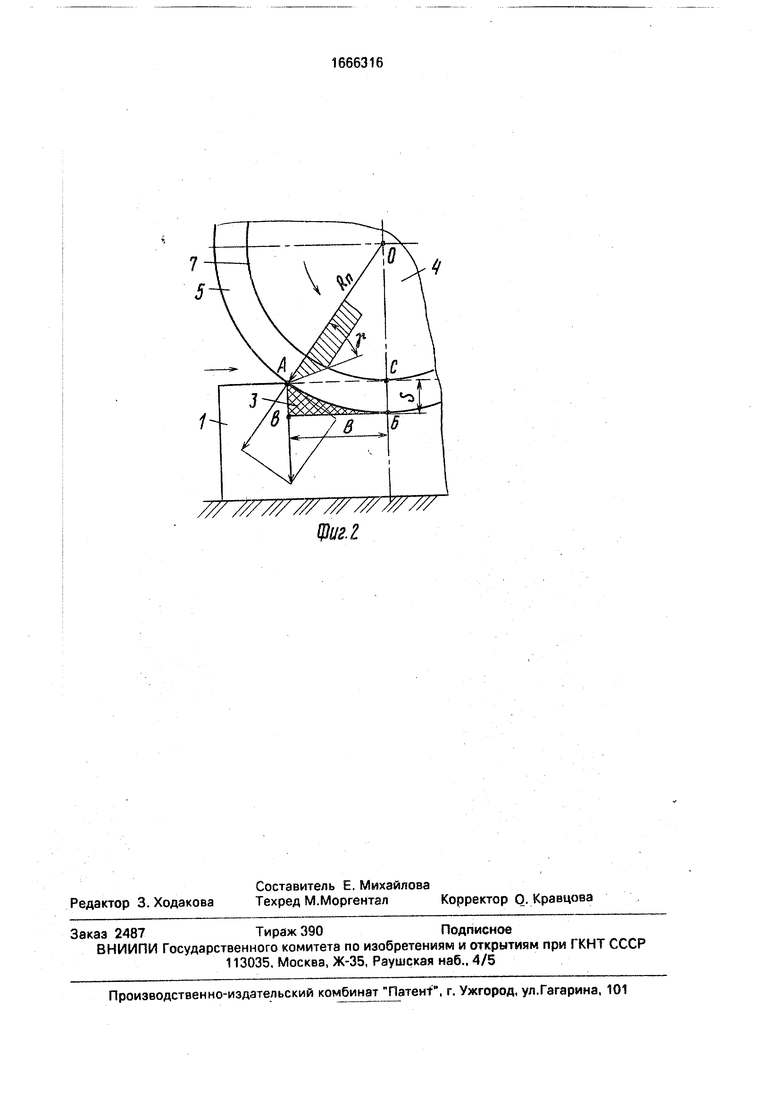

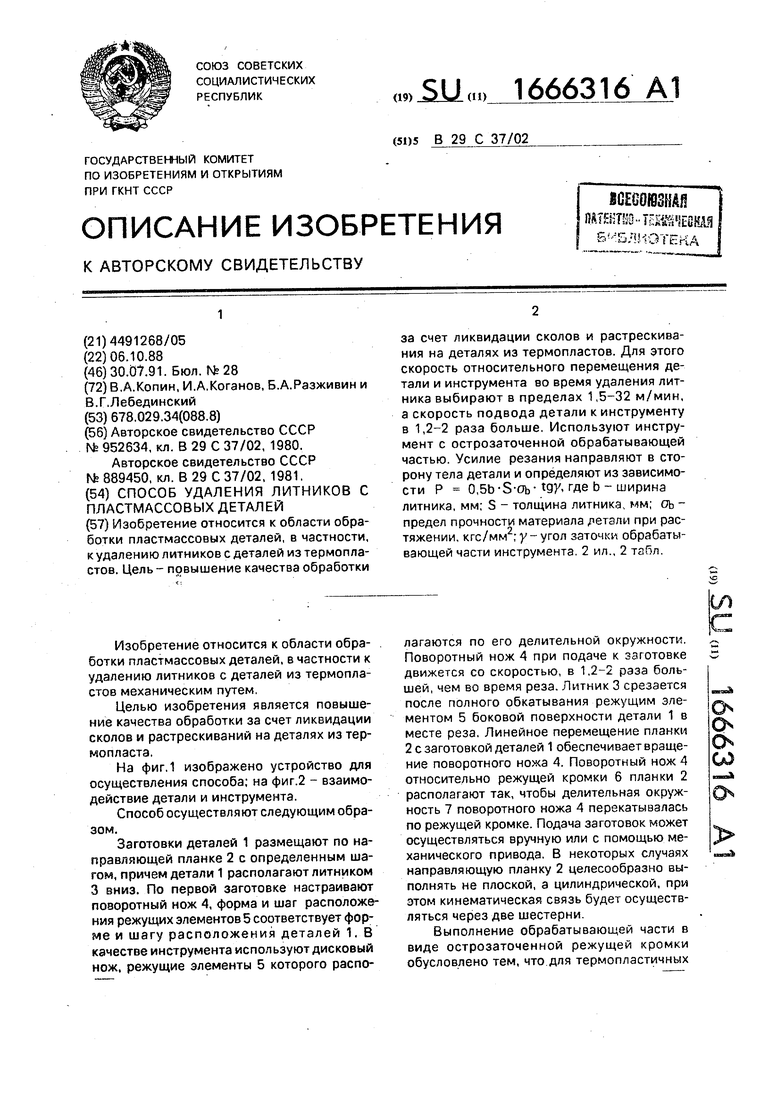

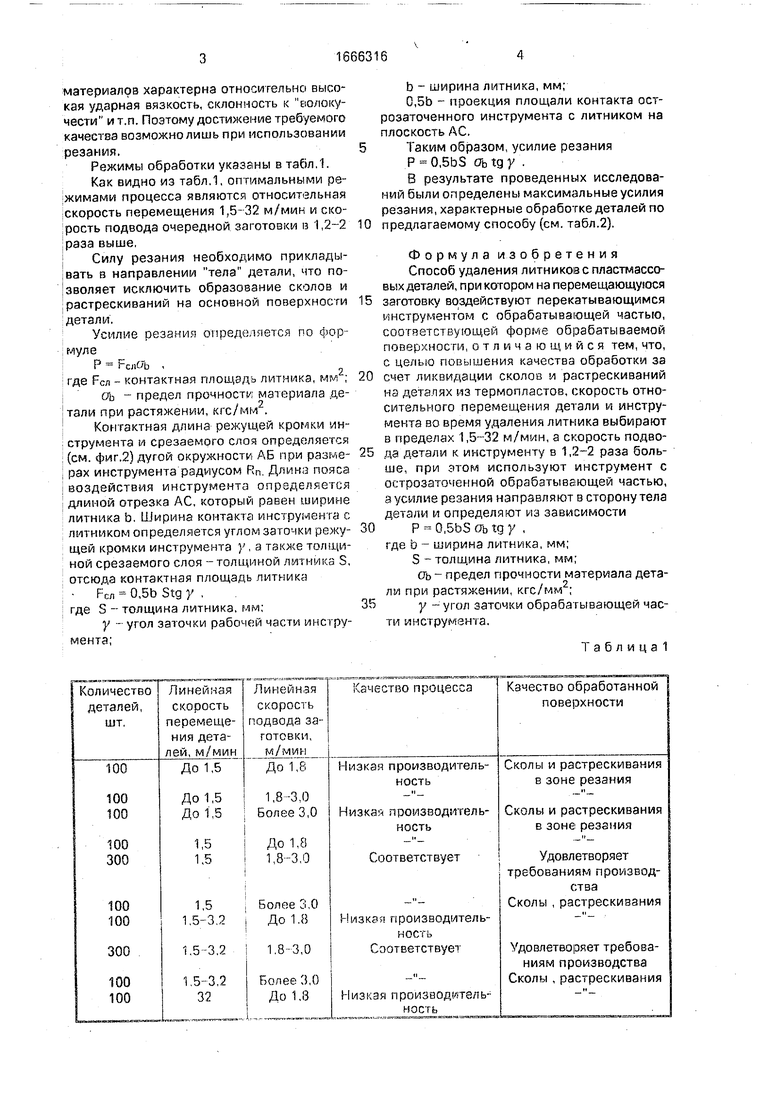

На фиг.1 изображено устройство для осуществления способа; на фиг.2 - взаимодействие детали и инструмента.

Способ осуществляют следующим образом.

Заготовки деталей 1 размещают по направляющей планке 2 с определенным шагом, причем детали 1 располагают литником 3 вниз. По первой заготовке настраивают поворотный нож 4, форма и шаг расположения режущих элементов 5 соответствует форме и шагу расположения деталей 1. В качестве инструмента используют дисковый нож, режущие элементы 5 которого располатаются по его делительной окружности. Поворотный нож 4 при подаче к заготовке движется со скоростью, в 1.2-2 раза большей, чем во время реза. Литник 3 срезается после полного обкатывания режущим элементом 5 боковой поверхности детали 1 в месте реза. Линейное перемещение планки 2 с заготовкой деталей 1 обеспечивает вращение поворотного ножа 4. Поворотный нож 4 относительно режущей кромки 6 планки 2 располагают так, чтобы делительная окружность 7 поворотного ножа 4 перекатывалась по режущей кромке. Подача заготовок может осуществляться вручную или с помощью механического привода. В некоторых случаях направляющую планку 2 целесообразно выполнять не плоской, а цилиндрической, при этом кинематическая связь будет осуществляться через две шестерни.

Выполнение обрабатывающей части в виде острозаточенной режущей кромки обусловлено тем, что для термопластичных

о

материалов характерна относительно высокая ударная вязкость, склонность к волоку- чести и т.п. Поэтому достижение требуемого качества возможно лишь при использовании резания.

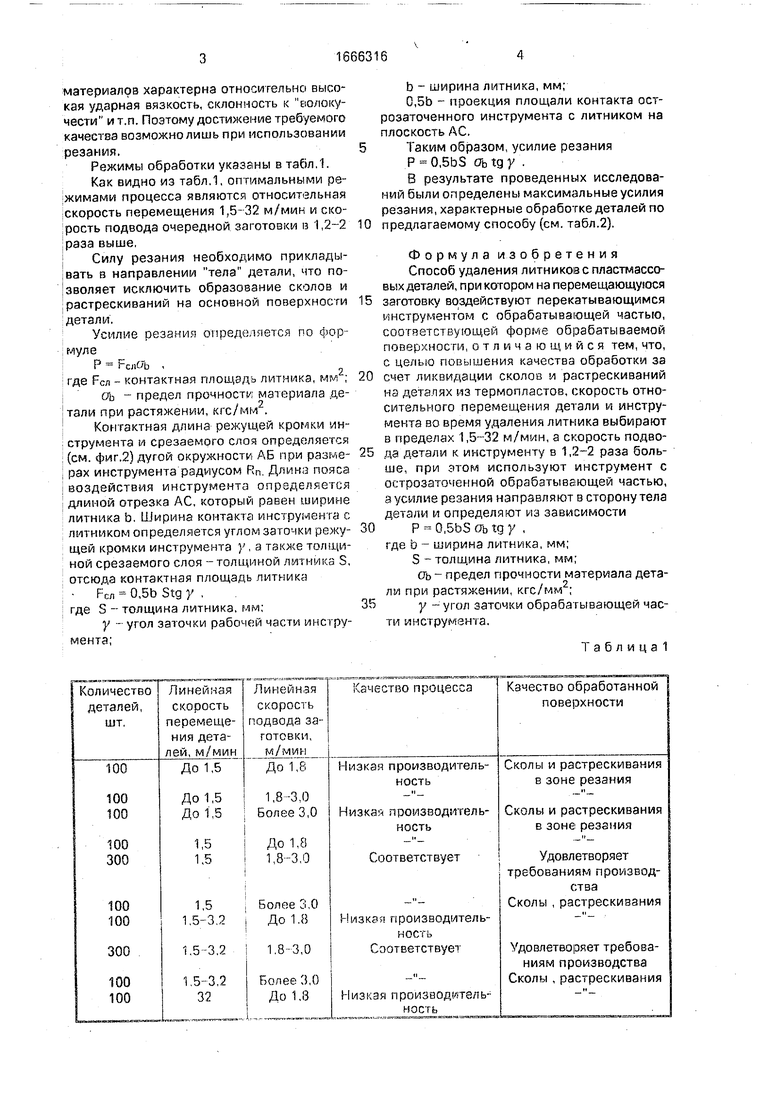

Режимы обработки указаны втабл,1.

Как видно из табл.1, оптимальными режимами процесса являются относительная скорость перемещения 1,5-32 м/мин и скорость подвода очередной заготовки в 1,2-2 раза выше,

Силу резания необходимо прикладывать в направлении тела детали, что позволяет исключить образование сколов и растрескиваний на основной поверхности детали.

Усилие резания определяется по формуле

Р РслОЬ , где Рсл - контактная площадь литника, мм

оь - предел прочности материала детали при растяжении, кгс/мм2,

Контактная длина режущей кромки инструмента и срезаемого слоя определяется (см. фиг.2) дугой окружности АБ при размерах инструмента радиусом Rn Длина пояса воздействия инструмента определяется длиной отрезка АС, который равен ширине литника Ь. Ширина контакта инструмента с литником определяется углом заточки режущей кромки инструмента у, а также толщиной срезаемого слоя - толщиной литника S, отсюда контактная площадь литника - Рсл 0,5b Stg у , где S - толщина литника, мм;

у - угол зачочки рабочей части инструмента;

,2.

b - ширина литника, мм;

0,5Ь - проекция площали контакта острозаточенного инструмента с литником на плоскость АС. Таким образом, усилие резания

Р 0,5bS оь tg у .

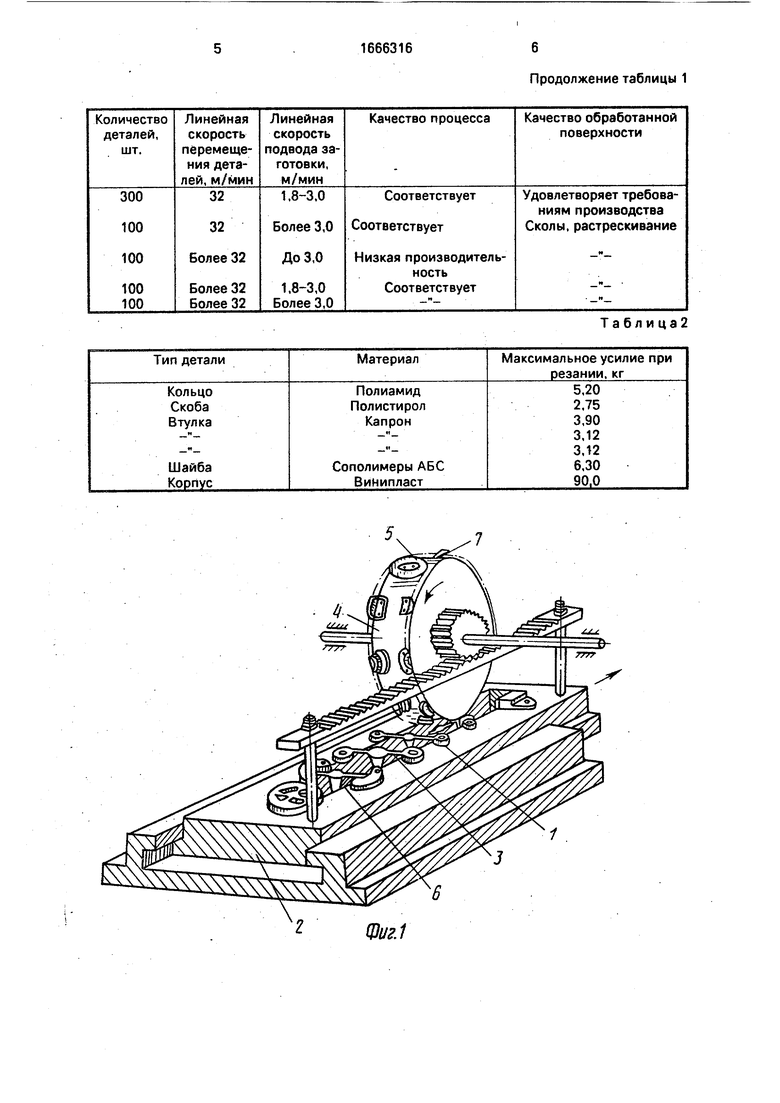

В результате проведенных исследований были определены максимальные усилия резания, характерные обработке деталей по предлагаемому способу (см. табл.2).

Формула изобретения Способ удаления литников с пластмассовых деталей, при котором на перемещающуюся

заготовку воздействуют перекатывающимся инструментом с обрабатывающей частью, соответствующей форме обрабатываемой поверхности, отличаю щ ийся тем, что, с целью повышения качества обработки за

счет ликвидации сколов и растрескиваний на деталях из термопластов, скорость относительного перемещения детали и инструмента во время удаления литника выбирают в пределах 1,5-32 м/мин, а скорость подвода детали к инструменту в 1,2-2 раза больше, при этом используют инструмент с острозаточенной обрабатывающей частью, а усилие резания направляют в сторону тела детали и определяют из зависимости

Р 0,5bS Ob tg у ,

где b - ширина литника, мм; S - толщина литника, мм; оь - предел прочности материала детали при растяжении, кгс/мм2;

у - угол заточки обрабатывающей части инструмента.

Таблица1

Продолжение таблицы 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ механической обработки керамических деталей | 1977 |

|

SU637266A1 |

| Инструмент для обработки изделий из резины | 1981 |

|

SU979133A1 |

| Устройство для обрезки литников у пластмассовых деталей | 1980 |

|

SU952634A1 |

| Устройство для механической обработки пластмассовых деталей | 1984 |

|

SU1199636A1 |

| Устройство для механической обработки деталей из пластмасс | 1981 |

|

SU939239A1 |

| Ножи к вибрационным ножницам | 1978 |

|

SU745608A1 |

| Устройство для зачистки облоя с пластмассовых деталей | 1980 |

|

SU937188A2 |

| Способ обработки поверхностей заготовок | 1987 |

|

SU1484474A1 |

| Инструмент для удаления облоя и заусенцев с деталей | 1985 |

|

SU1344483A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ КРУГОВЫХ ОТВЕРСТИЙ И ДЕТАЛЕЙ | 1992 |

|

RU2031761C1 |

Изобретение относится к области обработки пластмассовых деталей, в частности к удалению литников с деталей из термопластов. Цель - повышение качества обработки за счет ликвидации сколов и растрескивания на деталях из термопластов. Для этого скорость относительного перемещения детали и инструмента во время удаления литника выбирают в пределах 1,5 - 32 м/мин, а скорость подвода детали к инструменту в 1,2 - 2 раза больше. Используют инструмент с острозаточенной обрабатывающей частью. Усилие резания направляют в сторону тела детали и определяют из зависимости P = 0,5B.S.Σв.TG.γ, где B - ширина литника, мм

S - толщина литника, мм

σв - предел прочности материала детали при растяжении, кГс/мм2

γ - угол заточки обрабатывающей части инструмента. 2 ил., 2 табл.

Таблица2

/////////////// ///////// Щи г. I

| Устройство для обрезки литников у пластмассовых деталей | 1980 |

|

SU952634A1 |

| Солесос | 1922 |

|

SU29A1 |

| Устройство для снятия облоя с деталей из полимерных материалов | 1980 |

|

SU889450A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1991-07-30—Публикация

1988-10-06—Подача