(54) УСТРОЙСТВО ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ ПЛАСТМАСС

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для механической обработки пластмассовых деталей | 1980 |

|

SU973381A1 |

| Станок для обработки отверстий сВиНТОВыМи КАНАВКАМи | 1978 |

|

SU818765A1 |

| Устройство для двусторонней обработки концов валов | 1985 |

|

SU1269909A1 |

| Станок для обработки заготовок вращающимся инструментом | 1960 |

|

SU135324A1 |

| Устройство для обработки кромок листа | 1981 |

|

SU998006A1 |

| Машина для обработки фронта каблука | 1980 |

|

SU984446A1 |

| Устройство для обработки кромок листа | 1988 |

|

SU1505686A1 |

| Автоматически управляемая резцовая головка | 1982 |

|

SU1115859A1 |

| Устройство для механической обработки | 1989 |

|

SU1708528A1 |

| СТАНОК ДЛЯ РАСТАЧИВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 2007 |

|

RU2397048C2 |

1

Изобретение относится к средствам механизации процессов доработки пластмассовых изделий и предназначено для удаления литников и облоя с изделия.

Известно устройство для обработки деталей из пластмасс, содержащее смонтированные на станине направляющие элементы для подачи деталей в зону обработки и абразивный инструмент, выполненный в виде двух подпружиненных дисков, подвижно установленных с помощью оправок на общем валу. Направляющие элементы выполнены в виде пластин, установленных в плоскости дисков. Направляющие элементы жестко соединены с дисками посредством поводка и оправок, а также снабжены направляющими пазами, в которых проходят литники изделий. Расположение абразивного диска по отнощению к направляющей пластине регулируется с помощью регулировочных колец. Предварительная настройка на размер обрабатываемой детали между дисками, а следовательно и между пластинами осуществляется винтами-упорами. Пластины удерживаются от вращения общей скалкой 1.

Недостатками известного устройства являются ограниченные технологические возможности в связи с жесткой установкой обрабатывающих инструментов в вертикальной плоскости.

Наиболее близким к предлагаемому является устройство для механической обработки деталей из пластмасс, содержащее смонтированные на направляющих головки с приводными дисковыми инструментами,

10 установленными по обе стороны обрабатываемой детали в вертикальной плоскости, с возможностью настройки на размер посредством винтовой пары 2.

Недостаток заключается в том, что устройство не обеспечивает отрезку литника без остатка, в связи с тем, что каждая пластмассовая деталь имеет литейные уклоны, а обрабатывающие диски расположены параллельно и, следовательно, могут удалять литники только на строго параллельных

20 плоскостях.

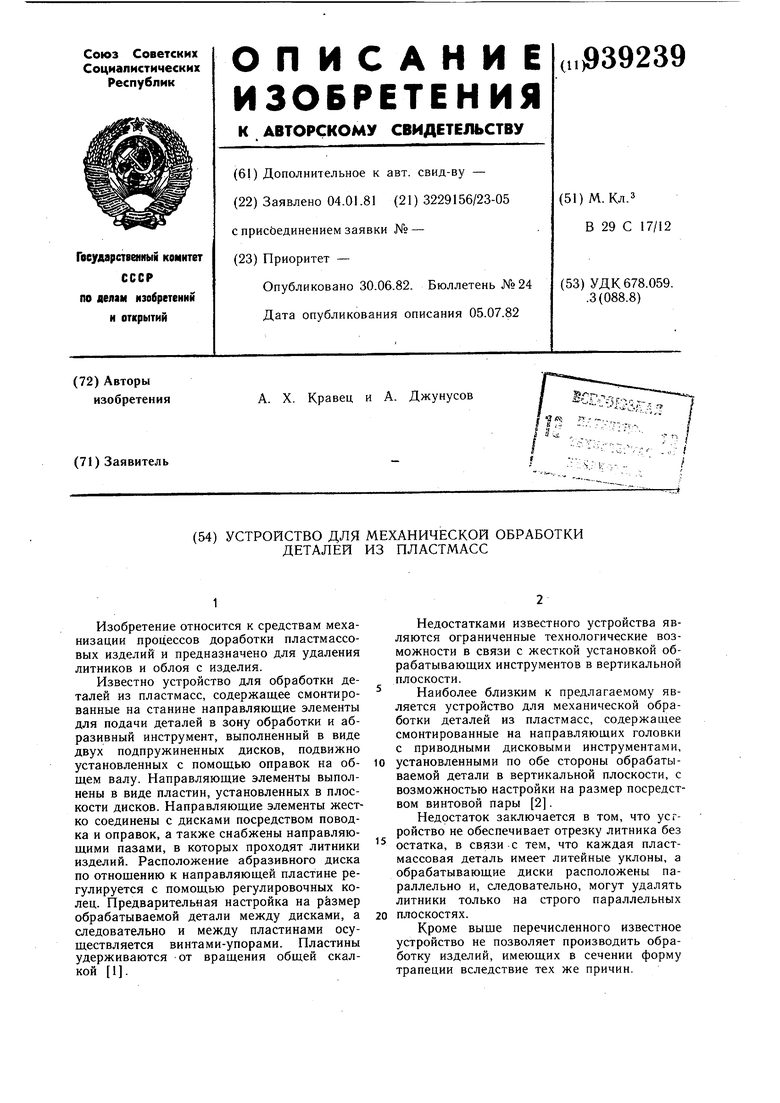

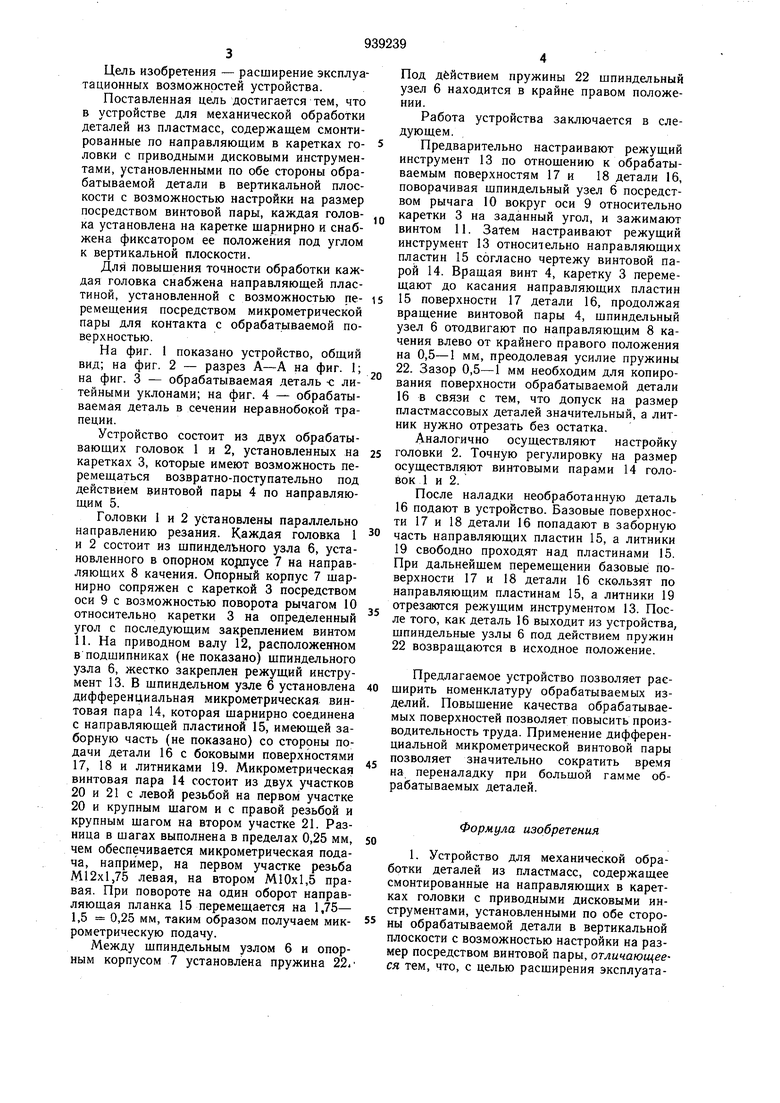

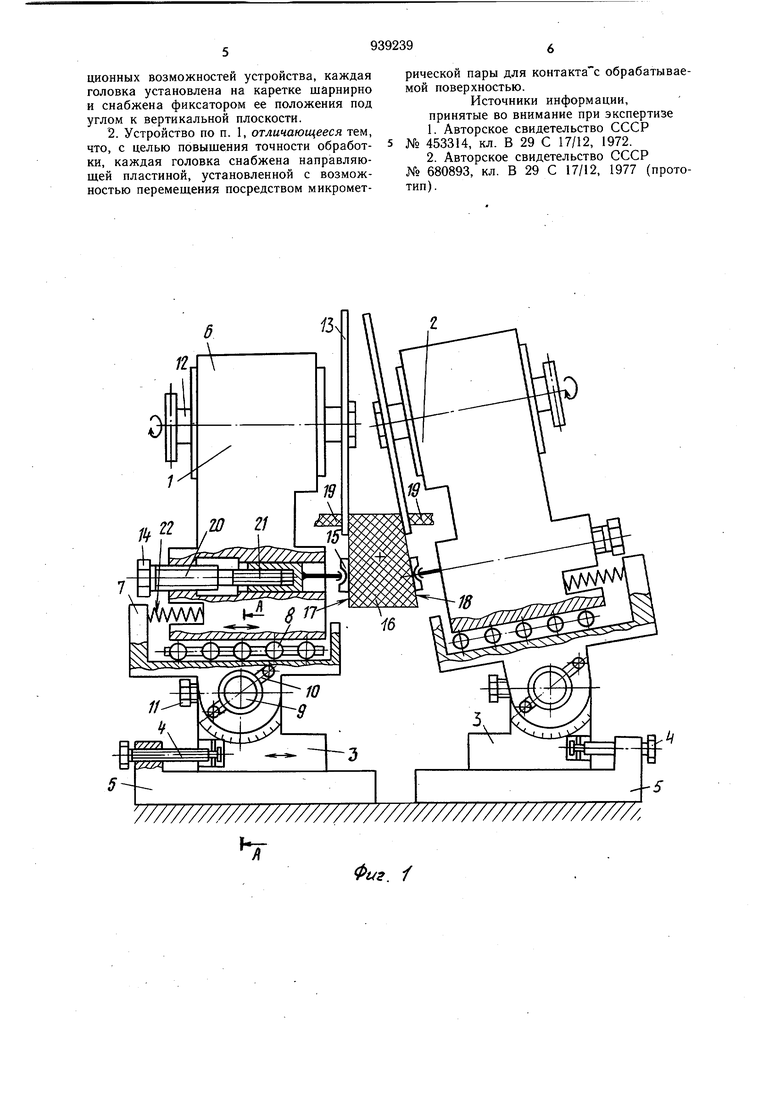

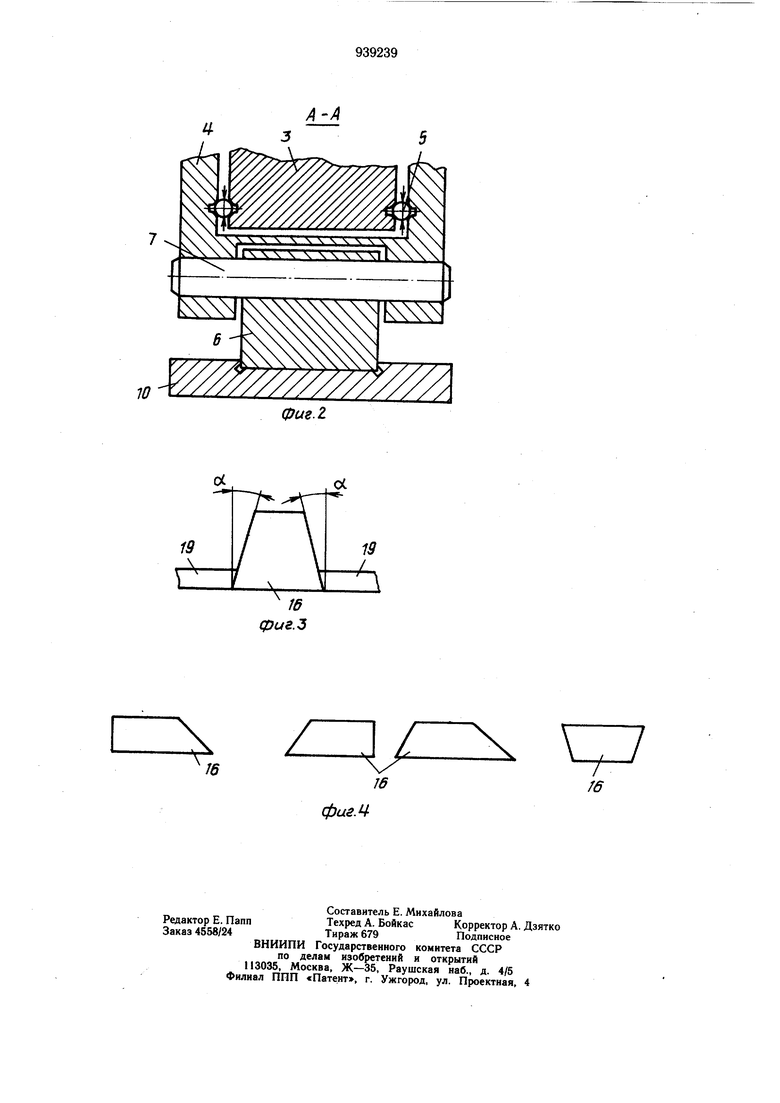

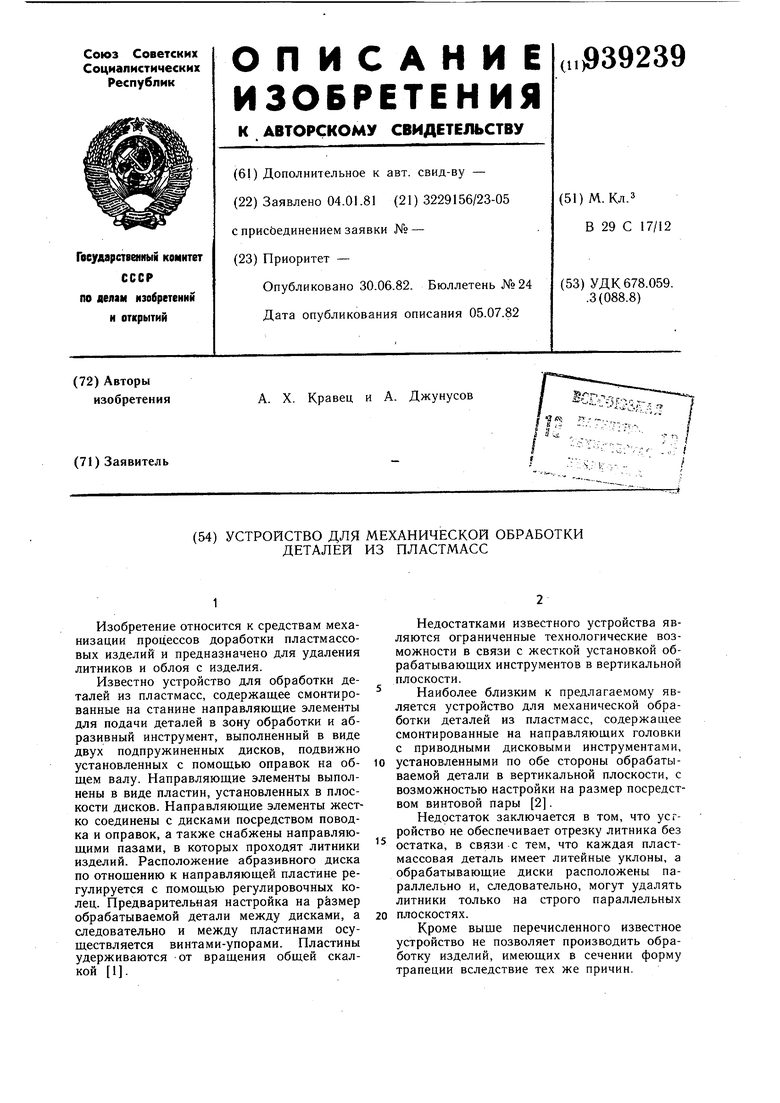

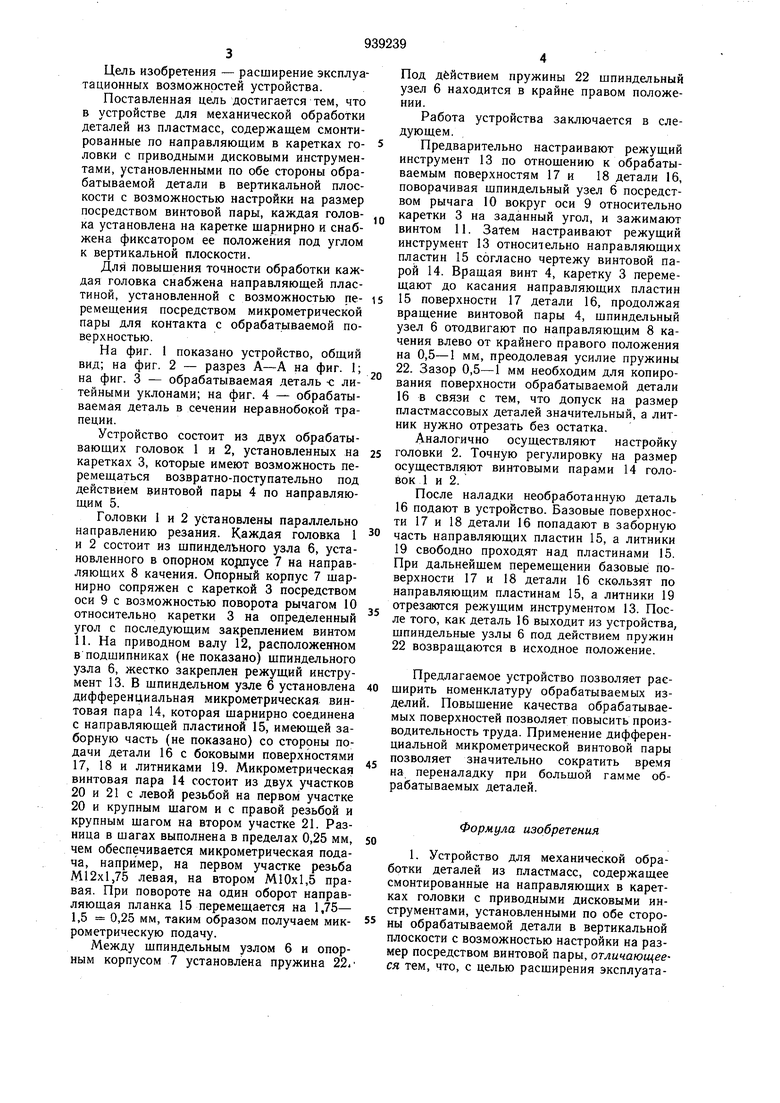

Кроме выще перечисленного известное устройство не позволяет производить обработку изделий, имеющих в сечении форму трапеции вследствие тех же причин. Цель изобретения - расширение эксплуатационных возможностей устройства. Поставленная цель достигается тем, что в устройстве для механической обработки деталей из пластмасс, содержащем смонтированные по направляющим в каретках головки с приводными дисковыми инструментами, установленными по обе стороны обрабатываемой детали в вертикальной плоскости с возможностью настройки на размер посредством винтовой пары, каждая головка установлена на каретке щарнирно и снабжена фиксатором ее положения под углом к вертикальной плоскости. Для повыщения точности обработки каждая головка снабжена направляющей пластиной, установленной с возможностью перемещения посредством микрометрической пары для контакта с обрабатываемой поверхностью. На фиг. 1 показано устройство, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - обрабатываемая деталь -с литейными уклонами; на фиг. 4 - обрабатываемая деталь в сечении неравнобокой трапеции. Устройство состоит из двух обрабатывающих головок 1 и 2, установленных на каретках 3, которые имеют возможность перемещаться возвратно-поступательно под действием винтовой пары 4 по направляющим 5. Головки 1 и 2 установлены параллельно направлению резания. Каждая головка 1 и 2 состоит из щпиндельного узла б, установленного в опорном корпусе 7 на направляющих 8 качения. Опорный корпус 7 щарнирно сопряжен с кареткой 3 посредством оси 9 с возможностью поворота рычагом 10 относительно каретки 3 на определенный угол с последующим закреплением винтом 11. На приводном валу 12, расположенном в подщипниках (не показано) шпиндельного узла 6, жестко закреплен режущий инструмент 13. В щпиндельном узле 6 установлена дифференциальная микрометрическая винтовая пара 14, которая шарнирно соединена с направляющей пластиной 15, имеющей заборную часть (не показано) со стороны подачи детали 16 с боковыми поверхностями 17, 18 и литниками 19. Микрометрическая винтовая пара 14 состоит из двух участков 20 и 21 с левой резьбой на первом участке 20 и крупным шагом и с правой резьбой и крупным щагом на втором участке 21. Разница в щагах выполнена в пределах 0,25 мм, чем обеспечивается микрометрическая подача, например, на первом участке резьба М12х1,75 левая, на втором М10х1,5 правая. При повороте на один оборот направляющая планка 15 перемещается на 1,75- 1,5 0,25 мм, таким образом получаем микрометрическую подачу. Между шпиндельным узлом 6 и опорным корпусом 7 установлена пружина 224 Под действием пружины 22 шпиндельный узел 6 находится в крайне правом положении. Работа устройства заключается в следующем. Предварительно настраивают режущий инструмент 13 по отношению к обрабатываемым поверхностям 17 и 18 детали 16, поворачивая шпиндельный узел б посредством рычага 10 вокруг оси 9 относительно каретки 3 на заданный угол, и зажимают винтом 11. Затем настраивают режущий инструмент 13 относительно направляющих пластин 15 согласно чертежу винтовой парой 14. Вращая винт 4, каретку 3 перемещают до касания направляющих пластин 15поверхности 17 детали 16, продолжая вращение винтовой пары 4, щпиндельный узел 6 отодвигают по направляющим 8 качения влево от крайнего правого положения на 0,5-1 мм, преодолевая усилие пружины 22. Зазор 0,5-1 мм необходим для копирования поверхности обрабатываемой детали 16в связи с тем, что допуск на размер пластмассовых деталей значительный, а литник нужно отрезать без остатка. Аналогично осуществляют настройку головки 2. Точную регулировку на размер осуществляют винтовыми парами 14 головок 1 и 2. После наладки необработанную деталь 16 подают в устройство. Базовые поверхности 17 и 18 детали 16 попадают в заборную часть направляющих пластин 15, а литники 19 свободно проходят над пластинами 15. При дальнейшем перемещении базовые поверхности 17 и 18 детали 16 скользят по направляющим пластинам 15, а литники 19 отрезаются режущим инструментом 13. После того, как деталь 16 выходит из устройства, шпиндельные узлы 6 под действием пружин 22 возвращаются в исходное положение. Предлагаемое устройство позволяет расщирить номенклатуру обрабатываемых изделий. Повышение качества обрабатываемых поверхностей позволяет повысить производительность труда. Применение дифференциальной микрометрической винтовой пары позволяет значительно сократить время на переналадку при большой гамме обрабатываемых деталей. Формула изобретения 1. Устройство для механической обработки деталей из пластмасс, содержащее смонтированные на направляющих в каретках головки с приводными дисковыми инструментами, установленными по обе стороны обрабатываемой детали в вертикальной плоскости с возможностью настройки на размер посредством винтовой пары, отличающееся тем, что, с целью расширения эксплуатационных возможностей устройства, каждая головка установлена на каретке шарнирно и снабжена фиксатором ее положения под углом к вертикальной плоскости.

рической пары для контактас обрабатываемой поверхностью.

Источники информации, принятые во внимание при экспертизе

№ 680893, кл. В 29 С 17/12, 1977 (прототип).

. i ////////////////////////////////////////

7/7

Х

16

фиг.

/ /ff

Авторы

Даты

1982-06-30—Публикация

1981-01-04—Подача