Изобретение относится к области прорезания вращающимся инструментом отверстий или вырезки круговых деталей, имеющих диаметр, значительно превышающий глубину прорезания.

Известно устройство для резки дисковым инструментом, в котором при той же ширине реза, как и при кольцевом сверлении, осуществляется круговая вырезка отверстий и деталей с помощью деформирования по форме круговой прорези в процессе резания изгибанием вращающихся прорезных дисковых инструментов - отрезных фрез, круглых пил или эластичных абразивных дисков. В этом случае можно врезать инструменты сразу на полную глубину и обрабатывать отверстие или круговую деталь за один проход инструмента по кругу.

Однако придание инструменту, установленному на валу станка, формы цилиндра с помощью применяемых в этом случае прижимных винтов, установленных в кожухе, охватывающем инструмент с обеих сторон, не всегда выполнимо. Кроме того, при вращении поджатого с двух сторон инструмента на валу станка создается значительная дополнительная изгибающая нагрузка, приводящая к быстрому износу подшипников и всего станка.

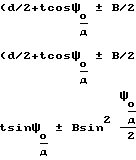

Для устранения отмеченного выше предлагается периферийную часть инструмента в области резания не изгибать, а наклонять в процессе резания относительно плоскости его корпуса по направлению к оси обрабатываемого отверстия или детали в плоскости, проходящей через оси инструмента, и круговой прорези. Это облегчает расположение концов режущих элементов по цилиндрической направляющей и практически исключает дополнительную нагрузку на вал станка. Угол наклона Ψ режущих элементов в каждый момент обработки, получаемый из условия прохождения концов режущих элементов по цилиндрической направляющей, определяется из соотношения: + tcos

+ tcos ±

±  sin

sin sin2ω+

sin2ω+ - tsin

- tsin ∓ Bsin

∓ Bsin =

= .

.

В предлагаемом устройстве, включающем дисковый инструмент, состоящий из корпуса и режущих элементов по его периферии, и кожуха, служащего опорой для средств изменения положения режущих элементов в процессе резания, режущие элементы выполнены в виде плоских ножей с заточкой на концах и с цилиндрическими шарнирами на противоположных концах, установленных с возможностью поворота в плоскости, пересекающей ось инструмента в цапфах, укрепленных по периферии его корпуса на равном расстоянии от оси инструмента. В поверхностях ножей на одинаковом расстоянии от их концов и соосно с их режущими концами выполнены сквозные отверстия, в которые установлены в обоймах шарики или на осях ролики, а на внутренних поверхностях кожуха по трассе требуемого движения шариков или роликов, определяемой необходимым наклоном ножей на угол Ψ, установлены две направляющие.

Направляющие могут быть выполнены либо монолитными, либо в виде гибких полос, регулируемых винтами, установленными в кожухе по трассе направляющих. При этом в наружной части кожуха относительно обрабатываемой круговой прорези установлены прижимные винты, а во внутренней - винты с захватными устройствами на концах, контактирующими с полосой, между которыми также установлены прижимные винты. Это позволяет перенастраивать направляющие в зависимости от изменения размеров обрабатываемого отверстия или детали.

На фиг. 1 изображен продольный разрез устройства по кожуху; на фиг.2 - схема расположения шарика в ноже; на фиг.3 - схема расположения роликов в ноже; на фиг. 4 - схема взаимодействия шарика с направляющими; на фиг.5 - схема расположения винтов для изгиба направляющей; на фиг.6 - продольное сечение устройства с изогнутой направляющей; на фиг.7 - схема взаимодействия винтов с гибкими направляющими.

Для обработки круглых отверстий диаметром Do или круговых деталей диаметром Dд, глубиной или толщиной S, значительно меньшей их диаметров, применяют инструмент с корпусом в виде диска диаметром d, по периферии которого расположены режущие элементы, каждый длиной t, установленные с возможностью поворота относительно плоскости корпуса в плоскостях, пересекающихся с осью инструмента.

Устройство для обработки круговых отверстий и деталей состоит из корпуса 1, в котором помещен редуктор 2, на валу 3 которого установлен прорезной инструмент, состоящий из диска 4, по периферии которого на одинаковом расстоянии от оси расположены цапфы 5, в которых на осях 6 и с помощью петель 7 установлены с возможностью поворота плоские ножи 8 с заострениями на концах 9. Ножи 8 могут поворачиваться на осях 6 в направлении к оси инструмента в одну или обе стороны.

На равном расстоянии от осей 6 в поверхностях ножей выполнены отверстия 10, в которых с помощью обойм 11 установлены с возможностью вращения шарики 12 или на осях 13 ролики 14, диаметром dш. К верхней части корпуса через кронштейн 15 прикреплен кожух 16, охватывающий своими боковыми сторонами 17 и 18 прорезной инструмент. К внутренним поверхностям боковых сторон кожуха в районе трассы движения шариков 12 или роликов 14 прикреплены две эквидистантные направляющие 19 и 20, осуществляющие наклон ножей на требуемый угол Ψ при повороте корпуса инструмента на угол ω. Изгиб и наклон направляющих должен быть симметричен относительно продольной оси устройства: с одной стороны в зоне резания, а с другой - в зоне свободного прохождения ножей в выполненной прорези. Далее направляющие постепенно переходят в параллельные друг другу и диску корпуса инструмента плоскости.

Деталь или заготовка 21, в которой нужно вырезать круговое отверстие или из которой нужно вырезать круг, установлена на круглом столе 22, расположенном в свою очередь на продольном столе 23 устройства.

В случае применения предложенного устройства для круглого прорезания, когда диаметр и глубина часто изменяются, целесообразно использовать направляющие, способные на месте изменять свою конфигурацию. Такими направляющими могут быть два плоских гибких кольца 24 и 25, расположенных друг против друга и в верхней 26 и нижней 27 точках, жестко соединенных с кожухами, а по трассе района резания изогнутых (28 и 29). Изгиб и наклон таких направляющих осуществляется с помощью винтов 30, ввинченных в обе поверхности кожухов в месте требуемого движения шариков 12 или роликов 14. Ввинченные с наружной стороны кожуха винты 31 (относительно круговой прорези) изгибают направляющую 28 упором своих концов, а установленные с противоположной стороны кожуха винты 32 изгибают направляющую 29 оттягиванием с помощью захватов 33, присоединенных к их концам шарнирами Гука 34. Для стабилизации положения оттянутой направляющей между оттягивающими винтами 32 установлены фиксирующие прижимные винты 35.

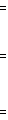

Положение кромки острия ножа, прилегающей к поверхности вырезаемого отверстия, при повороте инструмента на угол ω в системе координат с плоскостью XOoY, касающейся поверхности цилиндра отверстия с центром в точке пересечения ее с осью инструмента и направлением оси Z к центру вырезаемого отверстия, определяется координатами

(1)

(1)

При вырезке круговой детали с плоскостью координат, касающейся цилиндра детали, т. е. смещенной к центру круговой прорези относительно первой на величину B, положение кромки острия ножа определяется координатами

(2)

(2)

В общем обозначении (1) и (2) можно записать как

(3)

(3)

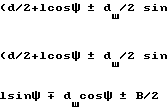

Точки касания шарика или ролика направляющих, соответствующих положению конца ножа, по формуле (3) в тех же координатах определяются для наружной направляющей:

(4) для внутренней направляющей:

(4) для внутренней направляющей:

(5)

(5)

В общей записи для наружной и внутренней направляющих:

(6)

(6)

"Жесткие" направляющие 19 и 20 могут изготовляться при обработке их контактных поверхностей по координатам, указанным в формуле (6), но для настройки направляющих из гибких колец 24 и 25 в связи с практической невозможностью их точного наклона на угол Ψ следует производить проверку настройки ножей непосредственно по координатам их кромок, указанных в формуле (3).

Свободное прохождение ножей в образуемую ими прорезь, которая вдоль их продольных осей при обработке имеет эллиптичную форму, обеспечивается утонением ножей и поднутрением их режущих концов.

В поперечном направлении минимальная величина утонения определяется радиусом отверстия или детали  и шириной ножа Н и равна ΔBп=D/2-

и шириной ножа Н и равна ΔBп=D/2-  . Утонение должно быть произведено по задней кромке ножа и может быть заменено скосом от лезвия на угол, определяемый из выражения tΨп >

. Утонение должно быть произведено по задней кромке ножа и может быть заменено скосом от лезвия на угол, определяемый из выражения tΨп >  .

.

Минимальный угол поднутрения в продольном направлении, смежный с внутренней стороны прорези ϕ, гарантирует свободное прохождение лезвия, если он определен при повороте инструмента на угол ωmax. Требуемый угол определяется из выражения ϕ= ϕ1 - Ψ, где ϕ1 - угол касательной к эллипсу сечения прорези при ωmax. В данном случае ширину реза - B, значительно меньшую, чем диаметр прорези в расчет не принимают.

Из уравнения касательной к эллипсу  +

+  при значениях

при значениях

xo=  + tcosΨ; yo =

+ tcosΨ; yo =  - tsinΨ; a =

- tsinΨ; a =  ; b =

; b =

Общее уравнение касательной имеет вид

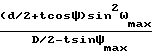

(d/2 + tcos Ψ)sin2 ωmaxX + (D/2 - tsin Ψ)Y - (D/2)2 = 0. Это же уравнение, преобразованное в уравнение с угловым коэффициентом имеет вид

Y = -  X +

X +  (7) Здесь угловой коэффициент K=tg(180°-Ψ1) = -

(7) Здесь угловой коэффициент K=tg(180°-Ψ1) = -  , отсюда Ψ1= arctg

, отсюда Ψ1= arctg  (8)

(8)

Минимальная глубина продольного поднутрения и соответственно величина утонения ножа с внутренней стороны прорези определяется расстоянием между линией наклона ножа под углом Ψ при ωmax и линией, параллельной ей и касательной к эллипсу сечения цилиндра диаметром D под углом ωmax.

Линия по внутренней кромке ножа под углом Ψ определяется из уравнения прямой в отрезках  =

=  , где X1 = d/2; Y1 = D/2; X2 = d/2 + tcos Ψ; Y2 = D/2 - tsin Ψ.

, где X1 = d/2; Y1 = D/2; X2 = d/2 + tcos Ψ; Y2 = D/2 - tsin Ψ.

После подстановки указанных значений координат уравнение прямой примет вид

sin ΨX + cos ΨY - 0,5(Bcos Ψ+

+dsin Ψ) = 0 (9)

Уравнение касательной к эллипсу сечения +

+  = 1.

= 1.

Это же уравнение касательной в общем виде

Xosin2 ωX + YoY - (D/2)2 = 0. (10) Из условия параллельности прямых (9) и (10) по пропорциональности коэффициентов =

=  (11)

(11)

Из системы двух уравнений (10) и (11)

Xo =  и Yo =

и Yo =

По формуле для определения расстояния от точки до прямой ΔB1 = Xocos(90o - Ψ) + Yosin(90o - Ψ) - p, где p - расстояние от этой прямой до начала координат. После подстановки значений Xo и Yo определяется глубина поднутрения

ΔB1=0,5 Dcos

Dcos - 1

- 1 - dsin

- dsin , (12)

, (12)

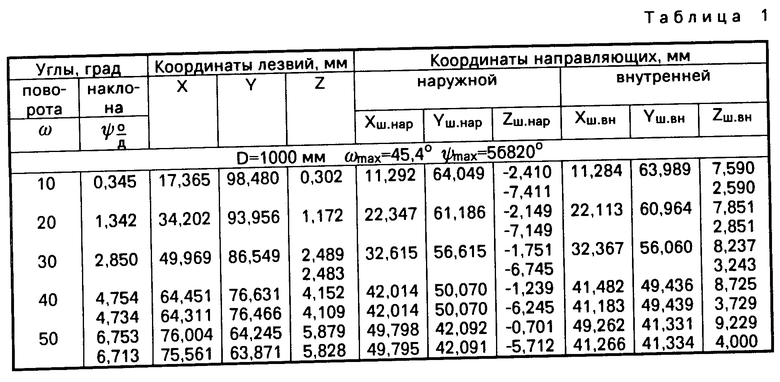

Устройство работает следующим образом. При вырезке отверстий и круглых деталей в листе толщиной 30 мм диаметрами D = 1000, 500 и 300 мм используется дисковый инструмент с поворотными ножами, расположенными на расстоянии от центра d/2 = 50 мм и имеющими каждый длину от оси поворота до конца лезвия, равную t = 50 мм, с направляющими шариками диаметрами dш = 10 мм, находящимися на расстоянии l = 15 мм от осей цапф ножей с шириной лезвия B = 5 мм.

Для определения трасс движения шариков или роликов по направляющим необходимо определить углы наклона Ψ ножей при заданных значениях углов поворота ω инструмента вокруг своей оси от нижнего положения по вертикали, равных 10, 20, 30, 40 и 50о, а также определить значения ωmax и Ψmax при заданных диаметрах. Затем по заданным значениям ω и углов поворота ножей к оси инструмента по формуле (3) определяются координаты кромки лезвия как при обработке отверстия, так и при вырезке круглой детали. По формуле (6) рассчитаны для заданных углов поворота ножей при вращении корпуса инструмента координаты перемещения шариков или роликов по направляющим.

Указанные данные рассчитаны с точностью до тысячных долей градуса и мм и приведены в табл.1. Как видно из табл.1, несмотря на относительно большой диапазон изменения диаметров отверстий или круговых деталей, (от 1000 до 300 мм) координаты направляющих по X и Y для каждого угла разворота диска инструмента от вертикали различаются в пределах 0,5 мм. Это позволяет при использовании гибких направляющих применять настроечные винты, установленные в кожухе по средним значениям допустимых диаметров обработки. Из табл.1 видно, что существенные изменения претерпевают координаты концов ножей и трасс направляющих по оси Z.

Значения требуемой минимальной глубины утонения ножей и углов поднутрения их режущих концов при обработке отверстий или деталей заданных размеров приведены в табл.2.

Из табл. 2 видно, что при заданных размерах отверстий глубина и углы поднутрения малы. Уменьшение толщины ножей незначительно.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАМОК | 1994 |

|

RU2084607C1 |

| СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ С НАКЛОННОЙ ОБРАЗУЮЩЕЙ | 1991 |

|

RU2016712C1 |

| ПЕЧАТАЮЩЕЕ УСТРОЙСТВО | 1993 |

|

RU2074822C1 |

| Устройство для резки дисковым инструментом | 1983 |

|

SU1127712A1 |

| СТАНОК ДЛЯ ДЕРЕВООБРАБОТКИ | 1992 |

|

RU2047481C1 |

| СОЕДИНЕНИЕ ВЗАИМНО ПЕРПЕНДИКУЛЯРНЫХ ЛИСТОВ | 1994 |

|

RU2094671C1 |

| Способ обработки сквозных конических отверстий кольцевым инструментом | 1989 |

|

SU1741977A1 |

| УСТРОЙСТВО ДЛЯ ПРОДОЛЬНОГО РАЗРЕЗАНИЯ ОБОЛОЧКИ ПРОВОДА | 1997 |

|

RU2192696C2 |

| УСТРОЙСТВО КРЕПЛЕНИЯ И ОТДЕЛЕНИЯ ВСПЛЫВАЮЩЕГО БУЯ НА ПОДВОДНОМ ТЕХНИЧЕСКОМ СРЕДСТВЕ | 2001 |

|

RU2214340C2 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ ШЛИФОВАЛЬНОГО КРУГА | 1998 |

|

RU2155128C2 |

Использование: изобретение относится к области обработки металлов, может быть использовано для прорезания отверстий или вырезки круговых деталей, имеющих диаметр, значительно превышающий глубину прорезания. Сущность изобретения: устройство для обработки круговых отверстий и деталей представляет собой корпус 1 с редуктором 2, на валу которого установлен прорезной инструмент, охваченный кожухом 16. Инструмент выполнен в виде диска 4 с установленными по его периферии с возможностью поворота перпендикулярно оси инструмента ножами 8 с заточкой на концах и отверстиями, в которые установлены с возможностью вращения шарики 12 в обоймах и ролики 14 на осях, контактирующие с направляющими 19 и 20, установленными в кожухе 1 по обе стороны инструмента и обеспечивающими наклон ножей в процессе вращения инструмента на требуемый угол. Направляющие 19 и 20 могут быть выполнены в виде плоских гибких колец, изгибаемых по требуемой форме с помощью винтов, установленных в кожухе 1. 7 ил., 2 табл.

УСТРОЙСТВО ДЛЯ ОБРАБОТКИ КРУГОВЫХ ОТВЕРСТИЙ И ДЕТАЛЕЙ, содержащее установленный на оси инструмент в виде диска с режущими элементами и охватывающий инструмент кожух, отличающееся тем, что режущие элементы выполнены в виде плоских ножей с заточкой на концах и со сквозными отверстиями, в которых установлены обоймы с размещенными в них с возможностью вращения шариками или роликами на осях, причем режущие элементы установлены на диске с возможностью поворота вокруг осей, перпендикулярных к оси диска, а на внутренних поверхностях кожуха эквидистантно размещены две введенные направляющие, предназначенные для взаимодействия с шариками или роликами режущих элементов и обеспечивающие наклон режущих элементов на угол Ψ , определяемый из соотношения

где d - расстояние от центра инструмента до оси поворота режущего элемента;

t - длина режущего элемента;

ω - угол поворота режущего элемента относительно оси инструмента;

D - диаметр обрабатываемого изделия;

B - ширина острия режущего элемента;

± и ∓ - верхние знаки при обработке отверстий, нижние - при обработке деталей.

| Устройство для резки дисковым инструментом | 1983 |

|

SU1127712A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-03-27—Публикация

1992-08-18—Подача