позволяет уже на ранней стадии шлакообразования иметь расплав, обогащенный оксидами магния при концентрации оксидов ванадия ниже концентрации диоксида кремния, т.е. недовосстановленные оксиды ванадия находятся в связанном состоянии в виде силикатов ванадия. Такой расплав является нейтральным по отношению к футеровке и не взаимодействует с огнеупорами.

Формирующаяся же металлическая фа- jsa при этом не содержит кремния (содержа- ние кремния составляет 2-6% вместо 30-40% в известном способе) и не оказывает разрушающее воздействие на подину и откосы.

Присадка на образующийся расплав ферросилиция и извести приводит к ослаблению силикатных группировок за счет увеличения доли оксидов кальция в шлаке и одновременному довосстановлению ванадия при взаимодействии ферросилиция с оксидами ванадия в процессе его погружения в расплаве.

Таким образом, предложенный способ позволяет провести процесс при отсутствии контакта агрессивного расплава с огнеупорами, причем в шлаковой фазе эффект достигается не только исключением из системы пентоксида див.анадия путем предварительного его восстановления углеродом, но и нейтрализацией вредного I воздействия триоксида диванадия за счет увязывания его в промежуточные соединения - силикаты ванадия. В металлической фазе отсутствие взаимодействия с огнеупо- оами достигается за счет проведения сили- котермического процесса преимущественно путем твердофазного восстановления триоксида диванадия и образования бескремнистого первичного металла. При этом в максимальной степени используется теплота экзотермических реакций, что в свою очередь позволяет сократить расход электроэнергии, ферросилиция, повысить производительность и улучшить качество сплава за счет снижения концентрации углерода растворенных газов и неметаллических включений, причем и параметры, отраженные в формуле изобретения, найдены опытным путем и отражают те пределы, в которых реализуется цель изобретения.

Так, соотношение оксидов кальция и магния в окускованном продукте 1:(0,4-0,7) и их количество (0,05-0,8 от массы триоксида диванадия) являются оптимальными.

При содержании оксидов магния менее 0,4 от массы оксидов кальция и их суммарном количеств менее 0,05 от массы триоксида диванадия не удается достичь развития твердофазного процесса взаимодействия ферросилиция с оксидами ванадия, вследствие чего первичный металл насыщается кремнием, а шлаковая фаза - триокси- дом диванадия, в результате чего происходит разрушение футеровки и загрязнение сплава газами и неметаллическими включениями.

0 При содержании оксидов магния более 0,7 от массы оксидов кальция и их суммарном количестве более 0,8 от массы триоксида диванадия проплавление шихты затруднено, расплав утрачивает жидкопод5 вижность, восстановительный процесс не получает развития, вследствие чего снижается производительность, повышается расход электроэнергии.

Содержание в окускованном продукте 20-90% от общего количества кремнистого

0 восстановителя (например, ферросилиция марки ФС-75) является оптимальным. Недостаток ферросилиция в окускованном продукте (менее 20%) приводит к образованию первичных шлаков, обогащенных окси5 дами ванадия, и взаимодействию их с огнеупорами.

При содержании ферросилиция в окускованном продукте более 90% не удается достичь полного восстановления ванадия из

0 оксидов, что приводит к насыщению кремнием металлической фазы и разрушению футеровки.

Присадку извести и ферросилиция в ходе проплавления окускованного продукта

5 необходимо осуществлять порционно, поддерживая соотношение диоксида кремния и триоксида диванадия в шлаковой фазе 1:(0,01-0,6) при отношении оксидов кальция к сумме оксидов ванадия и кремния, равном

0 1,6-2,5.

При содержании триоксида диванадия в шлаковой фазе более 0,6 от концентрации диоксида кремния имеет место интенсивное взаимодействие расплава с магнезито5 выми огнеупорами и разрушение футеров-, ки.

При содержании триоксида диванадия в шлаковой фазе менее 0,01 от концентрации

0 диоксида кремния металличесая фаза насыщается кремнием, что приводит к перерасходу ферросилиция, флюса и разрушению подины и откосов печи.

При отношении оксидов кальция к сум5 ме оксидов ванадия и кремния менее 1,6 восстановительный процесс замедляется, вследствие чего снижается производительность, повышается расход электроэнергии, угар кремния.

При отношении оксидов кальция к сумме оксидов ванадия и кремния более 2,5 шлаки утрачивают жидкоподвижность, что также приводит к затормаживанию восстановительного процесса, снижению производительности, перерасходу электроэнергии.

Соотношение оксидов кальция и оксидов магния в шлаке 1:{0,1-0,35), при котором завершают процесс, является оптимальным,При содержании оксидов магния э шлаке менез 0,1 от концентрации оксидов кальцит, происходит разрушение футеровка,

При содержании оксидов магнкя в шлаке болез 0,35 or концентрации оксидов кальция :;-i удаемся достичь полного восста- K0o/;sh4-;ri ззнзд-ля, ;; vr-y y.-:e замедляется ссадэнй король:со;г .г,.л;; ;-.; . палозой фазы, что .во/,;мт к дополнительны;--- потерям западня, снижению производительности, перерасходу электроэнергии.

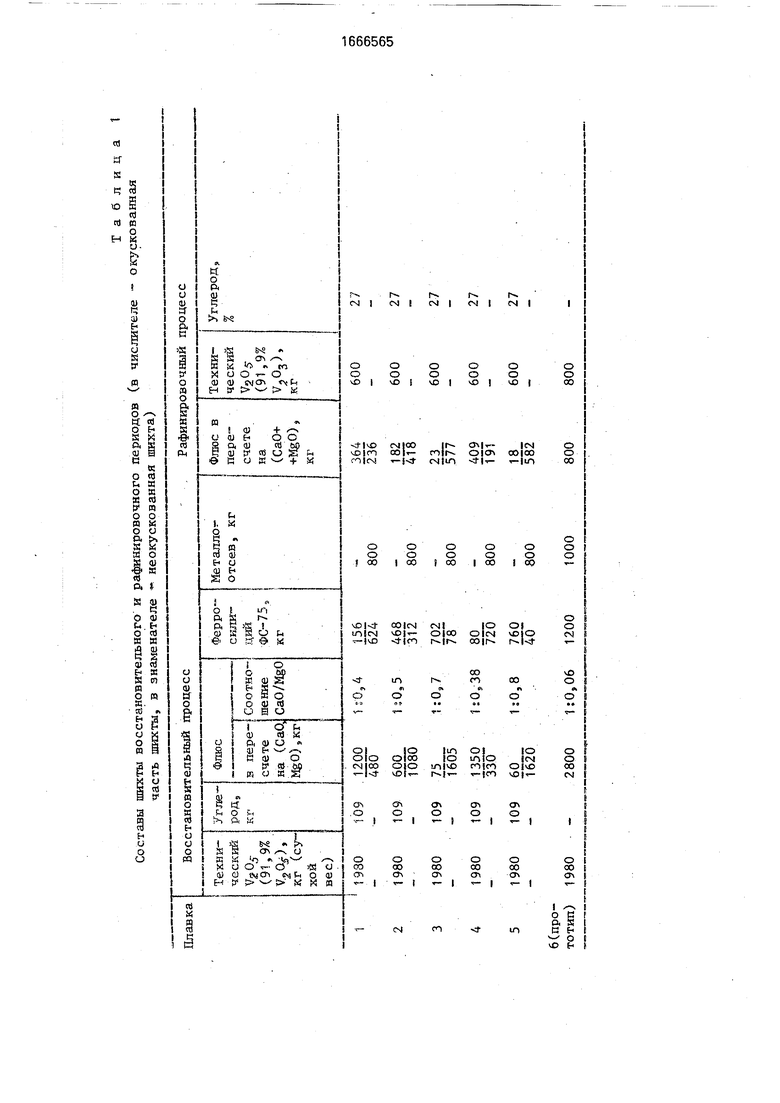

Исходные LUt-:xT02b:8 материал;-;: зхни- пЈ-- т.. дмванадия (сыра;- техническая ,:7 /Ю Сись Бйнадмя, 92% Vp/Js), известия;-. i/; доложит (nptfcoQTHGi.u3Hi.-Ht CaO и SVigO 1:0,4; а ;сояичес/гзз 08 от .-ас::ь: трм- окс-ида ди.-:аг- адия) м 20% с:т общего :-.оличе- стаа фзрросилмций (: р к v1 CC-75), предварительно мзме.пьч-зли до фракции - 0,2 ми, смеи.к-1ва.--, с техкмчес;сМ|М углеродом (сажг мгрки ПМ-75) /, связующим пои соотношении суммы пантогссмгз ,а лВЈкзд;.«я я ок- сидов железа к углероду 1:0,06, скомкоЕыаали подвергали обжигу в вос- стакозителькой атмосфере 1.5 ч при 200 °С, 1.2 ч при 80С°С w 1 ч при 1100°С.

05о ;о:сенныэ окзтыцл/; г:рог -зв,:ялм в дуговой злектропечй с магнезитовой футеровкой. В ходе прсплавлекяя s. образующийся расплав порционно осуществляли присадку смеси извести и ферросилиция-, поддерживая соотношение диоксида кремния и триоксидадиванздия в шлаковой фазе 1:0,6 при отношении оксидов кальция к сумме оксидов ванадия и кремния, равном 1,6, Присадку извести прекращали после установления соотношения оксидов кальция и оксидов магния в шлаке 1:0,35. Затем бедный по ванадию шлак (0,15% /20з) скачивали, а кремнистый полупродукт, содержащий 47,1 % V; 3,6% Мп; 0,15% С; 11 % Si, подвергали рафинированию с использованием извести и окатышей, по составу аналогичных окатышам восстановительного периода, но не содержащих ферросилиция. В результате получили феррованадий, содержащий 54,2% V; 1,56% Si; 3,72% Мп; 0,21% С;

0,013% Ы; 0,04% О; 0,06% неметаллических включений.

При этом удельный расход электроэнергии составил 1380 к8тч/т, ферросилиция 5 249 кг/т, огнеупоров 152 кг/т, производительность - 1310 кг на горячий час.

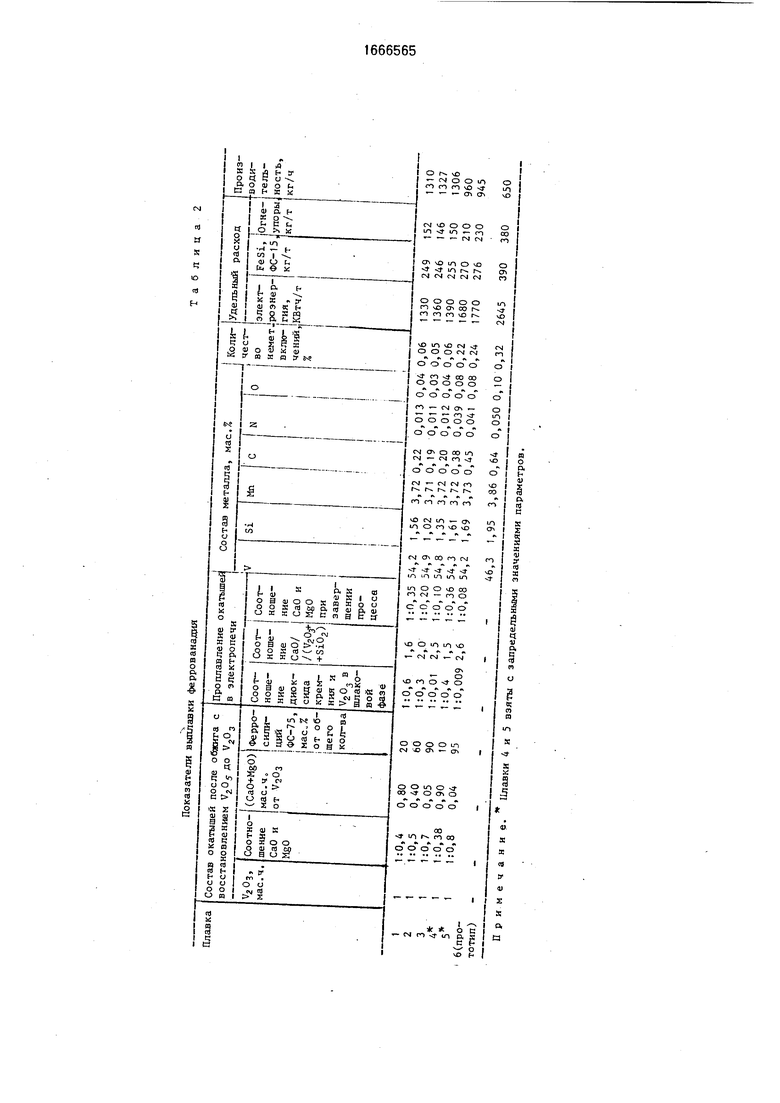

Состав шихт опытных плавок дан в табд.1, а результаты сплава - в табл.2.

Плзвкм 4 м 5 взяты с запредельными 0 значениями параметров. Плавку б (прототип) проводили с использованием плавленого технического пектоксида диванадия, металлоотсевз. извести, ферросилиция (ФС-75), без окомкования и предваритель- 5 но го восстановления пектоксида диванаП .:. i

Kaii из приведенных примеров, ревлизсцпй предложенного способа позволяет достичь существенного улучшения по0 кзззтелей процесса получения и качества феррованадия.

Технический эффект от использования изобретения заключается в увеличении про- изводктельнссти, сокращении расхода

5 злектроэнбрпли, ферросилиция огнеупоров у-, улучшен ми качества феррованадия. Формула изобретения Способ получения феррованадия, включающий подготовку шихты, состоящий из

0 ванадий- н железосодержащих материалов,

флюса и восстановителя, проплавление

.шихты гфм избытке кремнистого восстанозителя, поддержание основности шлака,

. скзчмзание шлака и рафинирование крем5 нистого полупродукта, отличающийся тем, что, с целью увеличения производительности, сокращения удельного расхода ферросилиция,электроэнергии, огнеупоров к улучшения качества сплава, е качестве ва0 нздийсодер-жащего сырья используют предварительно восстановленный углеродом технический пентоксид диванадия преиму- . щестзенна до триоксида диванадия в оку- сковзнном виде, причем окускованный

5 продукт содержит оксиды кальция и магния при соотношении 1:(0,4-0,7) а количестве 0,05-0,8 от массы триоксида диванадия и 20-90% от общего количества кремнистого восстановителя, а проплавление окускован0 ного продукта осуществляют с присадкой извести и кремнистого.восстановителя, поддерживая соотношение диоксида кремния и триоксида диванадия в шлаковой фазе 1:(0,01-0,6) при отношении оксидов кальция

5 к сумме оксидов ванадия и кремния, равном

1,6-2,5, и заканчивают процесс при соотно- ,-шении оксидов кальция и оксидов магния в шлаке 1.-(0,1-0,35).

Таблица 1

Составы шихты восстановительного и рафинировочного периодов (в числителе - окускованная часть шихты, в знаменателе неокускованная шихта)

Показатели выплавки феррованадия

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОВАНАДИЯ | 1997 |

|

RU2112070C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОВАНАДИЯ | 2018 |

|

RU2677197C1 |

| БРИКЕТ ДЛЯ ПОЛУЧЕНИЯ ФЕРРОВАНАДИЯ | 2017 |

|

RU2657675C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ ВАНАДИЙ-МАРГАНЕЦ-КРЕМНИЙ | 2016 |

|

RU2633678C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ, СОДЕРЖАЩЕЙ НИКЕЛЬ | 1996 |

|

RU2095427C1 |

| СПОСОБ ВЫПЛАВКИ ФЕРРОВАНАДИЯ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1991 |

|

RU2020180C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОВАНАДИЯ | 2014 |

|

RU2567085C1 |

| Способ получения ванадиевых сплавов в дуговой электропечи с магнезитовой футеровкой | 1987 |

|

SU1574666A1 |

| Способ получения феррованадия | 1982 |

|

SU1096297A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОВАНАДИЯ | 1997 |

|

RU2119970C1 |

Изобретение относится к металлургии, в частности к производству ферросплавов, конкретно ванадийсодержащих сплавов. Целью изобретения является увеличение производительности, сокращение удельных расходов ферросилиция, электроэнергии, огнеупоров и улучшение качества. Плавку проводят с использованием окускованной шихты и предварительно восстановленного пентоксида диванадия углеродом. Окускованный продукт содержит оксиды кальция и магния при соотношении 1:/0,4 - 0,7/ в количестве 0,05 - 0,8 от массы триоксида диванадия и 20 - 90% от общего количества кремниевого восстановителя. Проплавление окускованного продукта осуществляют с присадкой извести и кремнистого восстановителя, поддерживая соотношение диоксида кремния и триоксида диванадия в шлаковой фазе 1:/0,01 - 0,6/ при отношении оксидов кальция к сумме оксидов ванадия и кремния, равном 1,6 - 2,5, и заканчивают процесс при соотношении оксидов кальция и оксидов магния в шлаке 1:/0,1 - 0,35/. За счет повышения температуры плавления предварительно окускованной части шихты, формирования оптимального состава расплава повышается степень извлечения восстанавливаемых металлов, снижается агрессивность расплава относительно футеровки печи. 2 табл.

Примечание. Плавки 4 и 5 взяты с запредельными значениями параметров.

| Способ получения феррованадия | 1967 |

|

SU258348A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Крамаров А.Д | |||

| и Соколов Н.Н | |||

| Электрометаллургия стали и ферросплавов | |||

| М.: Металлургия, 1976, с | |||

| МАШИНА ДЛЯ ПРОИЗВОДСТВА ПОДЗЕМНЫХ РАБОТ | 1919 |

|

SU524A1 |

Авторы

Даты

1991-07-30—Публикация

1988-04-01—Подача