Изобретение относится к нанесению покрытий газотермическим напылением и может быть использовано для получения износостойких покрытий в различных отраслях техники.

Целью изобретения является повышение износостойкости покрытий

По изобретению осуществляют дополнительное выделение слоя оксида никеля в материале для напыления, представляющий собой частицы оксида алюминия, плакированные никелем, причем слой оксида никеля расположен между ядром частицы

из оксида алюминия и слоем никеля. Материал имеет следующее соотношение компонентов, мас.%: оксид алюминия 50-55; оксид никеля 2-6; никель - остальное. Порошковый материал указанного состава получают окислением на воздухе плакирующего слоя никеля, нанесенного на частицы оксида алюминия при 900-1000°С в течение 1-4 ч с последующим нанесением дополнительного слоя никеля.

Материал для наполнения готовят следующим образом. Порошок оксида алюминия обрабатывают 10%-ным раствором

О

о о ел

XJ

едкого натра в течение 2 ч, затем проводят химическую металлизацию в растворе, содержащем хлорид никеля, цитрат натрия и гидразин - гидрат. Затем высушенный порошок нагревают до 900-1000°С, выдерживают при этой температуре 1-4 ч. После охлаждения порошок подвергают повторной химической металлизации никелем в том же растворе на основе гидразин-гидрата.

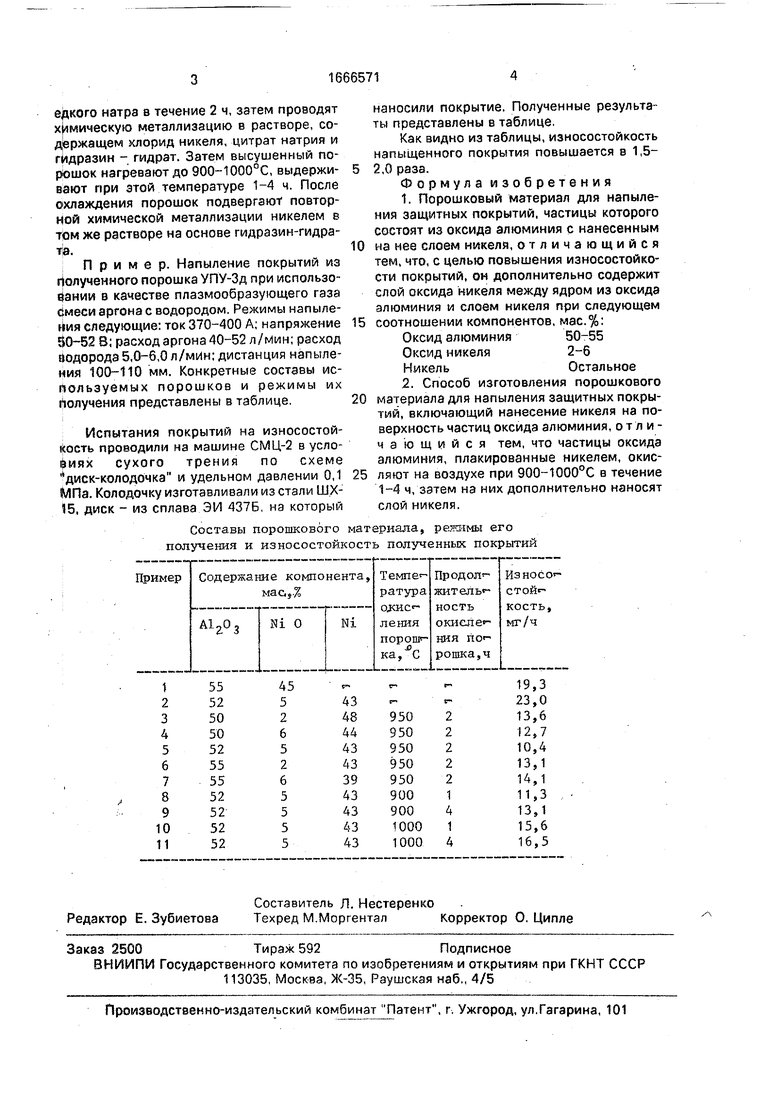

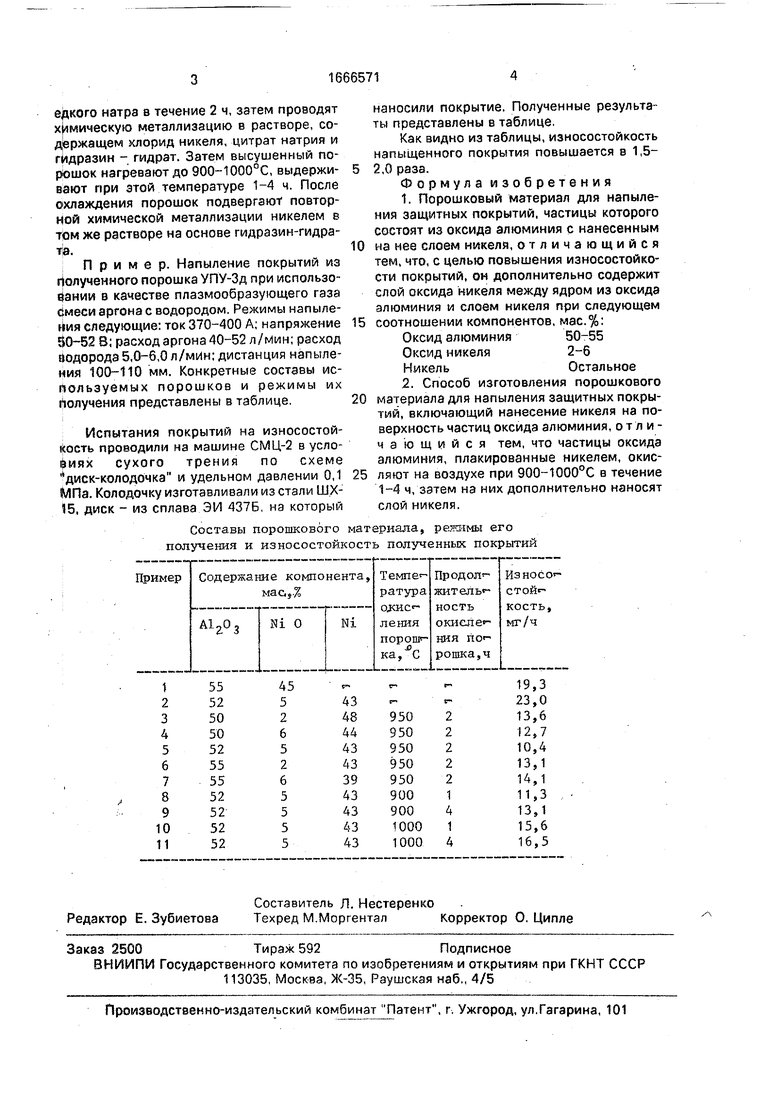

Пример. Напыление покрытий из Полученного порошка УПУ-Зд при использовании в качестве плазмообразующего газа смеси аргона с водородом. Режимы напыления следующие: ток 370-400 А; напряжение 50-52 8; расход аргона 40-52 л/мин; расход одорода5,,0 л/мин; дистанция напыления 100-110 мм. Конкретные составы используемых порошков и режимы их Получения представлены в таблице.

Испытания покрытий на износостойкость проводили на машине СМЦ-2 в условиях сухого трения по схеме диск-колодочка и удельном давлении 0,1 МПа. Колодочку изготавливали из стали ШХ- 15, диск - из сплава ЭЙ 437Б, на который

наносили покрытие. Полученные результаты представлены в таблице.

Как видно из таблицы, износостойкость напыщенного покрытия повышается в 1,5- 2,0 раза.

Формула изобретения

1.Порошковый материал для напыления защитных покрытий, частицы которого состоят из оксида алюминия с нанесенным

на нее слоем никеля, отличающийся тем, что, с целью повышения износостойкости покрытий, он дополнительно содержит слой оксида никеля между ядром из оксида алюминия и слоем никеля при следующем соотношении компонентов, мас.%: Оксид алюминия50-55

Оксмд никеля2-6

НикельОстальное

2.Способ изготовления порошкового материала для напыления защитных покрытий, включающий нанесение никеля на поверхность частиц оксида алюминия, отличающийся тем, что частицы оксида алюминия, плакированные никелем, окисляют на воздухе при 900-1000°С в течение 1-4 ч, затем на них дополнительно наносят слой никеля.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИОННЫЙ ПОРОШОК ДЛЯ ПЛАЗМЕННОГО НАПЫЛЕНИЯ ПОКРЫТИЙ | 1991 |

|

RU2039125C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ПОРОШКОВОГО МАТЕРИАЛА СИСТЕМЫ МЕТАЛЛ - КЕРАМИКА ИЗНОСОСТОЙКОГО КЛАССА | 2010 |

|

RU2460815C2 |

| КОМПОЗИЦИОННЫЙ ПОРОШОК ДЛЯ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ | 1994 |

|

RU2085613C1 |

| Термореагирующий порошковый материал для газотермического напыления покрытий | 1988 |

|

SU1740104A1 |

| Способ микроплазменного напыления износостойких покрытий на основе плакированных порошков системы Ti/TiB | 2023 |

|

RU2812935C1 |

| КОМПОЗИЦИОННЫЙ НАНОСТРУКТУРИРОВАННЫЙ ПОРОШОК ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ | 2013 |

|

RU2553763C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО АРМИРОВАННОГО ПОРОШКОВОГО МАТЕРИАЛА | 2014 |

|

RU2573309C1 |

| ПОРОШКОВЫЙ МАТЕРИАЛ ДЛЯ НАНЕСЕНИЯ ИЗНОСОСТОЙКОГО ГАЗОТЕРМИЧЕСКОГО ПОКРЫТИЯ | 2004 |

|

RU2262554C1 |

| Способ получения износостойкого композиционного покрытия | 1990 |

|

SU1759559A1 |

| ПОРОШКОВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ПОКРЫТИЙ | 1993 |

|

RU2061784C1 |

Изобретение относится к нанесению покрытий газотермическим напылением и может быть использовано для получения износостойких покрытий в различных отраслях техники. Цель изобретения - повышение износостойкости покрытий. По изобретению материал для напыления состоит из частиц оксида алюминия, плакированных никелем, причем между ядром из оксида алюминия и слоем никеля расположен слой оксида никеля при следующем соотношении компонентов, мас.%: оксид алюминия 50 - 55

оксид никеля 2 - 6

никель - остальное. Порошковый материал указанного состава получают окислением на воздухе плакирующего слоя никеля, нанесенного на частицы оксиды алюминия при 900 - 1000°С в течение 1 - 4 ч с последующим нанесением остального никеля. Износостойкость напыленного покрытия при работе в условиях сухого трения в паре из стали ШХ - 15 повышается в 1,5 - 2,0 раза. 1 табл.

Составы порошкового материала, режимы его получения и износостойкость полученных покрытий

| Демиденко Л.М | |||

| Высокоогнеупорные композиционные покрытия, М Металлургия, 1979, с | |||

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| Хасуй А | |||

| Техника напыления, М.: Машиностроение, 1975, с | |||

| Русская печь | 1919 |

|

SU240A1 |

| Борисенко А.И., Гусева И В | |||

| Получение композиционных покрытий методом химического осаждения., Л.: Наука, 1979, с | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-07-30—Публикация

1988-11-15—Подача