Изобретение относится к технологии машиностроения и может быть использовано при упрочнение и восстановлении деталей машин и инструмента, эксплуатирующихся в условиях высоких температур и агрессивных сред, путем нанесения износостойких композиционных покрытий из тугоплавких оксидов методом газопламенного напыления.

Известен способ напыления оксидных покрытий (В.Н.Анциферов, Г.В.Бобров, Л.К.Дружинин v, др. Порошковая металлургия и напыленные покрытия. М.: Металлургия, 1987, с.781-786), позволяющий значительно улучшить коррозионно-стойкие жаростойкие, теплозащитные, электроизоляционные и износостойкие свойства упрочняемых поверхностей.

Однако данный способ имеет недостаток, который состоит в том, что высокая температура плавления оксидов и низкая теплопроводность затрудняют прогрев напыляемых частиц. Поэтому необходимо применять источники теплоты с высокой энтальпией. Другим недостатком способа является диссоциация оксидов до низших субоксидов металла и кислорода при температуре нагрева частиц, близкой к температуре плавления. Поэтому покрытия, напыляемые из частиц оксидов, не всегда удовлетворяют многочисленным эксплуатационным требованиям: электропроводности, теплопроводности, химической стойкости и активных средах и др.

Наиболее близким по технической сущности является способ нанесения защитных газотермических покрытий из композиционных материалов систем MeO-Ve, когд.- порошок выполнен в виде плакированных металлом оксидных частиц (В.А.Анциферов, Г.В.Бобров, Л.К.Дружинин и др. Порошковая металлургия и напыленные покрытия. М,: Металлургия. 1987, с.786-789). Использование композиционных порошков в виде плакированных металлом оксидных насп-п- позволяет уменьшить степень дпггоциац. М

XI

Ю СЛ СЛ

ю

оксидов при напылении. Кроме того, плакирование металлов оксидных частиц обеспечивает защиту основного ядра маториала (оксида) от взаимодействия с гяовой струей. Порошки тугоплавких оксидов чзще всего плакируют никелем. Впеден-л, пластичного компонента в оксидные покрытия позволяет улучшить многие показатели качества: пластичность, пористость и др.

Однако данный способ напозвопяетдо- статочно повысить качество композиционных покрытий; покрытия с подложкой и его износостойкость. Способ газопламенного напыления композиционных материя- лов систем МеО-Ме, когда порошок выполнен в виде плакированных металлов оксидных частиц, имеет недостаток, который состоит в том, что получаемые покрытия характеризуются недостаточными прочностными связями между отдельными части- цами в покрытии, и между покрытием и подложки, что приводит к их выкрашиванию. Это обусловлено частичным окислением металла пластичной металлосзязчи, а также недостаточным контактным взаимо- действием между компонентами композиционногопорошка.Актив и о е взаимодействие оксидных частиц с плгсти- ческой металлосвязкой а процессе напыления - один из решающих факторов, определяющих эксплуатационные характеристики покрытия. В этом спучзе создание в покрытии развитого металлического каркаса, который обеспечит необходимую связь покрытия с подложкой и повысит его сопротивление износу, возможно при таких условиях газопламенного нзпылпми;: плакированных порошков тугоплавких оксмдоз. при которых в покрытии образуется прочное химическое соединение.

Целью изобретения является создание условий для получения износостойких покрытий с высокой прочностью сцепления из композиционных порошков, выполненных в виде плакированных металлом оксидных ча- стиц, методом газоплазменного нлпыления.

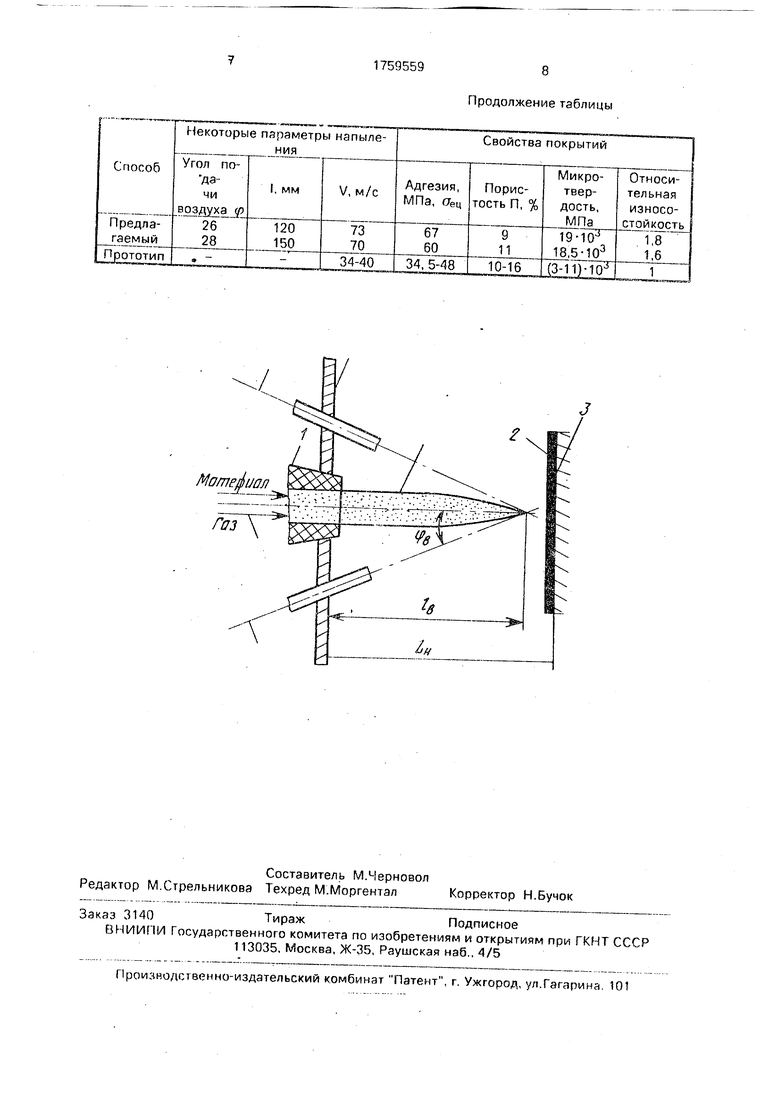

Для этого в известном способе газопламенного напыления, включающем напыление на упрочняемую поверхность изделия порошка оксида металла, плакированного металлом , газопламенную струю, в зону взаимодействия металла и оксида, под углом 20-24° к оси струм на расстоянии 90- 110 мм от среза сопла газопламенной горелки под давлением 0,6-0,7 МПа подает- ся воздух, подогреваемый до температурь газовой смеси, используемой при напыпе- нии. В результате на упрочняемой поверхности изделия образуется износостойкое композиционное покрытие.

Таким образом, сущность способа газопламенного напыления композиционных материалов систем МеО-Ме, когда напыляемый порошок представляет собой оксид металла, плакированный металлом, в результате которого образуется износостойкое покрьг/ие, заключается в следующем.

Упрочняемую-поверхность детали или экспериментального образца подготавливали: промывелу; бензолом .для удаления жиров и масел, а затем подвергали .гту по- зерхность пескоструйной обработке для снят;-:л с ее поверхности скспдной пленки и придания шероховатости с целью обеспечения хорошей сиепляемости покрытия с ос- нозой. Затем при помощи установки для газопламенного напыления порошковых материалов УПРТ-85 наносили на подготовленную упрочняемую поверхности порошок оксида металла плакированного металлом. Б качестве горючего газа испо. ьзовали ацетилен (С.2П2) ГОСТ 5457-75. Распыляемый композиционный порошок оксида металла, плакированный металлом из питателя установки подавали по оси газопламенной струи. Угол напыления 90°, т.е. горелка установлена перпендикулярно к упрочняемой поверхности, т.к. при этом достигается йоль..: чя деформация напыляемых частиц при соудярении с. поверхностью основы, В газопламенную струю в зону взаимодействия металла и оксида под углом 20-24° к оси струи, на расстоянии 90-110 мм от среза сопла газопламенной горелки (чертеж1) под давлением 0,6-0,7 МПа подавали воз- пух, подогреваемый до температуры газовой смеси, используемой при напылении. 3 конечном результате получали покрытие, износостойкость и прочность сцепления которого превысила з 2 раза износостойкость vi прочность сцепления (адгезию) покрытий, полученных по способу-прототипу. Подача э газопламенную струю, в зону взаимодействия металла и оксида, воздуха приводит к увеличению скорости распыляемых парош- (осых частиц в 2 рг.за и, следовательно, обеспечивает увеличение кинетической энергии соударяющихся с упрочняемой поверхностью частиц, при этом адгезия частиц с основой также возрастает в среднем в 2 раза. Воздух, подаваемый и зону взаимодействия металла и оксида, подогрееаютдо температуры газовой смеси, чтобы не снизить температуру напыляемых чэстущ и. следовательно, мх прочность сцепления с основой (адгезию),

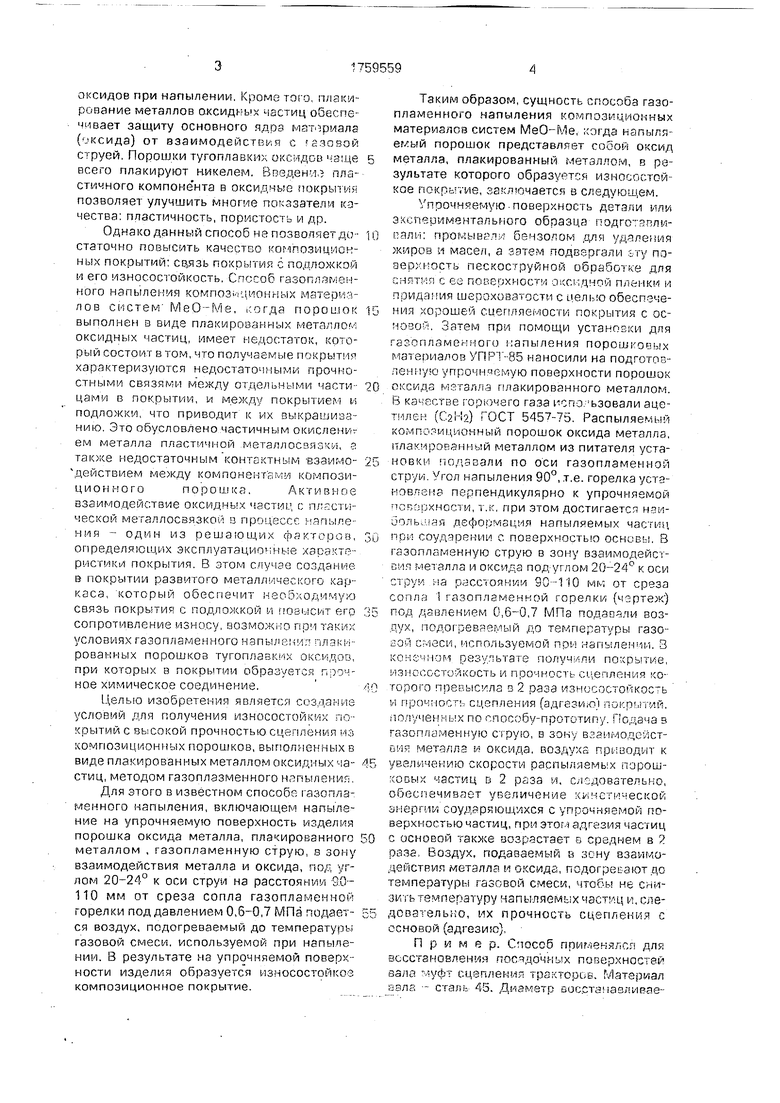

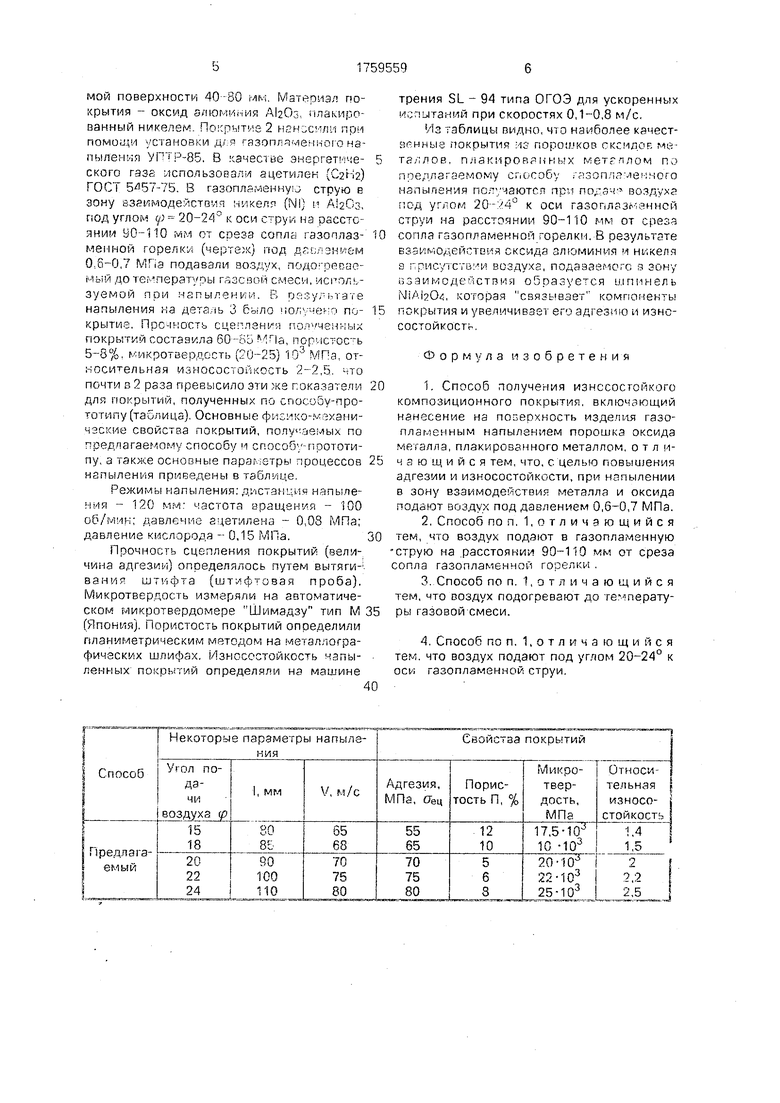

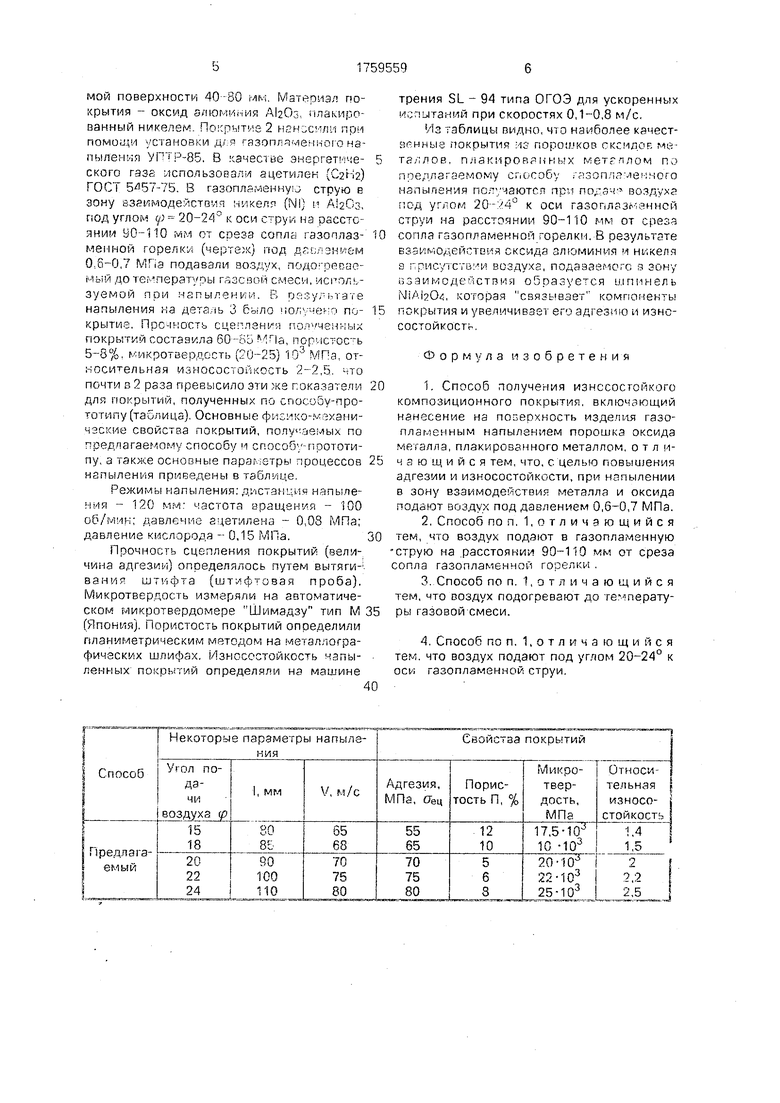

Пример. Способ применялся для восстановления посадочных поверхностей вала муфт сцэплекил тракторов. Материал вала - сталь 45. Диаметр восстанавливавмой поверхности 40-80 мм. Материал покрытия - оксид злюмипия А120з, плакированный никелем. Покрытие 2 нгн с -ли при помощи установки д. а газопячме-жого напыления УГтр-85. В качество энергетк че- ского газе использовали ацетилен (C2h2) ГОСТ 5 57-75. В газопламенную струю в зону взаимодействуя никеля (ЕМ) и А аСз, под углом Ф - 20-24° к оси к на расстоянии 90-110 мм от среза сопль гэзоплаз- мен ной горелки (чертеж) под дяьлзнием О 6-0,7 МГ,а подавали воздух, подогпосае- до те пераг/ры г зсвой смеси, исгол.- зуемой при напыленки, В рскзу,-ы ате напыления на деталь 3 было по- крыти-з. Прочность СЦ8ПЛЗН1/1 полученных покрытий составила 60- ЯЬ МПа, пор- стос™ь 5-8%. кмкротверя.ссть (20-25) 103 МПа. относительная износостойкость 2-2,5. то почти в 2 рзза превысило эти же показатели для покрытий, полученных по спосо5у-про- тотипу (таблица). Основные фисико- эхани- чэские свойства покрытий, по предлагаемому способу и способ1; прототипу, а также основные параг.етры процессов напыления приведены в таблице.

Режимы напыления: дистанции напыления - 120 мм- частота вращен /я - 100 об/мик; давление ацетилена - 0,08 МПа; давление кислорода - 0,15 МПа.

Прочность сцепления покрытий (величина адгезии) определялось путем вытягаванн штифта {штифтовая проба). Микротвердость измеряли на автоматическом микротвердомере Шимздзу тип М (Япония). Пористость покрытий определили планиметрическим методом на металлографических шлифах. Износостойкость напыленных покрытий определяли на машине

трения SL - 94 типа ОГОЭ для ускоренных испытаний при скоростях 0,1-0,8 м/с.

Из таблицы видно, что наиболее качественные, покрытия :iЈ пороижов СКСИЯОЕ металлов, плакированных по предлагаемому способу /азоп/итле-чного нзлыпения получаются при по/з-с воздух под уггом 20-- 4° к оси газоплззг- нной струи на расстоянии 90-110 мм от среза сопла газопламенной горелки. В результате вззимодсйстоия оксида алюминия и никеля s грисутств/и воздуха, подаваемого э зону пзчимодочстгаии образуемся шпинель NiAJ20, которая связывает1 компоненты покрытия и увепичивзет его адгезию и износостойкость.

Формула изобретения

1.Способ получения износостойкого композиционного покрытия, включающий нанесение на поверхность изделия газопламенным напылением порошка оксида металла, плакированного металлом, отличающийся тем, что, с целью повышения адгезии и износостойкости, при напылении в зону взаимодействия металла и оксида подают воздух под давлением 0,6-0,7 МПа.

2.Способ по л, 1,отличающийся тем, что воздух подают в газопламенную

струю на расстоянии 90-110 мм от среза сопла газопламенной горелки .

3.Способ поп. 1,от л и чающийся тем, что воздух подогревают до те лперату- ры газовой смеси.

4.Способ по п. 1,отличающийся тем. что воздух подают под углом 20-24° к оси газопламенной струи.

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГАЗОПЛАМЕННОГО НАПЫЛЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2003 |

|

RU2312165C2 |

| СПОСОБ ФОРМИРОВАНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ | 2002 |

|

RU2234382C2 |

| Способ получения функционально-градиентных покрытий на металлических изделиях | 2021 |

|

RU2763698C1 |

| СПОСОБ НАПЫЛЕНИЯ ПОКРЫТИЯ НА ИЗДЕЛИЕ ИЗ НАТУРАЛЬНОГО КАМНЯ ИЛИ ИЗ МЕТАЛЛИЧЕСКОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2489519C2 |

| КОМПОЗИЦИОННОЕ ИЗНОСОСТОЙКОЕ ПОКРЫТИЕ | 2022 |

|

RU2791250C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ПОРОШКОВОГО МАТЕРИАЛА СИСТЕМЫ МЕТАЛЛ - КЕРАМИКА ИЗНОСОСТОЙКОГО КЛАССА | 2010 |

|

RU2460815C2 |

| СПОСОБ НАНЕСЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА СТАЛЬНЫЕ ДЕТАЛИ. | 2014 |

|

RU2594998C2 |

| СПОСОБ СОЗДАНИЯ УПРОЧНЕННОГО ПОВЕРХНОСТНОГО СЛОЯ НА ДЕТАЛЯХ ИЗ МЕТАЛЛИЧЕСКИХ СПЛАВОВ И КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2001 |

|

RU2218425C2 |

| Способ нанесения износостойкого покрытия на сталь | 2017 |

|

RU2695718C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО АРМИРОВАННОГО ПОРОШКОВОГО МАТЕРИАЛА | 2014 |

|

RU2573309C1 |

Использование: упрочнение и восстановление деталей машин и инструмента. Сущность способа: на поверхность изделия методом газопламенного напыления наносят порошок окисла металла плакированный металлом. Одновременно в газопламенную струю в зону взаимодействия металла и оксида под углом 20- 24° к оси струи на расстоянии 90-110 мм от среза соплз газовой горелки под /зазлени°м 0,6- 0,7 МПа подают воздух, подогреваемый до температуры газовой смеси.

Материал

| Анциферов В.А , Бобров Г.В | |||

| и др | |||

| Порошковая металлургия и напыленные покрытия | |||

| М.: Металлургия, 1987, с.786-789 |

Авторы

Даты

1992-09-07—Публикация

1990-12-20—Подача