Изобретение относится к турбостроению, а именно к конструкциям лопаток турбин, и может быть использовано для упрочения поверхности верхней части пера рабочих лопаток турбин как способ защиты от эрозии.

Известен способ упрочения поверхности верхней части пера турбинной лопатки, включающий напыление твердых сплавов на защищаемую поверхность лопатки (патент РФ №2030599, F 01 D 5/28, 10.03.95.)

Недостаток известного способа состоит в преждевременном износе защитного слоя в зоне максимального каплеударного воздействия, т.е. непосредственно на входной кромке лопатки, и интенсивному разрушению поверхности пера лопатки в этой зоне, что объясняется невозможностью увеличения толщины покрытия без ухудшения конструкционных характеристик лопатки (Гонсеровский Ф.Г. Упрочение и ремонт стальных паротурбинных рабочих лопаток после эрозионного износа. - Электрические станции, 1988 г., №8.).

Наиболее близким к предлагаемому является способ упрочения поверхности верхней части пера турбинной лопатки, в соответствии с которым на входной кромке верхней части пера рабочей лопатки устанавливают защитные накладки из материала с высокой эрозионной стойкостью. Накладки устанавливают с зазором, не превышающим 0,006 длины накладки, и прикрепляют к входной кромке одним или двумя сварными швами (а.с. СССР, №1278469, F 01 D 5/28, 23.12.86).

Упроченные защитными пластинами входные кромки рабочих лопаток (РЛ) теоретически способны сохранять свою работоспособность в течение 120...140 тысяч часов при оптимальных режимах эксплуатации. Однако на практике срок их службы редко превышает 70...80 тысяч часов. Одной из причин является снижение эрозионной стойкости входной кромки рабочей лопатки из-за эрозионного износа за пределами защиты. При этом наибольший износ поверхности лопатки в этой зоне происходит по входной кромке ниже защиты и по спинке лопатки вдоль границы защиты, иногда с прободением пера РЛ у вершины и (или) между бандажными отверстиями. Решение этой проблемы путем увеличения размеров пластин и, как следствие, протяженности защиты по длине и ширине влечет за собой недопустимые изменения аэродинамческих, частотных, весовых и других важных характеристик РЛ.

Таким образом, известные способы упрочения поверхности верхней части пера турбинной лопатки, аналог и наиболее близкий к предлагаемому, при осуществлении не обеспечивают достижение технического результата, заключающегося в возможности повышения эрозионной стойкости поверхности верхней части пера турбинной лопатки, без ухудшения основных эксплуатационных характеристик лопатки.

Предлагаемое изобретение решает задачу создания способа упрочения поверхности верхней части пера турбинной лопатки, осуществление которого позволяет достичь технического результата, заключающегося в возможности повышения эрозионной стойкости поверхности верхней части пера турбинной лопатки, без ухудшения основных эксплуатационных характеристик лопатки.

Суть изобретения состоит в том, что в способе упрочения поверхности верхней части пера турбинной лопатки путем установки защитных накладок на входную кромку, кроме того, упрочают поверхность спинки лопатки, прилегающую к защитным накладкам, и участок входных кромок ниже накладок путем газоплазменного секционного напыления эрозионно стойкого покрытия с последующим оплавлением покрытия и термообработкой лопатки с нанесенным покрытием, при этом напыление покрытия выполняют толщиной от 0,5 до 0,7 мм, а зазор между секциями выполняют от 0,2 до 0,5 мм.

Технический результат достигается следующим образом. Благодаря тому, что на входной кромке лопатки закрепляют защитные накладки, обеспечивается защита входной кромки рабочей лопатки турбины от влажно-паровой эрозии. Однако, как было показано выше, в условиях влажно-паровой среды с капельноударным воздействием наблюдается износ зоны вне защиты на спинке лопатки в результате эрозии. Дополнительное упрочение поверхности спинки лопатки, находящейся вне зоны защитных накладок, эрозионно стойким покрытием позволяет изолировать в этой зоне материал лопатки от воздействия на него влажно-паровой среды и тем самым снизить скорость его эрозионного разрушения. Выбор границ зоны дополнительного упрочения спинки лопатки: прилегающая к защитным накладкам и участок входных кромок ниже накладок - является оптимальным, так как это наиболее вероятная область возможного разрушения поверхности лопатки от эрозии, и является результатом опытных и практических исследований.

Использование метода напыления обеспечивает равномерность покрытия защищаемой поверхности, что обеспечивает качество и надежность покрытия, а следовательно, повышает эрозионную стойкость обрабатываемой поверхности. Благодаря тому, что напыляемое покрытие выполняют толщиной от 0,5 до 0,7 мм, выполняются условия неразрушения контактной зоны вследствие усадочных напряжений в напыленном материале. В результате обеспечивается снижение напряжений в покрытии при изгибающих нагрузках, обеспечивается долговременность покрытия, а следовательно, повышается эрозионная стойкость упрочаемой поверхности лопатки. Толщина покрытия (от 0,5 до 0,7 мм) является оптимальной величиной и получена опытным путем,

Выполнение напыления эрозионно стойкого покрытия секциями обеспечивает снижение напряжений, возникающих в напыленном покрытии от воздействия знакопеременных изгибающих деформаций, что не ухудшает основных эксплуатационных характеристик лопатки. Величина зазора между секциями от 0,2 до 0,5 мм является оптимальной и получена опытным путем. Незначительная толщина эрозионно стойкого покрытия и секционное напыление обеспечивают сохранение аэродинамических характеристик лопатки.

Эрозионно стойкое покрытие, полученное после напыления, по своей структуре пористое. Оплавление эрозионно-стойкого покрытия обеспечивает монолитность его структуры и повышение адгезии к основному металлу, что, в конечном итоге, повышает эрозионную стойкость защищаемой поверхности.

Термообработка лопатки с нанесенным на нее эрозионно стойким покрытием обеспечивает предотвращение образования трещин в покрытии и нежелательных структурных изменений в основном металле.

Использование газопламенного напыления объясняется тем, что оно является наименее трудоемким, по сравнению с другими известными способами напыления, позволяет применять его для выполнения способа не только в заводских условиях, но и при ремонтах на ТЭЦ (при условии возможности осуществления процесса термообработки лопатки) с обеспечением требуемого качества выполнения операции, а следовательно, и выполнения условий для достижения заявленного технического результата.

Таким образом, из выше изложенного следует, что заявленный способ упрочения поверхности верхней части пера турбинной лопатки при осуществлении обеспечивает достижение технического результата, заключающегося в возможности повышения эрозионной стойкости поверхности верхней части пера турбинной лопатки, упроченной защитными накладками, без ухудшения основных эксплуатационных характеристик лопатки, путем введения дополнительной защиты от влажно-паровой эрозии поверхности спинки лопатки, прилегающей к защитным накладкам, и участка входных кромок ниже накладок.

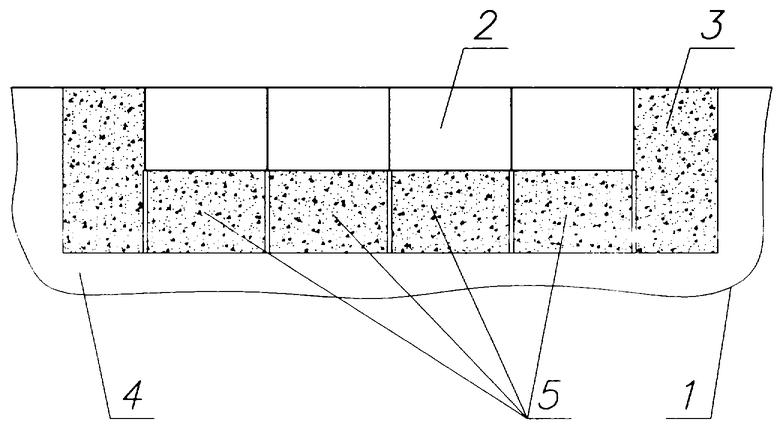

На чертеже изображен фрагмент рабочей лопатки турбины.

Лопатка 1 содержит противоэрозионную защиту, например стеллитовую, в виде приваренных на ее входной кромке стеллитовых накладок 2 и эрозионно стойкого покрытия 3, напыленного на поверхность спинки 4 лопатки 1 в застеллитовой зоне. Напыление выполнено секциями 5 с зазором от 0,2 до 0,5 мм. Напыляемое покрытие 3 выполнено толщиной от 0,5 до 0,7 мм.

Способ упрочения поверхности верхней части пера турбинной лопатки выполняют следующим образом. На входной кромке лопатки закрепляют стеллитовые пластины, например в соответствии со способом, описанным в авторском свидетельстве СССР №1278469, F 01 D 5/28, 23.12.86. Затем упрочают поверхность спинки лопатки, прилегающую к защитным накладкам, и участок входных кромок ниже накладок. Как показали опытные исследования, наиболее оптимальные размеры зоны упрочения спинки лопатки: ниже накладок - участок протяженностью до 50 мм, по спинке лопатки вдоль накладок и ниже - полоса шириной 20...25 мм.

Упрочение выполняют, например, путем газоплазменного секционного напыления эрозионно стойкого покрытия из порошкового колманоя ПР-Н75Х16С3Р3 с последующим оплавлением покрытия и термообработкой металла лопатки с нанесенным покрытием. Порошковый колманой ПР-Н75Х16С3Р3 - это сфероиодизированный порошок самофлюсующегося сплава на никелевой основе системы Ni-Cr-B-Si-Fe. Наносится на детали из простых и нержавеющих сталей. Покрытие обладает высокой износостойкостью, хорошим сопротивлением к коррозии при температурах до 700°С. Твердость напыленного слоя HRC от 45 до 50.

Напыляемое покрытие выполняют толщиной от 0,5 до 0,7 мм, а зазор между секциями выполняют от 0,2 до 0,5 мм.

Перед напылением поверхность основного металла подвергают предварительной обработке, придавая поверхности шероховатость, например, пескоструйным способом. В результате напыляемые частицы прочно сцепляются с неровностями поверхности основы.

Напыление проводят в соответствии с рекомендациями, относящимися к технологическим особенностям процесса газопламенного напыления (например, Хасуи А., Моригаки О. Наплавка и напыление. - М.: Машиностроение, 1985). При этом равномерность толщины покрытия обеспечивают равномерным перемещением горелки.

Оплавление напыленной поверхности выполняют с помощью газовой горелки.

При термообработке лопатку с нанесенным на нее покрытием выдерживают в печи при температуре от 200 до 250°С в течение 2 часов, затем осуществляют ступенчатый нагрев по 100°С в час до 650°С с выдержкой 3,5 часа на каждом этапе нагрева, после чего медленно охлаждают вместе с печью до температуры 200°С.

Как показали испытания, слой из порошкового колманоя ПР-Н75Х16С3Р3, нанесенный на поверхность упрочиваемой зоны поверхности лопатки путем газо-плазменного секционного напыления, при эксплуатации обладает большей эрозионной и коррозионной стойкостью, чем основа, а газопламенное напыление порошкового колманоя на упрочиваемую поверхность лопатки не изменяет усталостную прочность материала лопатки. Секционное напыление порошкового колманоя толщиной от 0,5 до 0,7 мм с зазором между секциями от 0,2 до 0,5 мм не изменяет частоту собственных колебаний лопатки в тангенциальном направлении. Изменение собственных колебаний лопатки в аксиальном направлении находилось в допустимых пределах. В результате обеспечивается повышение эрозионной стойкости поверхности верхней части пера турбинной лопатки, без ухудшения основных эксплуатационных характеристик лопатки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ ВЕРХНЕЙ ЧАСТИ ПЕРА ТУРБИННОЙ ЛОПАТКИ | 2005 |

|

RU2297538C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЛОПАТОК ПАРОВЫХ ТУРБИН ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2009 |

|

RU2426631C1 |

| Способ припайки износостойкой стеллитовой накладки на входную кромку стальной рабочей лопатки паровой турбины (варианты) | 2021 |

|

RU2757300C1 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ | 1997 |

|

RU2115763C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЛОПАТОК ПАРОВЫХ ТУРБИН | 2003 |

|

RU2251476C1 |

| СПОСОБ ПРИПАЙКИ СТЕЛЛИТОВОЙ НАКЛАДКИ НА ВХОДНУЮ КРОМКУ СТАЛЬНОЙ РАБОЧЕЙ ЛОПАТКИ ПАРОВОЙ ТУРБИНЫ | 2013 |

|

RU2544718C1 |

| СПОСОБ СОЗДАНИЯ ЗАЩИТЫ ЛОПАТОК ПАРОВЫХ ТУРБИН | 2010 |

|

RU2433279C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ЛОПАТКИ ТУРБОМАШИНЫ | 2011 |

|

RU2464450C1 |

| Рабочая лопатка влажно-паровой турбины | 1987 |

|

SU1483049A1 |

| СПОСОБ ЗАЩИТЫ ЛОПАТОК ПАРОВЫХ ТУРБИН ОТ ПАРОКАПЕЛЬНОЙ ЭРОЗИИ | 2013 |

|

RU2545878C2 |

Способ упрочения поверхности верхней части пера турбинной лопатки осуществляют путем установки защитных накладок на входную кромку. Затем упрочают, кроме того, поверхность спинки лопатки, прилегающую к защитным накладкам, и участок входных кромок ниже накладок путем газоплазменного секционного напыления эрозионностойкого покрытия, с последующим оплавлением покрытия и термообработкой лопатки с нанесенным покрытием. При этом напыление покрытия выполняют толщиной от 0,5 до 0,7 мм, а зазор между секциями выполняют от 0,2 до 0,5 мм. Изобретение позволяет повысить эрозионную стойкость поверхности верхней части пера турбинной лопатки без ухудшения основных эксплутационных характеристик лопатки. 1 ил.

Способ упрочения поверхности верхней части пера турбинной лопатки путем установки защитных накладок на входную кромку, отличающийся тем, что упрочают, кроме того, поверхность спинки лопатки, прилегающую к защитным накладкам, и участок входных кромок ниже накладок путем газоплазменного секционного напыления эрозионностойкого покрытия с последующим оплавлением покрытия и термообработкой лопатки с нанесенным покрытием, при этом напыление покрытия выполняют толщиной от 0,5 до 0,7 мм, а зазор между секциями выполняют от 0,2 до 0,5 мм.

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ ВХОДНЫХ КРОМОК ТУРБИННЫХ ЛОПАТОК | 1990 |

|

RU2030599C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТКИ ТУРБИНЫ ИЗ СПЛАВА НА ОСНОВЕ ТИТАНА | 1991 |

|

RU2033526C1 |

| СПОСОБ ПОВЫШЕНИЯ КАЧЕСТВА И ЭКСПЛУАТАЦИОННОЙ НАДЕЖНОСТИ ЛОПАТОК ТУРБИНЫ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ ИЗ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2000 |

|

RU2184178C2 |

| Способ переработки расплавленных шлаков | 1983 |

|

SU1096294A1 |

| Устройство для удаления прибылей отливок, преимущественно шкворневых балок тележек грузовых вагонов | 1982 |

|

SU1036446A1 |

| Устройство для соединения зубчатого колеса с валом | 1982 |

|

SU1078153A1 |

Авторы

Даты

2004-11-27—Публикация

2003-04-22—Подача