Изобретение относится к обработке металлов давлением, в частности к способам изготовления волноводов с каналом сложного профиля.

Цель изобретения - снижение энергетических затрат, повышение стойкости инструмента и качества получаемых изделий.

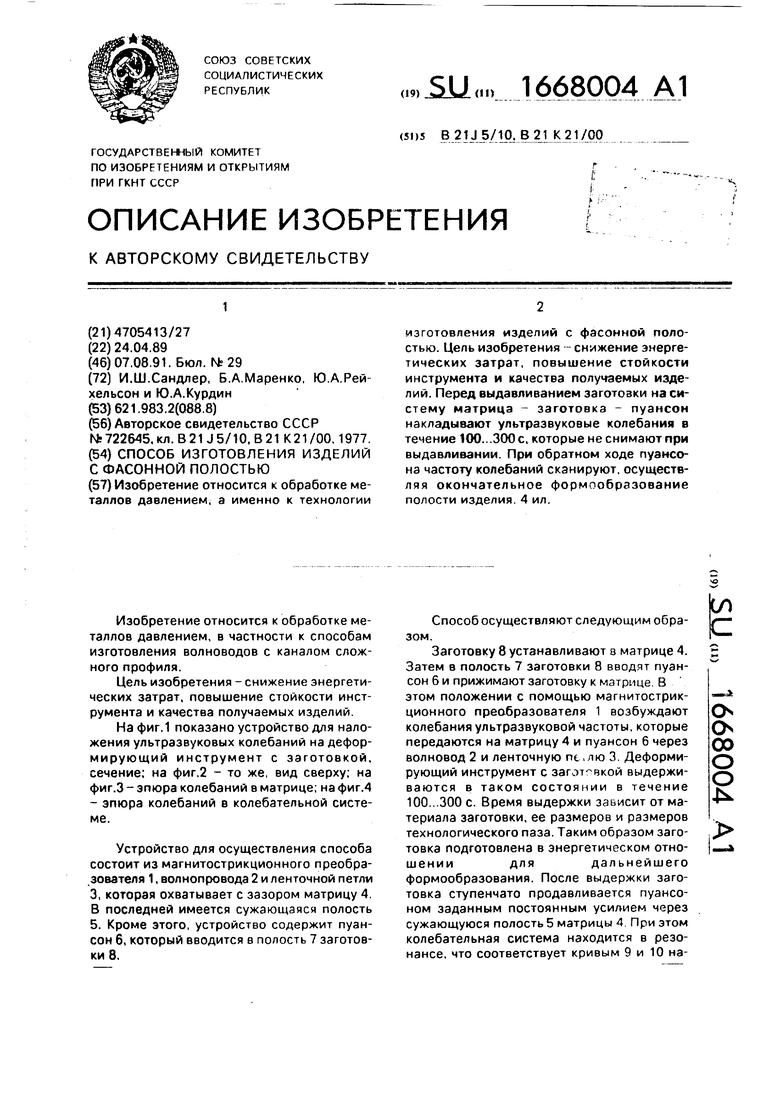

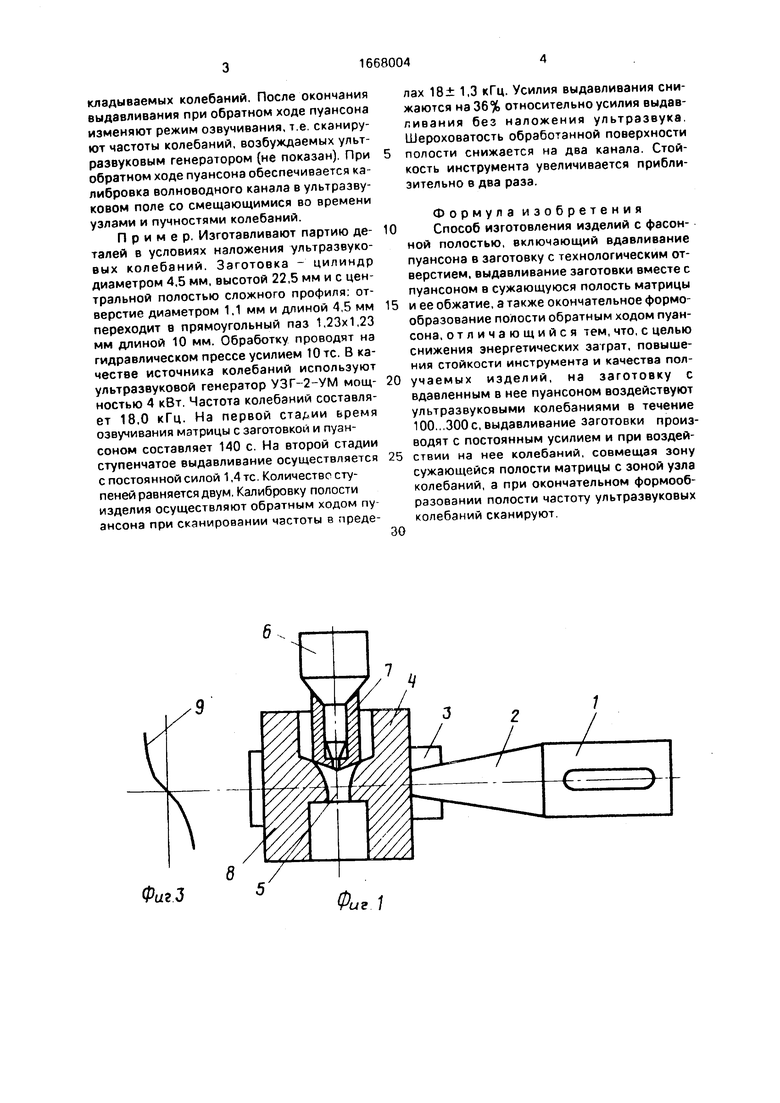

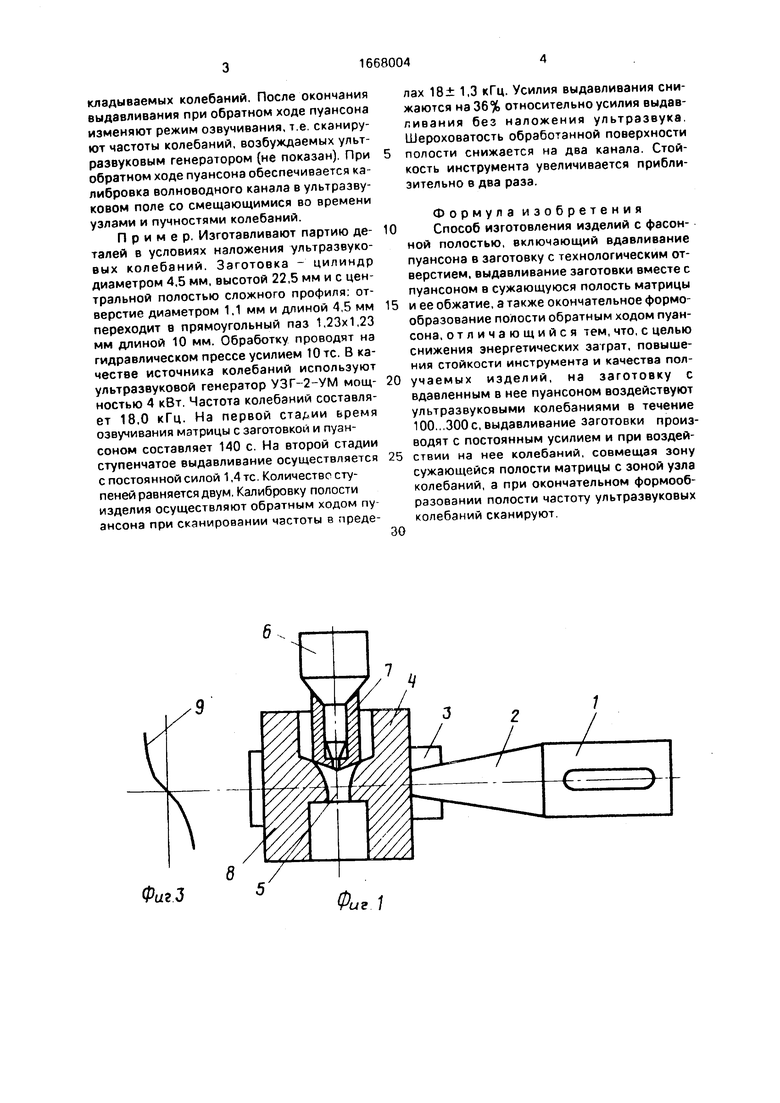

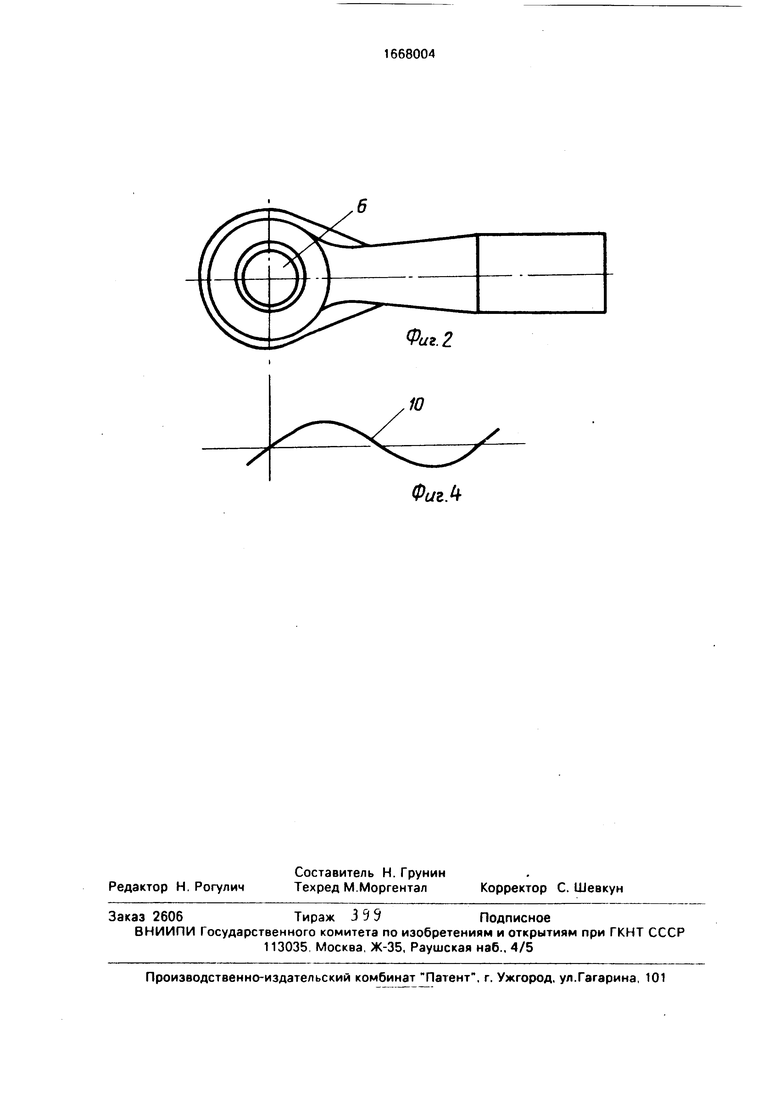

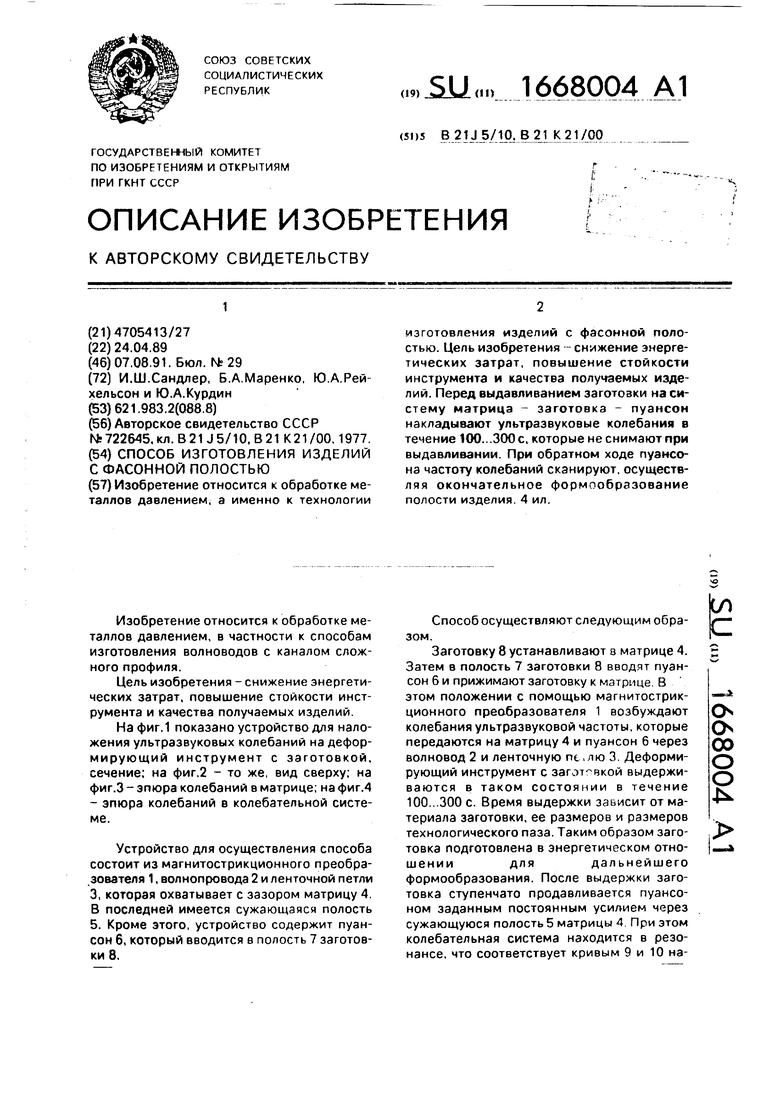

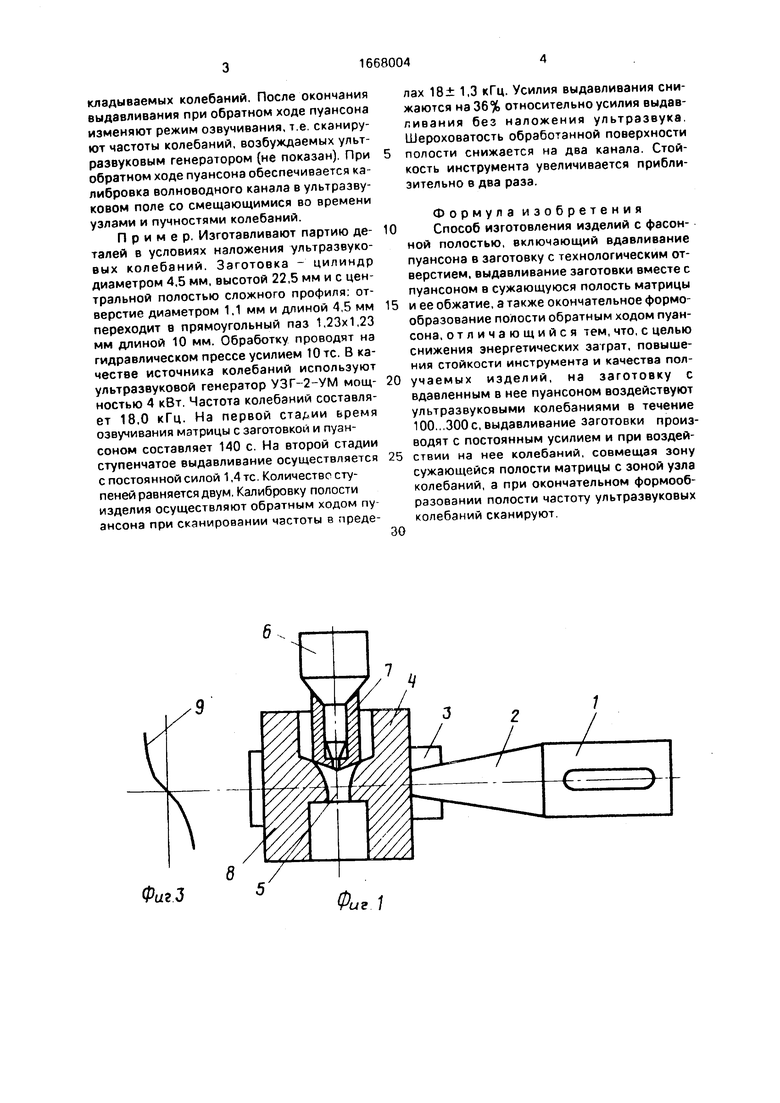

На фиг. 1 показано устройство для наложения ультразвуковых колебаний на деформирующий инструмент с заготовкой, сечение; на фиг.2 - то же, вид сверху; на фиг.З - эпюра колебаний в матрице; на фиг.4 - эпюра колебаний в колебательной системе.

Устройство для осуществления способа состоит из магнитострикционного преобразователя 1, волнопровода 2 и ленточной петли 3, которая охватывает с зазором матрицу 4. В последней имеется сужающаяся полость 5. Кроме этого, устройство содержит пуансон 6, который вводится в полость 7 заготовки 8.

Способ осуществляют следующим образом.

Заготовку 8 устанавливают в матрице 4. Затем в полость 7 заготовки 8 вводят пуансон 6 и прижимают заготовку к матрице В этом положении с помощью магнитострикционного преобразователя 1 возбуждают колебания ультразвуковой частоты, которые передаются на матрицу 4 и пуансон 6 через волновод 2 и ленточную пе .лю 3. Деформирующий инструмент с заготовкой выдерживаются в таком состоянии в течение 100...300 с. Время выдержки зависит от материала заготовки, ее размеров и размеров технологического паза. Таким образом заготовка подготовлена в энергетическом отношениидлядальнейшегоформообразования. После выдержки заготовка ступенчато продавливается пуансоном заданным постоянным усилием через сужающуюся полость 5 матрицы 4 При этом колебательная система находится в резонансе, что соответствует кривым 9 и 10 на(Л

с

о о

00 О

о

4

кладываемых колебаний. После окончания выдавливания при обратном ходе пуансона изменяют режим озвучивания, т.е. сканируют частоты колебаний, возбуждаемых ультразвуковым генератором (не показан). При обратном ходе пуансона обеспечивается калибровка волноводного канала в ультразвуковом поле со смещающимися во времени узлами и пучностями колебаний.

Пример. Изготавливают партию деталей в условиях наложения ультразвуковых колебаний. Заготовка - цилиндр диаметром 4,5 мм, высотой 22,5 мм и с центральной полостью сложного профиля: отверстие диаметром 1.1 мм и длиной 4,5 мм переходит в прямоугольный паз 1,23x1,23 мм длиной 10 мм. Обработку проводят на гидравлическом прессе усилием Юте. В качестве источника колебаний используют ультразвуковой генератор УЗГ-2-УМ мощностью 4 кВт. Частота колебаний составляет 18,0 кГц. На первой стадии ьремя озвучивания матрицы с заготовкой и пуансоном составляет 140 с. На второй стадии ступенчатое выдавливание осуществляется с постоянной силой 1,4 тс. Количество ступеней равняется двум. Калибровку полости изделия осуществляют обратным ходом пуансона при сканировании частоты в пределах 18± 1,3 кГц. Усилия выдавливания снижаются на 36% относительно усилия выдавливания без наложения ультразвука. Шероховатость обработанной поверхности полости снижается на два канала. Стойкость инструмента увеличивается приблизительно в два раза.

Формула изобретения

Способ изготовления изделий с фасонной полостью, включающий вдавливание пуансона в заготовку с технологическим отверстием, выдавливание заготовки вместе с пуансоном в сужающуюся полость матрицы

и ее обжатие, а также окончательное формообразование полости обратным ходом пуансона, отличающийся тем, что, с целью снижения энергетических затрат, повышения стойкости инструмента и качества получаемых изделий, на заготовку с вдавленным в нее пуансоном воздействуют ультразвуковыми колебаниями в течение 100...300с,выдавливание заготовки производят с постоянным усилием и при воздействии на нее колебаний, совмещая зону сужающейся полости матрицы с зоной узла колебаний, а при окончательном формообразовании полости частоту ультразвуковых колебаний сканируют.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для выдавливания с наложением ультразвуковых колебаний | 1980 |

|

SU1000139A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ВТУЛОК, ИМЕЮЩИХ СКВОЗНУЮ ПОЛОСТЬ И НАРУЖНУЮ ПОВЕРХНОСТЬ С ПЕРЕМЕННЫМ ВДОЛЬ ОСИ СЕЧЕНИЕМ | 2005 |

|

RU2308347C2 |

| Способ изготовления оправки для прошивного стана | 2022 |

|

RU2791720C1 |

| Способ изготовления оптических деталей из стекла и устройство для его осуществления | 1982 |

|

SU1033451A1 |

| СПОСОБ ОБРАБОТКИ ЛИСТОВЫХ МАТЕРИАЛОВ | 1972 |

|

SU337220A1 |

| Способ изготовления оправки для прошивного стана | 2024 |

|

RU2835254C1 |

| Способ изготовления полых из-дЕлий | 1979 |

|

SU816658A1 |

| Устройство для обработки давлением с наложением ультразвуковых колебаний | 1985 |

|

SU1263393A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЕРДЕЧНИКОВ ПУЛЬ | 1996 |

|

RU2087243C1 |

| Способ изготовления изделий типа стержня с полой головкой | 1988 |

|

SU1641496A1 |

Изобретение относится к обработке металлов давлением, а именно к технологии изготовления изделий с фасонной полостью. Цель изобретения - снижение энергетических затрат, повышение стойкости инструмента и качества получаемых изделий. Перед выдавливанием заготовки на систему матрица - заготовка - пуансон накладывают ультразвуковые колебания в течение 100...300 с, которые не снимают при выдавливании. При обратном ходе пуансона частоту колебаний сканируют, осуществляя окончательное формообразование полости изделия. 4 ил.

Г

Фиг.З

Фиг 1

Фиг. 2

Фаг .4

| Способ изготовления фасонной полости в заготовке с технологическим отверстием | 1977 |

|

SU722645A1 |

Авторы

Даты

1991-08-07—Публикация

1989-04-24—Подача