Изобретение относится к обработке металлов давлением и может быть использовано в процессах холодной объемной штамповки изделий типа стержня с полой головкой, например заготовок винтов с внутренним шестигранником или толкателей клапанов.

Цель изобретения - повышение качества изделий, стойкости инструмента и снижение энергозатрат за счет обеспечения благоприятного распределения накопленных деформаций по сечению и длине изделия.

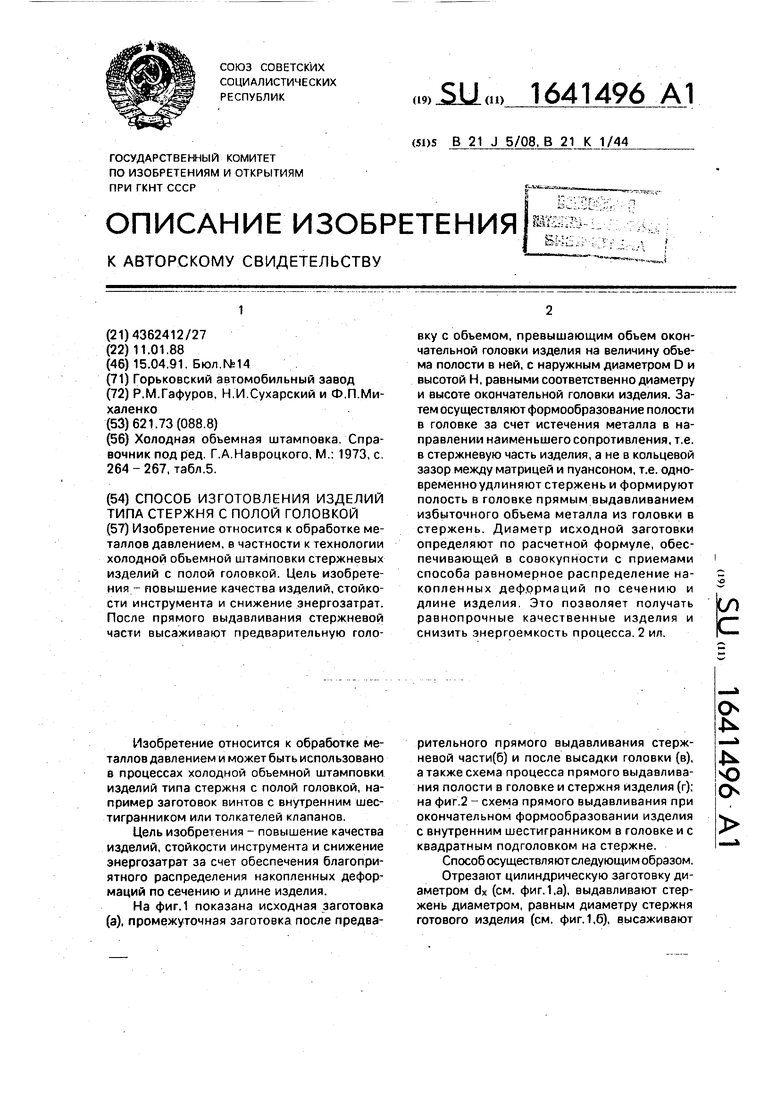

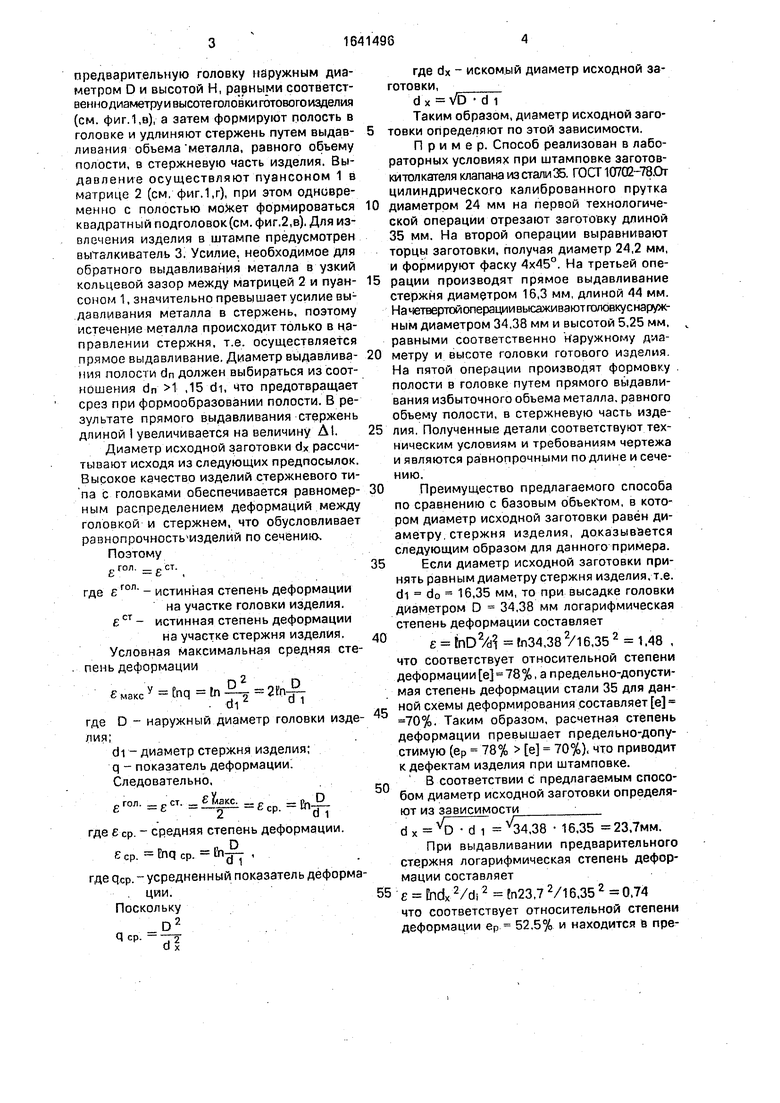

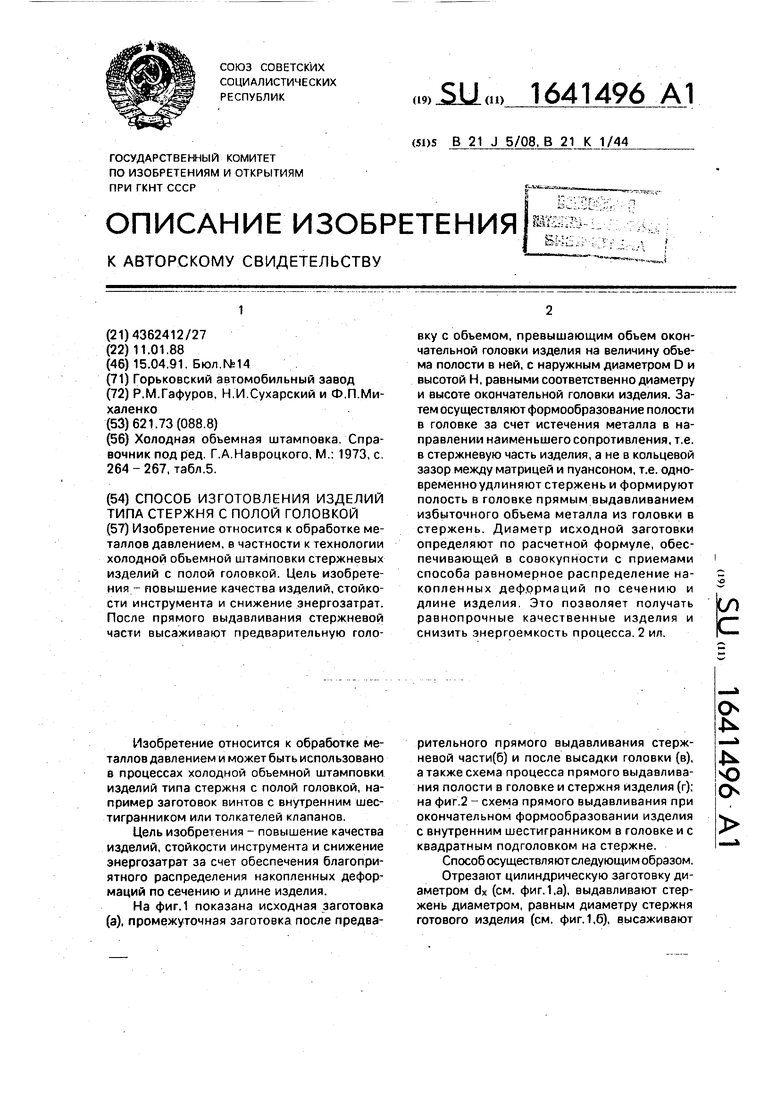

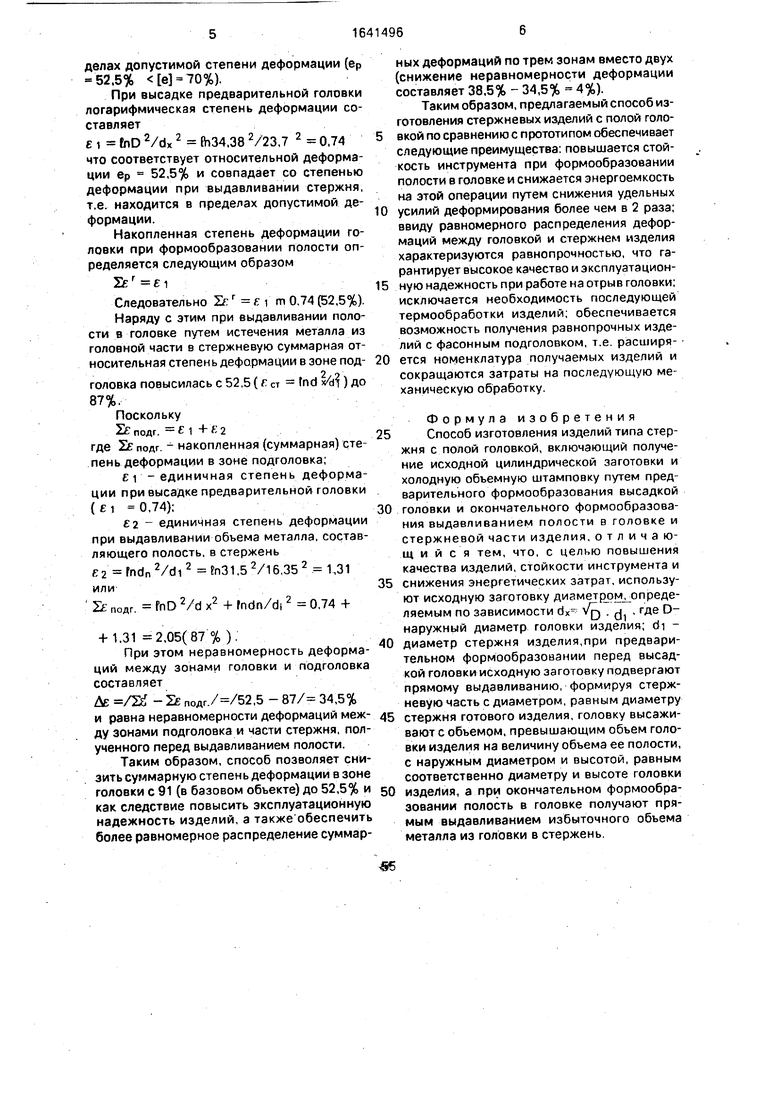

На фиг. 1 показана исходная заготовка (а), промежуточная заготовка после предварительного прямого выдавливания стержневой части(б) и после высадки головки (в), а также схема процесса прямого выдавливания полости в головке и стержня изделия (г); на фиг 2 - схема прямого выдавливания при окончательном формообразовании изделия с внутренним шестигранником в головке и с квадратным подголовком на стержне.

Способ осуществляют следующим образом.

Отрезают цилиндрическую заготовку диаметром dx (см. фиг. 1,а), выдавливают стержень диаметром, равным диаметру стержня готового изделия (см. фиг. 1,6), высаживают

С

Ј Ю О

предварительную головку наружным диаметром D и высотой Н, равными соответственно диаметру и высоте головки готового изделия (см. фиг.1,в), а затем формируют полость в головке и удлиняют стержень путем выдавливания объема металла, равного объему полости, в стержневую часть изделия. Вы- давление осуществляют пуансоном 1 в матрице 2 (см, фиг.1,г), при этом одновременно с полостью может формироваться квадратный подголовок(см. фиг,2,в). Для извлечения изделия в штампе предусмотрен выталкиватель 3. Усилие, необходимое для обратного выдавливания металла в узкий кольцевой зазор между матрицей 2 и пуансоном 1, значительно превышает усилие выдавливания металла в стержень, поэтому истечение металла происходит только в направлении стержня, т.е. осуществляется прямое выдавливание. Диаметр выдавливания полости dn должен выбираться из соотношения dn 1 ,15 dt, что предотвращает срез при формообразовании полости. В результате прямого выдавливания стержень длиной I увеличивается на величину Al,

Диаметр исходной заготовки dx рассчитывают исходя из следующих предпосылок. Высокое качество изделий стержневого ти- па с головками обеспечивается равномерным распределением деформаций между головкой и стержнем, что обусловливает равнопрочность изделий по сеченикх

Поэтому

с гол р ст.

С/

где Е гол - истинная степень деформации

на участке головки изделия. Ј ст - истинная степень деформации

на участке стержня изделия. Условная максимальная средняя степень деформации

О

макс

У fnq In 2Гп-УD

. di d1 где D - наружный диаметр головки излия;

di - диаметр стержня изделия;

q - показатель деформации.

Следовательно,

„гол. „ ст. Ј макс. р пп D

Е - ср. -

где Ј Ср. - средняя степень деформации. еср. Јnqcp. uvj-j- ,

где qcp. - усредненный показатель дефорции. Поскольку

D2

где dx - искомый диаметр исходной заготовки,

dx VD d 1

Таким образом, диаметр исходной заготовки определяют по этой зависимости.

Пример. Способ реализован в лабораторных условиях при штамповке заготов- китолкателя клапана из сталиЗб. ГОСТ 10702-78.Ог цилиндрического калиброванного прутка

диаметром 24 мм на первой технологической операции отрезают заготовку длиной 35 мм. На второй операции выравнивают торцы заготовки, получая диаметр 24,2 мм, и формируют фаску 4x45°. На третьей операции производят прямое выдавливание стержня диаметром 16,3 мм, длиной 44 мм. На четвертойоперациивысаживаютголовкуснаруж- ным диаметром 34.38 мм и высотой 5,25 мм, равными соответственно наружному дмаметру и высоте головки готового изделия. На пятой операции производят формовку полости в головке путем прямого выдавливания избыточного объема металла, равного объему полости, в стержневую часть изделия. Полученные детали соответствуют техническим условиям и требованиям чертежа и являются равнопрочными подлине и сечению,

Преимущество предлагаемого способа по сравнению с базовым объектом, в котором диаметр исходной заготовки равен диаметру стержня изделия, доказывается следующим образом для данного примера.

Если диаметр исходной заготовки принять равным диаметру стержня изделия, т.е. di do 16,35 мм, то при высадке головки диаметром D 34,38 мм логарифмическая степень деформации составляет

Ј tnD2/d fn34,38 2/16,35 2 1.48 ,

что соответствует относительной степени деформации е 78%, а предельно-допустимая степень деформации стали 35 для данной схемы деформирования составляет е 70%. Таким образом, расчетная степень деформации превышает предельно-допустимую (ер 78% е 70%), что приводит к дефектам изделия при штамповке.

В соответствии с предлагаемым способом диаметр исходной заготовки определяют из зависимости

VD d 1 V34,38 16,35 23,7мм. При выдавливании предварительного стержня логарифмическая степень деформации составляет

е Endx Vdi2 п23,7 2/16,35 2 - 0,74 что соответствует относительной степени деформации ер 52,5% и находится в пределах допустимой степени деформации (ер 52.5% е 70%).

При высадке предварительной головки логарифмическая степень деформации составляет

Ј 1 tnD 2/dx 2 Й134.38 2/23,7 2 0,74 что соответствует относительной деформации вр 52,5% и совпадает со степенью деформации при выдавливании стержня, т.е. находится в пределах допустимой деформации.

Накопленная степень деформации головки при формообразовании полости определяется следующим образом

Следовательно &:г к i m 0.74 (52,5%).

Наряду с этим при выдавливании полости в головке путем истечения металла из головной части в стержневую суммарная относительная степень деформации в зоне подголовка повысилась с 52,5 (е. Ст fnd ) до 87%.

Поскольку

2е подг. Ј 1 + К 2

где ZE подг. - накопленная (суммарная) степень деформации в зоне подголовка;

Ј1 -единичная степень деформации при высадке предварительной головки (Ј1 0,74);

Ј2 - единичная степень деформации при выдавливании объема металла, составляющего полость, в стержень

кг fndn2/di2 tn31,52/16,352 1,31 или

ЈЕ подг. fnD 2/d x2 + Fndn/di 2 0,74 -f

+ 1.31 2,05(87% ).

При этом неравномерность деформаций между зонами головки и подголовка составляет

ДЈ /5Ј - IE подг.,5 - 87/ 34,5% и равна неравномерности деформаций между зонами подголовка и части стержня, полученного перед выдавливанием полости.

Таким образом, способ позволяет снизить суммарную степень деформации в зоне головки с 91 (в базовом объекте) до 52,5% и как следствие повысить эксплуатационную надежность изделий, а также обеспечить более равномерное распределение суммарных деформаций по трем зонам вместо двух (снижение неравномерности деформации составляет 38,5% - 34,5% 4%).

Таким образом, предлагаемый способ изготовления стержневых изделий с полой головкой по сравнению с прототипом обеспечивает следующие преимущества; повышается стойкость инструмента при формообразовании полости в головке и снижается энергоемкость на этой операции путем снижения удельных

усилий деформирования более чем в 2 раза; ввиду равномерного распределения деформаций между головкой и стержнем изделия характеризуются равнопрочностью, что гарантирует высокое качество и эксплуатационную надежность при работе на отрыв головки; исключается необходимость последующей термообработки изделий; обеспечивается возможность получения равнопрочных изделий с фасонным подголовком, т.е. расширяется номенклатура получаемых изделий и сокращаются затраты на последующую механическую обработку.

Формула изобретения

Способ изготовления изделий типа стержня с полой головкой, включающий получение исходной цилиндрической заготовки и холодную объемную штамповку путем предварительного формообразования высадкой

головки и окончательного формообразования выдавливанием полости в головке и стержневой части изделия, отличающийся тем, что, с целью повышения качества изделий, стойкости инструмента и

снижения энергетических затрат, используют исходную заготовку диаметррм опреде- ляемым по зависимости dx VQ . j , где D- наружный диаметр головки изделия; di диаметр стержня изделия,при предварительном формообразовании перед высадкой головки исходную заготовку подвергают прямому выдавливанию, формируя стержневую часть с диаметром, равным диаметру

стержня готового изделия, головку высаживают с обьемом, превышающим объем головки изделия на величину объема ее полости, с наружным диаметром и высотой, равным соответственно диаметру и высоте головки

изделия, а при окончательном формообразовании полость в головке получают прямым выдавливанием избыточного объема металла из головки в стержень.

I A

Изобретение относится к обработке металлов давлением, в частности к технологии холодной объемной штамповки стержневых изделий с полой головкой. Цель изобретения - повышение качества изделий, стойкости инструмента и снижение энергозатрат. После прямого выдавливания стержневой части высаживают предварительную головку с объемом, превышающим объем окончательной головки изделия на величину объема полости в ней, с наружным диаметром D и высотой Н, равными соответственно диаметру и высоте окончательной головки изделия. Затем осуществляют формообразование полости в головке за счет истечения металла в направлении наименьшего сопротивления, т.е. в стержневую часть изделия, а не в кольцевой зазор между матрицей и пуансоном, т.е. одновременно удлиняют стержень и формируют полость в головке прямым выдавливанием избыточного объема металла из головки в стержень. Диаметр исходной заготовки определяют по расчетной формуле, обеспечивающей в совокупности с приемами способа равномерное распределение накопленных деформаций по сечению и длине изделия Это позволяет получать равнопрочные качественные изделия и снизить энергоемкость процесса 2 ил. Ё

-A.

efc.

«)

О

&)

4

&

/Ifфа. 2

$

| Холодная объемная штамповка Справочник под ред Г.А Навроцкого, М : 1973, с 264 - 267, табл.5 |

Авторы

Даты

1991-04-15—Публикация

1988-01-11—Подача