Изобретение относится к обработке металлов давлением, в частности к методам объемной штамповки.

Способ включает получение оправки для прошивного стана путем формообразования методом горячей штамповки наружного и внутреннего профиля оправки.

Известен способ изготовления оправок для прошивного стана, включающий операции предварительного формообразования заготовки с получением полуфабриката в виде конического стакана с выступом в донной части и окончательного формообразования с формированием рабочего и крепежного участков, а также калибрующего пояска, при этом полуфабрикат получают с размерами по наружному диаметру у торца крепежного участка 0,98-1,02 диаметра калибрующего пояска оправки, по наружному диаметру рабочего участка оправки, по толщине стенки на крепежном участке – равном, а на рабочем участке – составляющем 0,7-1 толщины стенки оправки, при этом при окончательном формообразовании производят одновременно обжим крепежного и осадку рабочего участка (Копыский Б.Д., Дмитриев В.Д., Хаустов Г.И. Способ изготовления оправки для прошивного стана. Авторское свидетельство СССР № 904855, опубликовано 15.02.1982, бюллетень № 6).

Недостатком известного способа является низкая стойкость прошивного инструмента, не достаточная глубина прошиваемого отверстия и необходимость его до сверловки при обработке оправки.

Прототипом изобретения является способ изготовления оправки для прошивного стана путем формирования на заготовке рабочего участка, концевого выступа, водоохлаждаемой полости и заднего конического участка с посадочной полостью, включающий операции формообразования наружного и внутреннего профиля оправки, при этом для снижения усилия выдавливания полости, повышения стойкости инструмента, повышения точности получаемого изделия, в начале осадкой исходной заготовки осуществляют оформление входного конуса заготовки, затем прямым выдавливанием получают коническую заготовку без концевого выступа, далее комбинированным выдавливанием получают внутреннюю полость, рабочий конус и концевой выступ оправки и затем открытой штамповкой выполняют окончательное формообразование заднего конического участка оправки (Мышечкин А.А., Юсупов В.С., Белоусов И.В., Кудрявцев И.В., Скрипник С.В. Способ изготовления оправки для прошивного стана. Патент РФ № 2 791 720, Опубликовано: 13.03.2023 Бюл. № 8).

Недостатком известного способа является низкая стойкость инструмента для выдавливания полости оправки вследствие высокой темпе

Цель изобретения – повышение стойкости инструмента для выдавливания полости оправки за счет снижения нагрева и действующий на него удельных усилий.

Техническая задача изобретения состояла в устранении недостатков известных технических решений.

Технический результат предлагаемого изобретения - повышение стойкости инструмента, увеличения глубины полости оправки.

Технический результат достигается тем, что в предлагаемом способе изготовления оправки для прошивного стана горячей штамповкой, включающем в себя операции осадки исходной заготовки, горячей штамповки наружного профиля, выдавливания внутренней полости оправки, открытой штамповки заднего конического участка оправки, с целью повышения стойкости инструмента для выдавливания внутренней полости оправки, после горячей штамповки наружного профиля производят предварительное выдавливание внутренней полости оправки пуансоном, имеющим поперечное сечение больше, чем сечение готовой полости, а далее горячей объемной штамповкой производят окончательное формирование внутренней полости и заднего конического участка оправки. При этом сечение (диаметр) предварительно выдавливаемой полости превышает диаметр оправки в соответствующем сечении в 1,1-2,0 раза в зависимости от размеров, наружного профиля и внутренней полости оправки. Для сокращения числа переходов окончательное формирование горячей штамповкой внутренней полости и заднего конического участка оправки можно производить за один переход.

Для осуществления предложенного способа изготовления оправки предложен штамп, характеризующийся тем, что содержит позиции для осадки заготовки, горячей штамповки наружного профиля, предварительного выдавливания внутренней полости оправки, горячей штамповки внутренней полости и заднего конического участка.

При получении оправки прошивного стана предлагаемым методом в начале происходит осадка исходной нагретой заготовки, далее горячей штамповкой происходит формообразование наружного профиля оправки, а затем производят предварительное выдавливание внутренней полости оправки, имеющей поперечное сечение больше, чем сечение полости готовой оправки, а далее горячей штамповкой производят окончательное формирование внутренней полости и заднего конического участка оправки. Для сокращения числа переходов окончательное формирование горячей штамповкой внутренней полости и заднего конического участка оправки можно производить за один переход.

При этом экспериментальными исследованиями и математическим моделированием установлено, что диаметр предварительно выдавливаемой полости превышает диаметр полости готовой оправки в соответствующем сечении в 1,1-2,0 раза в зависимости от размеров наружного профиля и внутренней полости оправки.

В связи с тем что при проведении патентно-информационного поиска и анализа предлагаемого способа не было обнаружено технических решений, имеющих признаки, сходные с признаками, отличающими предлагаемый способ и устройство от прототипа, заявляемое техническое решение удовлетворяет критерию "существенные отличия".

Сущность предложенного способа поясняется чертежами, которые не охватывают и, тем более не ограничивают весь объем притязаний данного технического решения, а являются лишь иллюстрирующими материалами частного случая выполнения.

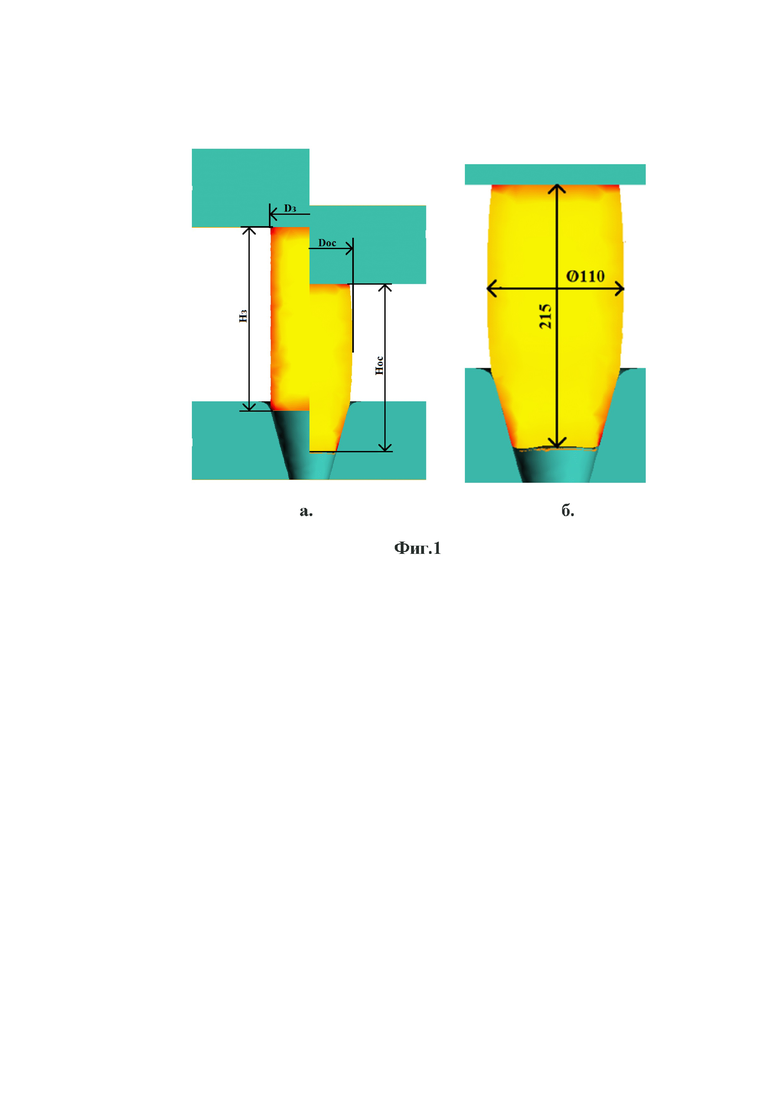

На фиг. 1 представлена схема формоизменения на первом переходе (а) и размеры поковки на первом переходе при штамповке оправки D130 мм (б).

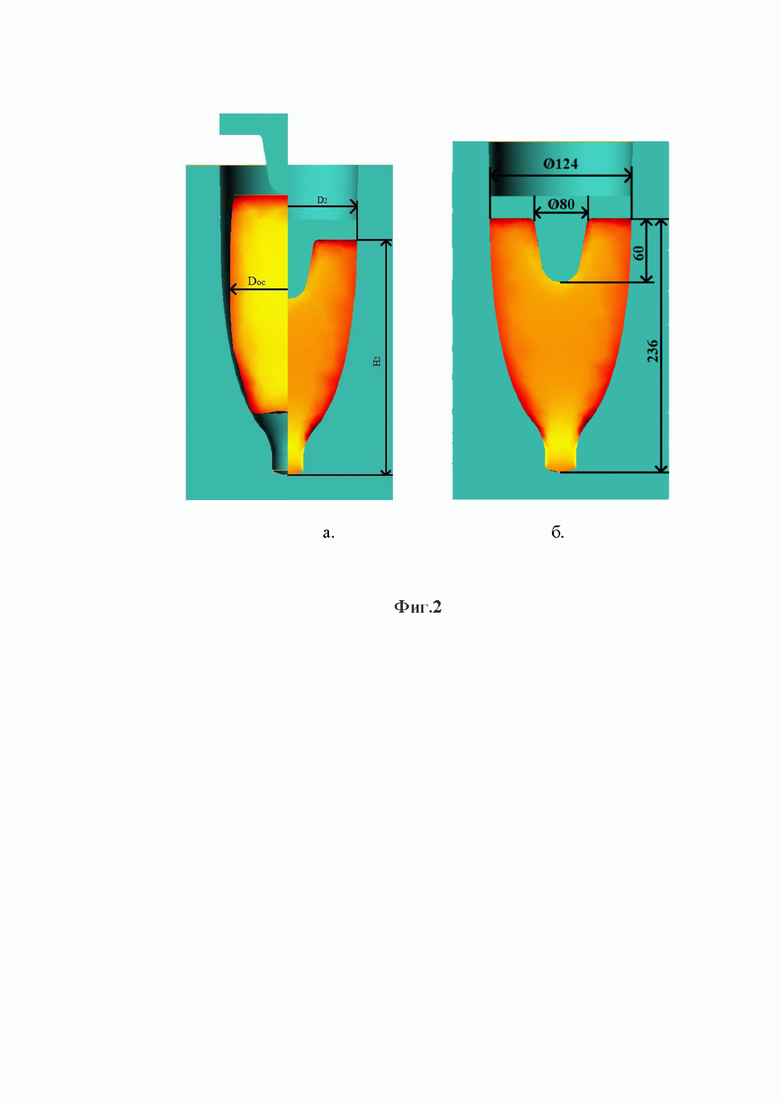

На фиг. 2 представлена схема формоизменения на втором переходе (а) и размеры поковки после второго перехода при штамповке оправки D130 мм (б).

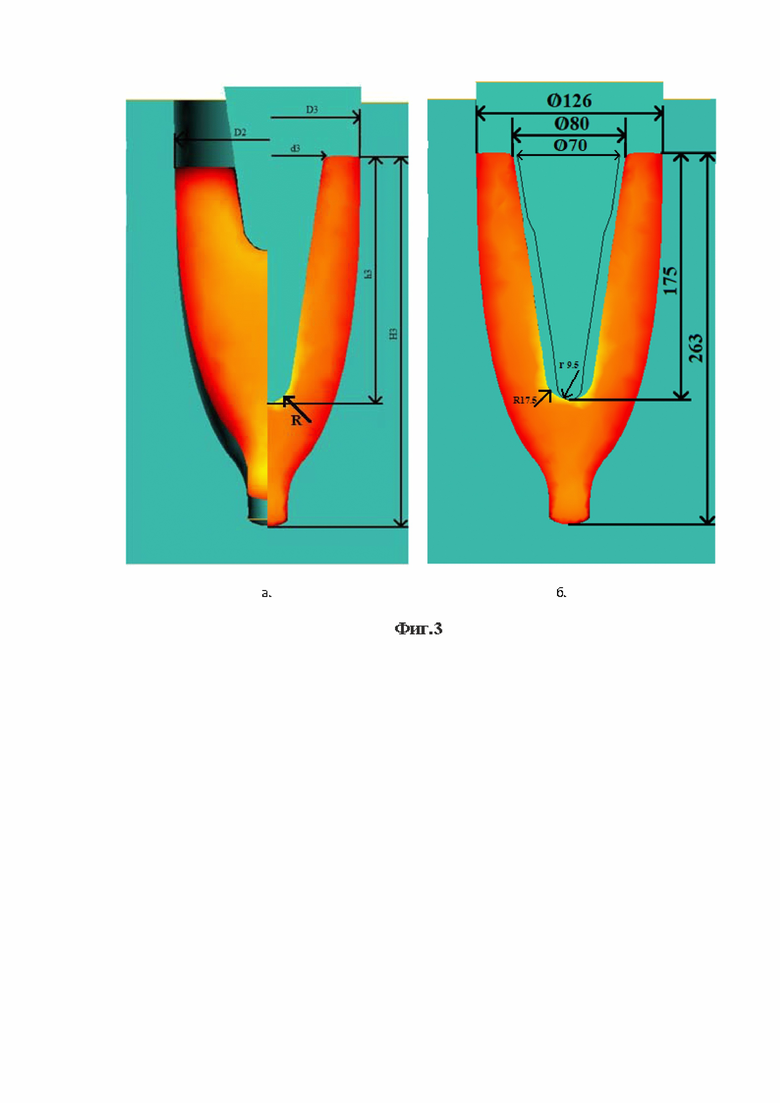

На фиг. 3 представлена схема формоизменения на третьем переходе (а) и размеры поковки после третьего перехода при штамповке оправки D130 мм (б).

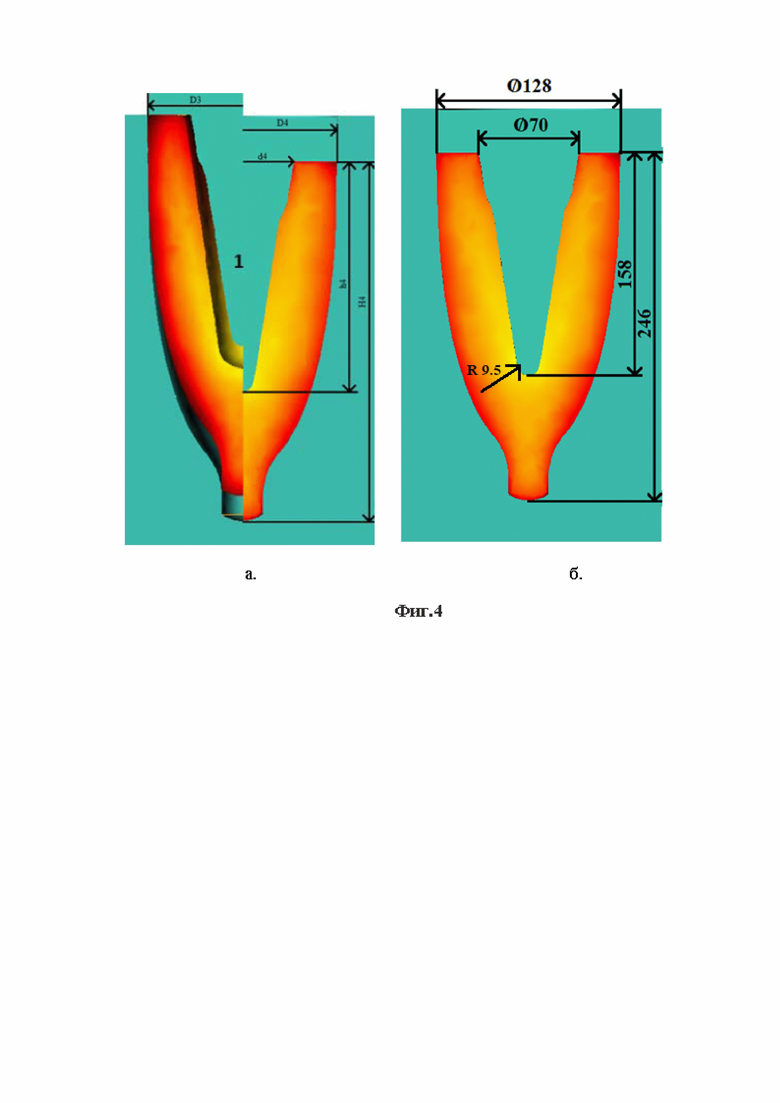

На фиг. 4 представлена схема формоизменения на четвертом переходе (а) и размеры поковки после четвертого перехода при штамповке оправки D130 мм (б).

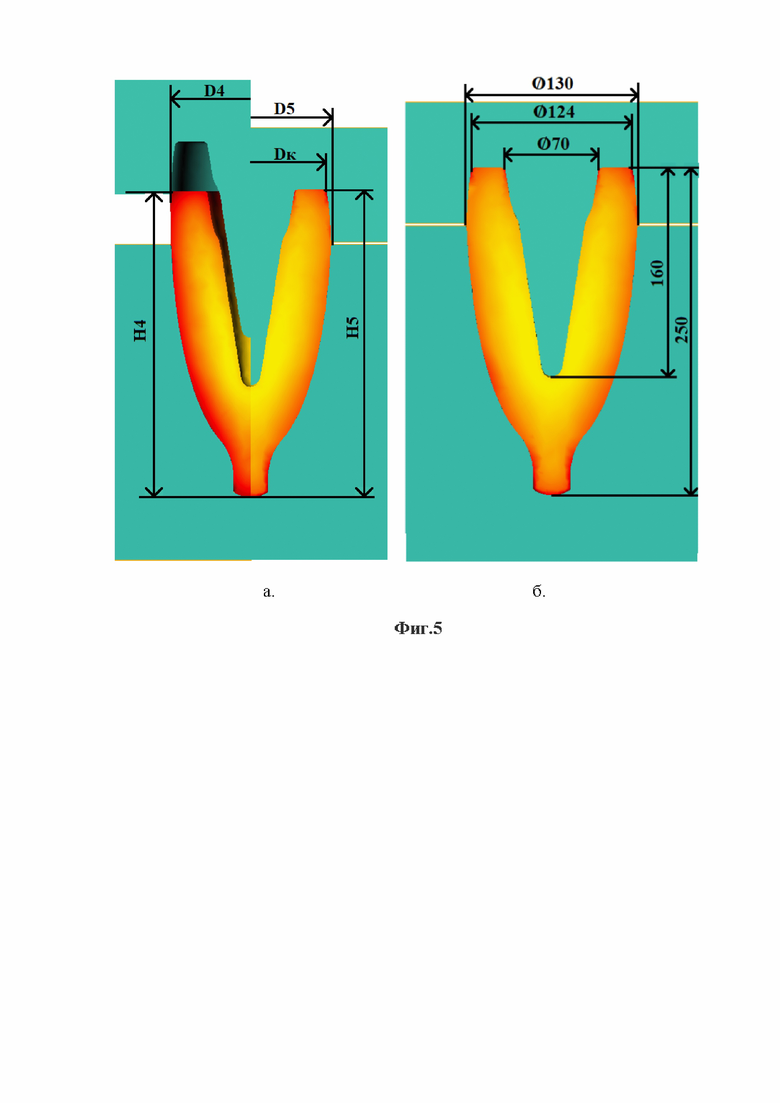

На фиг. 5 представлена схема формоизменения на пятом переходе (а) и размеры поковки после пятого перехода при штамповке оправки D130 мм (б).

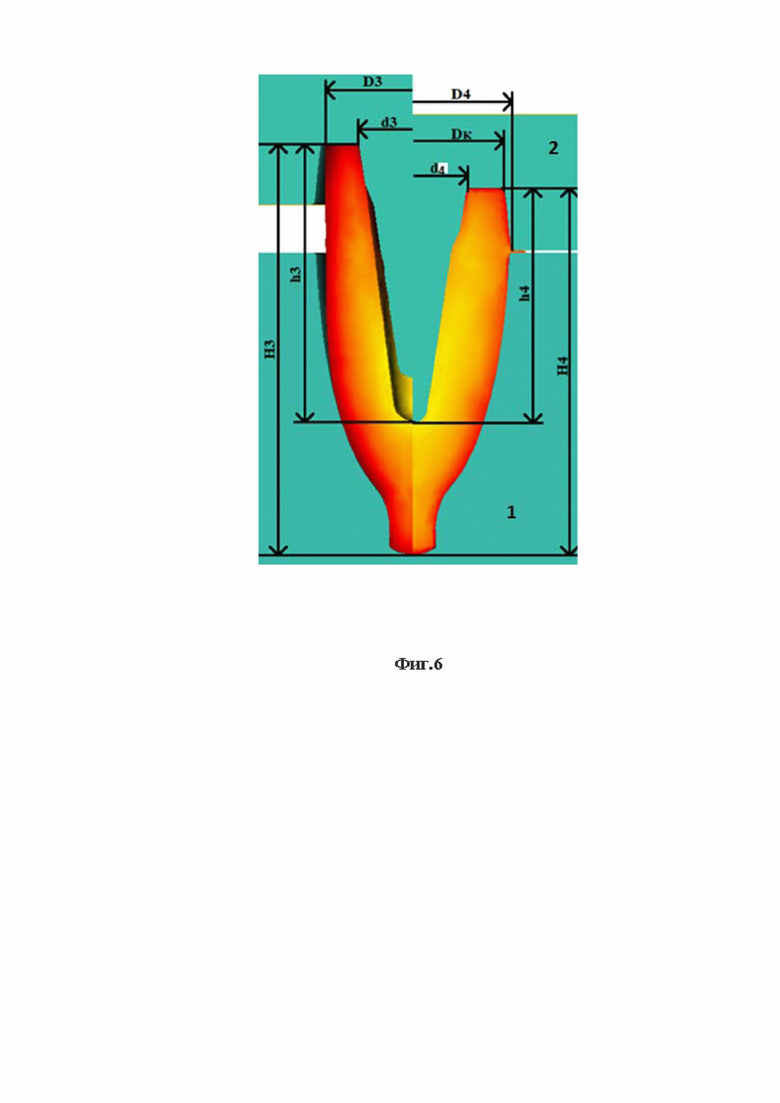

На фиг. 6 представлена схема формоизменения поковки при совмещении штамповки внутренней полости и заднего участка оправки.

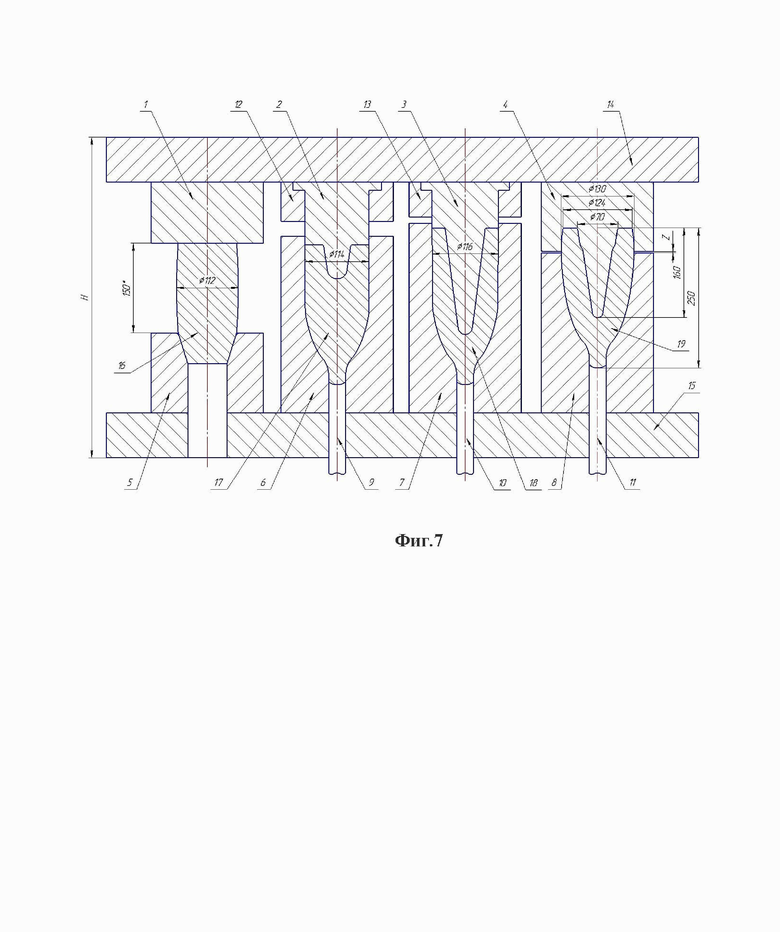

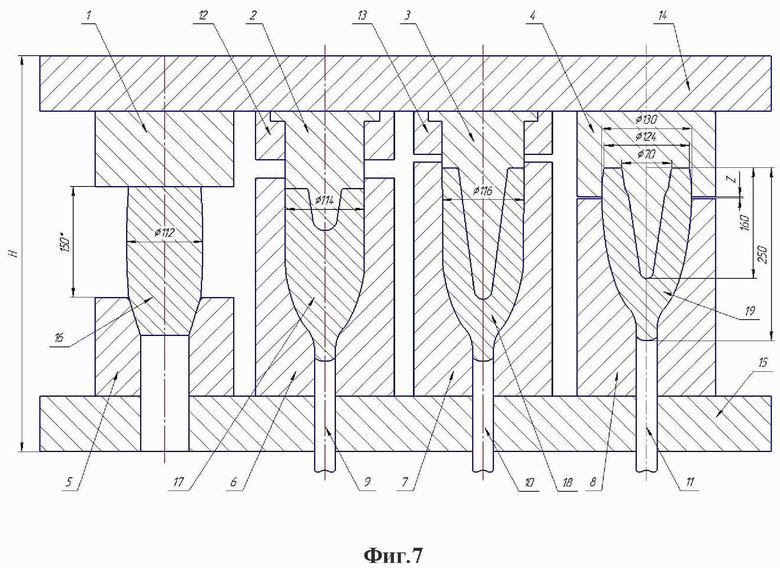

На фиг. 7 представлен штамп для горячей штамповки оправки прошивного стана при совмещении штамповки внутренней полости и заднего участка оправки.

При производстве оправки прошивного стана вначале на первом переходе происходит осадка предварительно нагретой заготовки с предварительным оформлением входного конуса (фиг.1а). Степень деформации, угол и размеры конуса определяются беспрепятственным заходом заготовки в полость матрицы на втором переходе. При производстве оправки D=130 мм, H=250 мм исходя из равенства объема оправки с учетом отходов выбирается заготовка диаметром Dз= 100 мм, высотой Hз = 234 мм. После осадки диаметр заготовки находится в пределах Dос≈ 110 мм, высота вместе с коническим выступом – Hос ≈ 215 мм (фиг.1б).

На втором переходе (фиг.2а) происходит штамповка выдавливанием наружного профиля оправки и наметка отверстия под последующее выдавливание. Наметка отверстия улучшает условия работы инструмента на следующем переходе при выдавливании полости. Размеры поковки на втором переходе устанавливаются с учетом размещения поковки на третьем переходе. При штамповке оправки D 130 мм поковка на втором переходе имеет следующие размеры: D2 = 124 мм, H2 ≈ 236 мм, глубина наметки – 60 мм (фиг.2б) . Усилие выдавливания - 12 МН.

На третьем переходе (фиг.3а) осуществляется предварительное выдавливание полости оправки, имеющей поперечное сечение больше, чем сечение полости готовой оправки. Увеличение поперечного сечения пуансона позволяет повысить его стойкость за счет снижения удельного усилия и нагрева пуансона. Исследование предложенного технологического процесса показывает, что в зависимости от размеров готовой поковки (оправки) размер (диаметр) пуансона для предварительного выдавливания полости может быть увеличен в 1,1- 2,0 раза. Например, при цифровом моделировании технологического процесса штамповки оправки D130 мм установлено, что размер предварительного пуансона в наиболее нагруженной (нижней) части для повышения его стойкости целесообразно увеличить в 1,6-2,0 раза. При исследовании процесса радиус пуансона у его основания увеличен с r =9,5 мм (фиг. 3б, пунктирная линия) до R=17,5 мм. Наружный диаметр поковки на этом переходе определяются с учетом размещения поковки на следующем переходе. При штамповке оправки D 130 мм поковка на третьем переходе имеет следующие размеры: D3 = 126 мм, высота поковки – около H3 = 263 мм, глубина полости – h3 = 175 мм. Технологическое усилие - 6 МН. Исследования показали, что увеличение поперечного сечения пуансона позволило снизить температуру в наиболее нагруженной концевой части пуансона на 130-150 °С.

На четвертом переходе (фиг.4а) происходит получение горячей объемной штамповкой внутренней полости оправки с заданными размерами. Пуансон 1 имеет размеры, соответствующие полости готовой оправки, усилия практически не испытывает и фактически выполняет функции калибра, обеспечивая получение полости с заданными размерами. Для упрощения ввода пуансона в полость оправки на следующей позиции сечение пуансона на четвертом переходе может быть увеличено на 1-2%. Наружный диаметр поковки на этом переходе определяются с учетом размещения поковки на следующем переходе. При штамповке оправки D 130 мм поковка на четвертом переходе имеет следующие размеры: D4 = 128 мм. Высота поковки – H4 = 246 мм, глубина полости – h4 = 158 мм (фиг.4б). Усилие штамповки – 13 МН.

На пятом переходе происходит окончательное формообразование открытой штамповкой в разъемной матрице с горизонтальной плоскостью разъема заднего участка оправки для прошивного стана (фиг.5а). Поковка оправки после охлаждения имеет размеры, соответствующие размерам готовой оправки: D5 =130 мм, H5 = 250 мм, Dк =124 мм, глубина полости h = 160 мм (фиг.5б). При формообразовании заднего участка происходит небольшое увеличение высоты поковки и глубины полости (на 2-6 мм в зависимости от размеров оправки). Усилие штамповки - 2,9 МН.

Исследования предложенного процесса показали, что при увеличении диаметра пуансона для предварительного выдавливания не более, чем в 1,1-1,3 раза в сравнении с размерами полости готовой оправки, четвертый и пятый переход можно объединить, т.е. за один переход происходит одновременное получение штамповкой внутренней полости оправки с заданными размерами и формообразование открытой штамповкой заднего участка оправки для прошивного стана (фиг.6). Поковка после третьего перехода имеет размеры: h3, H3, d3, D3. Размеры поковки после штамповки на четвертом переходе: h4, H4, d4, D4, Dк . При штамповке оправки D 130 мм: h4 = 160 мм, H4 =250 мм, d4 = 70 мм, D4 = 130 мм, Dк = 124 мм. При этом происходит образование не большого заусенца в зазоре между матрицей 1 и пуансоном 2. При штамповке оправки D=130 мм технологическое усилие в этом случае равно 15,8 МН.

Штамп для изготовления оправки прошивного стана D130х250 мм за четыре перехода при совмещении штамповки полости и заднего конического участка оправки (рис.7) имеет четыре позиции штамповки. Штамп состоит из пуансонов 1, 2, 3, 4, осадочной плиты 5, матриц 6, 7, 8, выталкивателей 9, 10, 11, пуансонодержателей 12, 13, верхней 14 и нижней 15 плит.

Пуансон 1 на первой позиции штампа осуществляет осадку заготовки 16 (Dос = 112 мм). Пуансон 2 на второй позиции производит штамповку выдавливанием наружного контура оправки 17 диаметром D2 =114 мм в матрице 6 и наметку отверстия под последующее выдавливание. На третьей позиции штампа пуансоном 3 в матрице 7 происходит предварительное выдавливание полости оправки с увеличенными размерами. Наружный диаметр поковки на этом переходе D3 = 116 мм.

На четвертой позиции штампа происходит получение открытой штамповкой внутренней полости оправки с заданными размерами и заднего конического участка оправки матрицами 4,8 и пуансоном 4. Размеры поковки соответствуют размерам готовой оправки: D130х250 мм, Dк =124 мм, h = 160 мм, d = 70 мм.

Экспериментальное и аналитическое исследование цифровым моделированием технологического процесса изготовления оправок для прошивного стана диаметром 130 мм показало, что использование предложенного способа позволяет снизить температуру в наиболее нагруженной концевой части пуансона для выдавливания полости на 130-150 °С, снизить действующее на пуансон удельное усилие. Это позволит значительно повысить стойкость инструмента и снизить требования к свойства материала для его изготовления.

Полученные результаты свидетельствуют о возможности использования в промышленности предложенного способа изготовления оправок прошивных станов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления оправки для прошивного стана | 2022 |

|

RU2791720C1 |

| Способ изготовления водоохлаждаемой оправки прошивного стана в виде двухслойного полого тела и штамп для его осуществления | 2023 |

|

RU2804236C1 |

| ВОДООХЛАЖДАЕМАЯ ОПРАВКА КОСОВАЛКОВОГО ПРОШИВНОГО СТАНА, СПОСОБ ИЗГОТОВЛЕНИЯ ЭТОЙ ОПРАВКИ И ШТАМПОВАЯ ОСНАСТКА ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 2023 |

|

RU2816967C1 |

| Способ восстановления наружной поверхности оправок прошивного стана и штамп для его осуществления | 2023 |

|

RU2806565C1 |

| СПОСОБ ШТАМПОВКИ ПОКОВОК ФЛАНЦЕВ ВОРОТНИКОВЫХ | 2007 |

|

RU2352431C2 |

| ПОЛУКОРПУС ШАРОВОГО КРАНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2597852C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ | 1988 |

|

SU1561331A1 |

| Способ и устройство для штамповки блингов | 2021 |

|

RU2769333C1 |

| Способ изготовления конических зубчатых колес | 1990 |

|

SU1729677A1 |

| Способ изготовления оправки для прошивного стана | 1978 |

|

SU904855A1 |

Изобретения относятся к обработке металлов давлением и могут быть использованы при изготовлении технологического инструмента для прошивного стана. При изготовлении оправки осуществляют осадку нагретой заготовки, горячую штамповку наружного профиля оправки. После штамповки наружного профиля производят предварительное выдавливание внутренней полости оправки. Поперечное сечение этой полости превышает поперечное сечение готовой полости. Затем горячей штамповкой окончательно формируют внутреннюю полость оправки и открытую штамповку ее заднего конического участка. Изготовление оправки ведут в штампе, содержащем позиции осадки, горячей штамповки наружного профиля оправки, предварительного выдавливания внутренней полости, формирования горячей штамповкой внутренней полости и открытой штамповки заднего конического участка оправки. В результате обеспечивается повышение стойкости прошивного инструмента и глубины прошиваемого отверстия. 2 н. и 3 з.п. ф-лы, 7 ил.

1. Способ изготовления оправки для прошивного стана горячей штамповкой, включающий операции осадки нагретой исходной заготовки, горячей штамповки наружного профиля оправки, выдавливания внутренней полости оправки, открытой штамповки заднего конического участка оправки, отличающийся тем, что после горячей штамповки наружного профиля оправки осуществляют предварительное выдавливание внутренней полости оправки, имеющей поперечное сечение больше, чем поперечное сечение готовой полости, а затем горячей штамповкой производят окончательное формирование внутренней полости оправки и открытую штамповку заднего конического участка оправки.

2. Способ изготовления оправки для прошивного стана по п. 1, отличающийся тем, что осуществляют предварительное выдавливание внутренней полости оправки диаметром, превышающим диаметр готовой оправки в соответствующем сечении в 1,1-2,0 раза.

3. Способ изготовления оправки для прошивного стана по п. 1 или 2, отличающийся тем, что окончательное формирование горячей штамповкой внутренней полости оправки и открытую штамповку заднего конического участка оправки производят за один переход.

4. Штамп для изготовления оправки для прошивного стана способом по любому из пп. 1-3, характеризующийся тем, что содержит позиции осадки нагретой исходной заготовки, горячей штамповки наружного профиля оправки, предварительного выдавливания внутренней полости оправки, формирования горячей штамповкой внутренней полости оправки и открытой штамповки заднего конического участка оправки.

5. Штамп по п. 4, отличающийся тем, что для формирования горячей штамповкой внутренней полости оправки и открытой штамповки заднего конического участка оправки использована одна позиция.

| Способ изготовления оправки для прошивного стана | 2022 |

|

RU2791720C1 |

| Способ изготовления водоохлаждаемой оправки прошивного стана в виде двухслойного полого тела и штамп для его осуществления | 2023 |

|

RU2804236C1 |

| Способ изготовления оправки для прошивного стана | 1978 |

|

SU904855A1 |

| Способ изготовления водоохлаждаемых прошивных оправок | 1977 |

|

SU904854A1 |

| US 4370879 A1, 01.02.1983 | |||

| US 5088311 A1, 18.02.1992. | |||

Авторы

Даты

2025-02-24—Публикация

2024-04-22—Подача