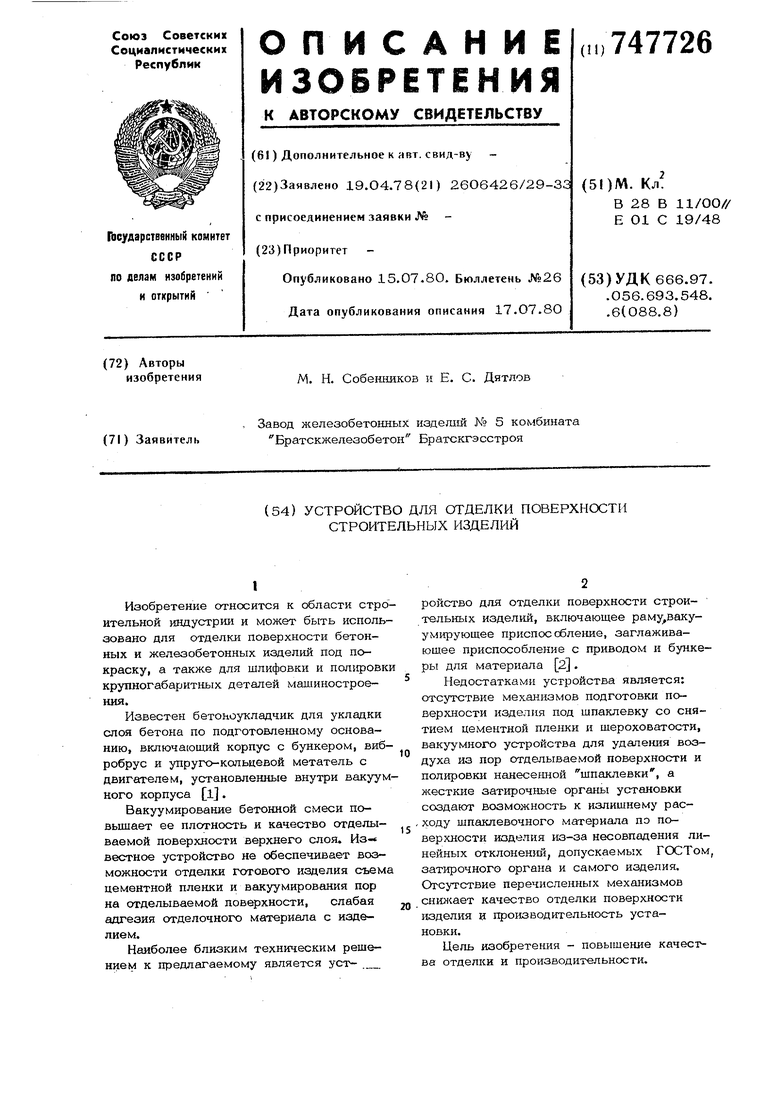

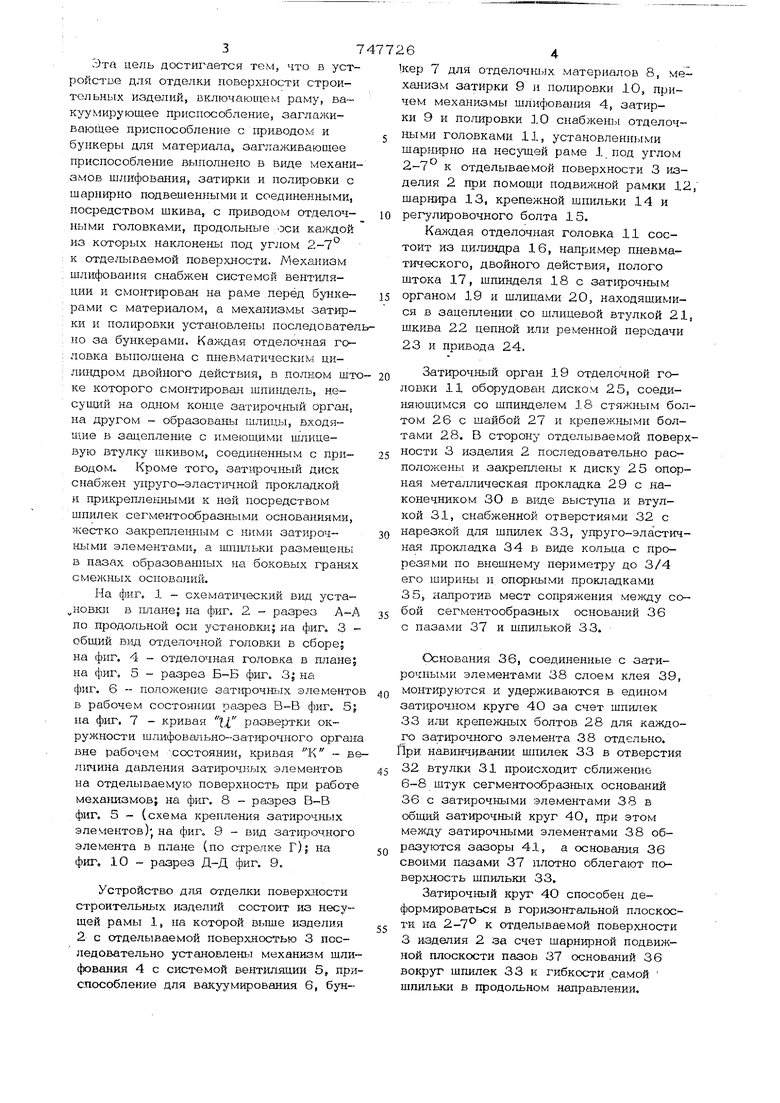

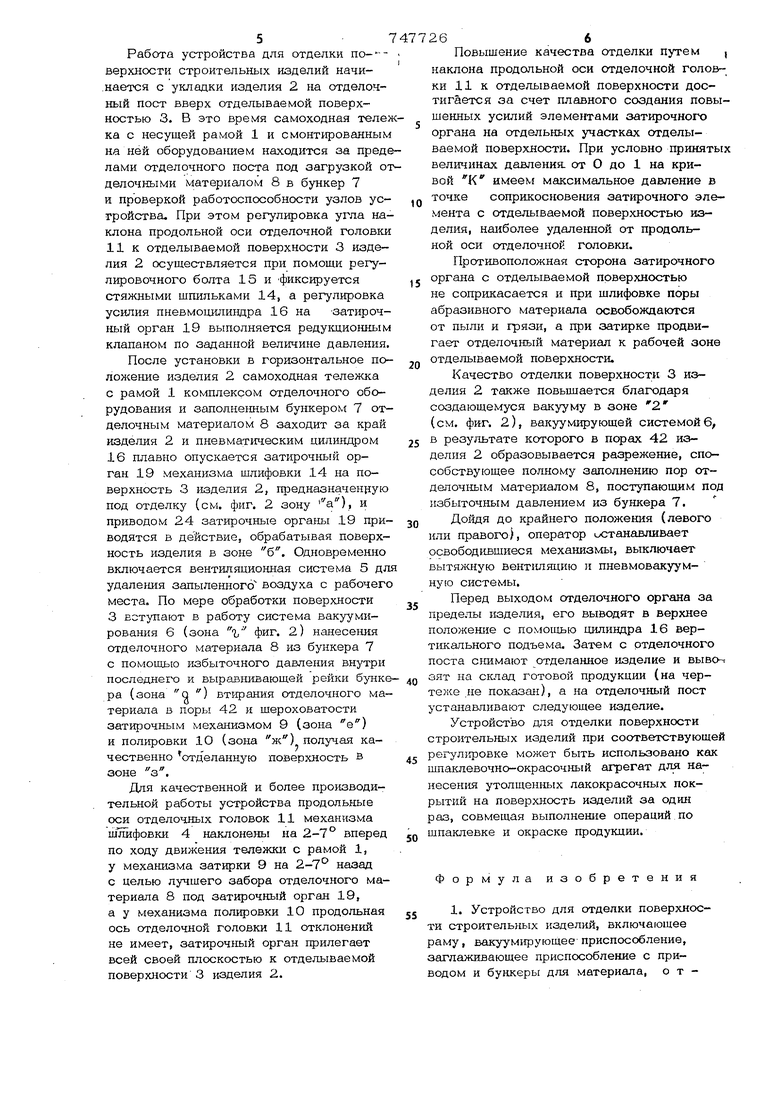

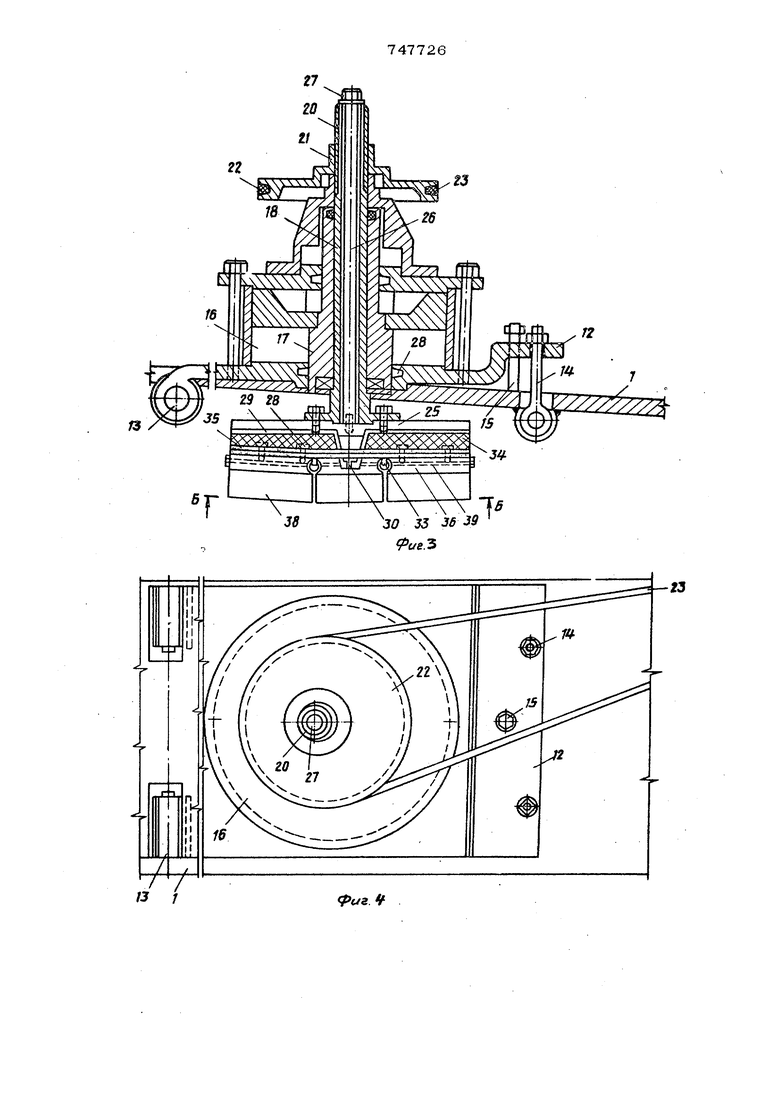

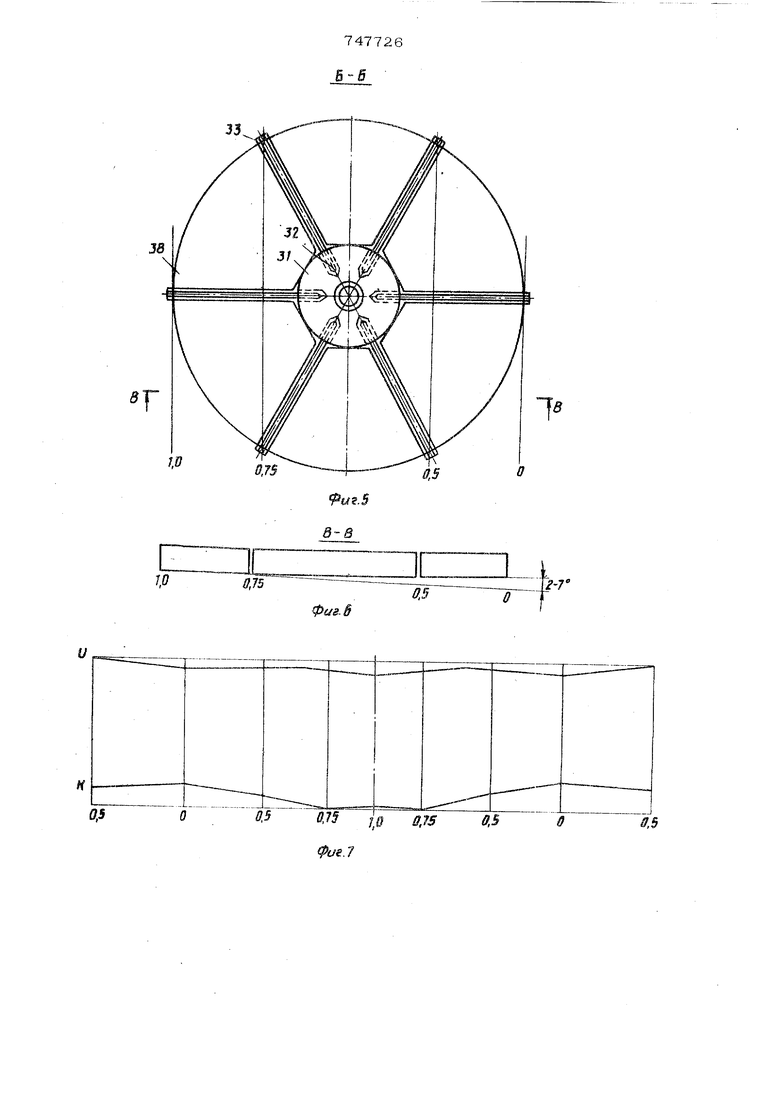

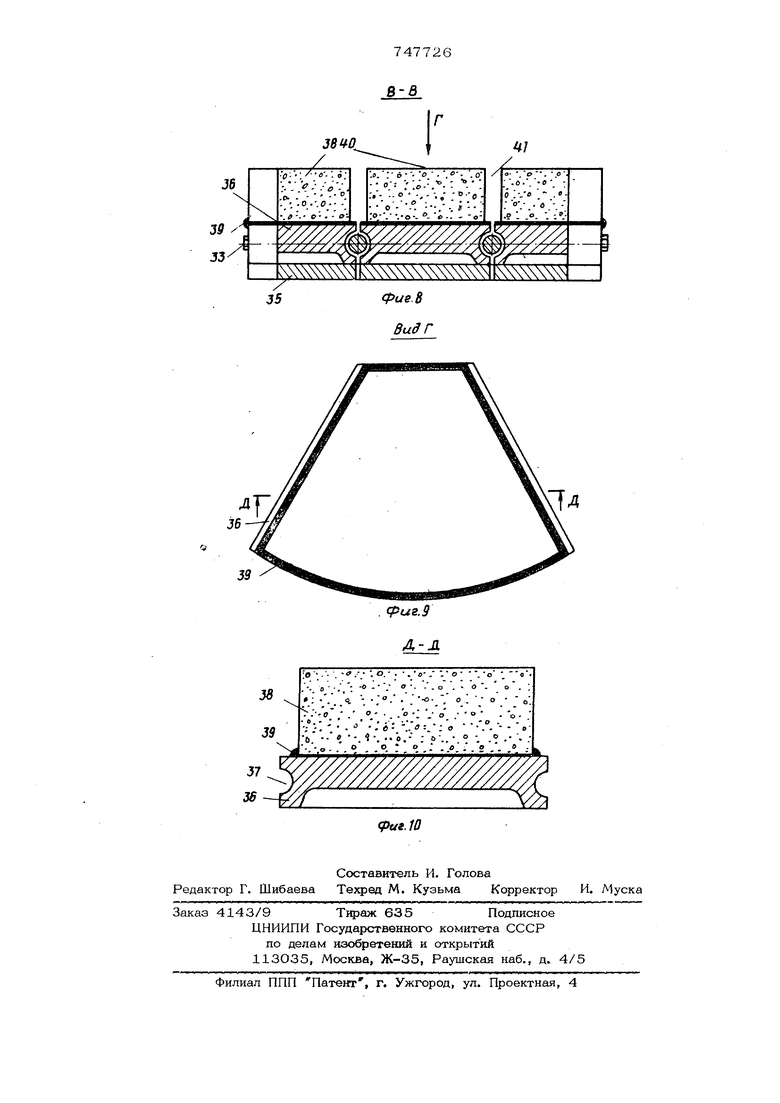

Изобретение относится к области стр ительной индустрии и может быть исполь зовано для отделки поверхности бетонных и железобетонных изделий под покраску, а также для шлифовки и крупногабаритных деталей машиностроения. Известен бетоноукладчик для укладки слоя бетона по подготовленному основанию, включающий корпус с бункером, виб робрус и упруго-кольцевой метатель с двигателем, установленные внутри вакуум ного корпуса l. Вакуумирование бетонной смеси повышает ее плотность и качество отделываемой поверхности верхнего слоя. Из- вестное устройство не обеспечивает возможности отделки готового изделия съем цементной пленки и вакуумирования пор на отделываемой поверхности, слабая адгезия отделочного материала с изделием. Наиболее близким техническим реше- нцем к предлагаемому является устройство для отделки поверхности строительных изделий, включающее раму вакуум1фующее приспособление, заглаживающее приспособление с приводом и бункеры для материала 2 . Недостатками устройства является: отсутствие механизмов подготовки поверхности изделия под шпаклевку со снятием цементной пленки и шероховатости, вакуумного устройства для удаления воздуха из пор отделываемой поверхности и полировки нанесенной шпаклевки, а жесткие затирочные органы установки создают возможность к излишнему расходу шпаклевочного материала по поверхности иоделия из-за несовпадения линейных отклонений, допускаемых ГОСТом, затирочного органа и самого изделия. Отсутствие перечисленных механизмов снижает качество отделки поверхности изделия и производительность установки. Цель изобретения - повышение качества отделки и производительности. Эта цель достигается тем, что в устpoftci ne для отделки поверхности строительных изделий, включающем раму, ва куумирующее приспособление, заглаживающее приспособление с приводом и бупкеры для материала, заглаживающее приспособление выполнено в виде механизмов шлифования, затирки и полировки с щарнирно подвешенными и соединенными, посредством шкива, с приводом отделочными головками, продольные оси каждой из которых наклонены под углом 2-7° к отделываемой поверхности. Механизм шлифования снабжен системой вентиляции и смонтирован па раме перёд бункерами с материалом, а механизмы затирки и полировки установлены последовател : но за бункерами. Каждая отделочная го; ловка вьп1о,тшена с пневматическим цили1щром двойного дейст вия, в полном шт ке которого смонтировал шпирщель, несущий на одном конце затирочный орган па другом - образованы шлицы, входящие в зацепление с имевощими шлицевую втулку щкивом, соединенным с приводом. Кроме того, зат1фОчный диск снабжен упруго-эластичной прокладкой и прикрепленными к ней посредством щнилек сегментообразными основаниями, жестко закрепленным с ними затирочными элементами, а шпапьки размещены в пазах образованных на боковых гранях смежных оснований. На фиг, 1 - схематический вид уста новки Б nnanej па фиг 2. - разрез А-А по продольной оси установки; на фиг, 3 общий ввд отделочной головки в сборе; на фиг. 4 - отделочная головка в плане па фиг. 5 - разрез Б-Б фиг. 3| на фиг. 6 -- положение зат1фочных элементо в рабочем состоянии разрез В-В фиг. 5 па фиг. 7 - кривая Ц развертки окружности шлифовально-затирочного орган вне рабочем состоянии, кривая К - в личина давления зат1фочкых элементов на отделываемую поверхность при работ механизмов; на фиг. 8 - разрез В-В фиг, 5 (схема крепления затирочных элементов) на фиг, 9 - вид затирочного элемента в плане (по стрелке Г)| на фиг, 10 -- разрез Д-Д фиг. 9, Устройство для отделки поверх;йости строительных изделий состоит из несущей рамы 1, на которой выше изделия 2 с отделываемой поверхностью 3 последовательно установлены механизм шли фования 4 с системой вентиляции 5, пр способление для вакуумирования 6, бун- кер 7 для отделочн1лх материалов 8, механизм затирки 9 и полировки 10, причем механизмы шлифования 4, затирки 9 и полировки J.O снабжены отделочными головками 11, установленными шарнирно на несушей раме 1 под углом к отделываемой поверхности 3 изделия 2 при помощи подвижной рамки 12, шарнира 13, крепежной шпильки 14 и регулировочного болта 15. Каждая отделочная головка 11 состоит из цилиндра 16, например пневматического, двойного действия, полого штока 17, шпинделя 18 с затирочным органом 19 и шлицами 20, находящимися в зацеплении со шлицевой втулкой 21, шкива 22 цепной или ременной передачи 23 и привода 24. Затирочный орган 19 отделочной головки 11 оборудован диском 25, соединяющимся со шпинделем 18 стяжным болтом 26 с шайбой 27 и крепежными болтами 28. В сторону отделываемой поверхности 3 изделия 2 последовательно расположены и закреплены к диску 25 опорная металлическая прокладка 29 с наконечником 30 в виле выступа и втулкой 31, снабженной отверстиями 32 с нарезкой для шпилек 33, упруго-эластичная прокладка 34 в виде кольца с прорезями по внешнему периметру до 3/4 его ширины и опорными прокладками 35, напротив мест сопряжения между собой сегментообразных оснований 36 с пазами 37 и шпилькой 33. Основания 36, соединенные с затирочными элементами 38 слоем клея 39, монтируются и удерживаются в едином зат1фочном круге 4О за счет шпилек 33 или крепежных болтов 28 для каждого затирочного элемента 38 отдельно. При навинчивании шпилек 33 в отверстия 32 втулки 31 происходит сближение 6-8 штук сегментообразных оснований 36 с затирочными элементами 38 в обш.ий затирочный круг 40, при этом между затирочными элементами 38 образуются зазоры 41, а основания 36 своими пазами 37 плотно облегают поверзшость шпильки 33. Затирочный круг 4О способен деформироваться в горизонтальной плоскости на 2-7 к отделываемой поверхности 3 изделия 2 за счет шарнирной подвижной плоскости пааов 37 оснований 36 шпилек 33 и гибкости самой шпильки в продольном направлении. Работа устройства для отделки по- верхности строительных изделий начи.нается с укладки изделия 2 на отделочный пост вверх отделываемой поверхностью 3. В это время самоходная теле ка с несущей рамой 1 и смонтированным на ней оборудова1шем находится за пред лами отделочного поста под загрузкой о делочными материалом 8 в бункер 7 и проверкой работоспособности узлов устройства. При этом регулировка угла наклона продольной оси отделочной ГОЛОВ1Ш 11 к отделываемой поверхности 3 изделия 2 осуществляется при помощи регулировочного болта 15 и фиксируется стяжными шпильками 14, а регулировка усилия пневмо1тлиндра 16 на -затирочный орган 19 выполняется реду1щионным клапаном по заданной величине давления. После установки в горизонтальное положение изделия 2 самоходная тележка с рамой 1 комплексом отделочного оборудования и заполне1шым бункером 7 отделочным материалом 8 заходит за край изделия 2 и пневматическим цилиндром 16 плавно опускается затирочный орган 19 механизма шлифовки 14 на поверхность 3 изделия 2, предназначенную под отделку (см. фиг. 2 зону )i и приводом 24 затирочные органы 19 приводятся в действие, обрабатывая поверхность изделия в зоне б. Одновременно включается вентиляционная система 5 дл удале}шя запыленного воздуха с рабочего места. По мере обработки поверхности 3 вступают в работу система вакуумирования 6 (зона l, фиг. 2) нанесения отделочного материала 8 из бункера 7 с помощью избыточного давления внутри последнего и выравнивающей рейки 6yiiKe ра (зона Q ) втирания отделочного материала в поры 42 и шероховатости затирочным механизмом 9 (зона е) ) получая ка1О (зона и полрфовки чественно отделаннуюповерхность в зоне з. Для качественной и более производительной работы устройства продольные оси отделочных головок 11 механизма шлифовки 4 наклонены на 2-7 вперед по ходу движения тележки с рамой 1, у механизма затирки 9 на 2-7 назад с целью лучшего забора отделочного материала 8 под затирочный орган 19, а у механизма полировки 10 продольная ось отделочной головки 11 отклонений не имеет, затирочный орган прилегает всей своей плоскостью к отделываемой поверхности 3 изделия 2. Повыщение качества отделки путем , наклона продольной оси отделочной головки 11 к отделываемой поверхности достигается за счет плавного создания повышенных усилий элементами затирочного органа на отдельных участках отделываемой поверхности. При условно принятых величинах давления, от О до 1 на кривой К имеем максимальное давление в точке соприкосновения затирочного элемента с отделываемой поверхностью изделия, наиболее удаленной от продольной оси отделочной головки. Противоположная сторона затирочного органа с отделываемой поверхностью не соприкасается и при шлифовке поры абразивного материала освобождаются от пыли и грязи, а при затирке продвигает отделочный материал к рабочей зоне отделываемой поверхности. Качество отделки поверхности 3 изделия 2 также повышается благодаря создающемуся вакууму в зоне 2 (см. фиг. 2), вакуумирующей системой6, в результате которого в порах 42 изделия 2 образовывается разрежение, способствующее полному заполнению пор отделочным материалом 8, поступающим под избыточным давлением из бункера 7. Дойдя до крайнего положения (левого или правого), оператор истанавлнвает освободившиеся механизмы, выключает вытялшую вентиляцию и пневмовакуумную системы. Перед выходом отделочного органа за пределы изделия, его выводят в верхнее положение с помощью цилиндра 16 вертикального подъема. Затем с отделочного поста снимают отделанное изделие и выво-т С1слад готовой продукции (на чертеже .не показан), а на отделочный пост устанавливают следующее изделие. Устройство для отделки поверхности строительных изделий при соответствующей регул1фовке может быть использовано как шпаклевочно-окрасочный агрегат для нанесения утолщен11ых лакокрасочных покрытий на поверхность изделий за один аз, совмещая выполнение операций по шпаклевке и окраске продукции. Формула изобретения 1. Устройство для отделки поверхноси строительных изделий, включающее аму, вакуум1фующее приспособление, аглаживающее приспособление с приодом и бункеры для материала, о т личающееся тем, что, с целью повышения качества отделки и производительности, заглаживающее приспособление выполнено в виде механ1К}мов шлифования, затирки и полировки с шарнирно подвешенными и соединенными, ; посредством шкива, с приводом отделочными головками продольные оси каждой из которых наклонены под углом 2-7° к отделываемой поверхности, причем механизм, шлифовани снабжен системой вентиляции и смонтир ван на раме перед бункерами с материа лом, а механизмы затирки и полировки установлены последовательно за б; нкера 2, Устройство поп,1, отличающееся тем, что каждая отде лочная головка выполнена с пневматическим цилиндром двойного дейстЕля, в полном штоке которого смонтирован шшш дель, несущий на одном конце затирочный орган, а над другом - образованы шлицы, . вход5пцие в зацепление с имеющим шлицевую втулку шкивом, соединенным с приводом. 3. Устройство ПОП.2, отличающееся тем, что затирочный диск снабжен упруго-эластичной прокладкой и прикрепленными к ней, посредством шпилек, сегментообразованными основаниями, жестко закрепленными с ними затирочными элементами, а шпильки размещены в пазах образованных на боковых гранях смежных оснований. Источники информации, принятые во внимание при экспертизе 1,Авторское сввдетельство СССР № 379721, кл. Е 01 С 19/48, 1973. 2,Авторское свидетельство СССР № 333057, кл. В 28 В 11/00, 197О.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ декоративной отделки поверхности бетонных изделий | 1989 |

|

SU1668346A1 |

| КОНВЕЙЕРНАЯ ЛИНИЯ | 1970 |

|

SU262682A1 |

| Устройство для нанесения отделочного материала на поверхность изделия | 1978 |

|

SU727450A1 |

| Способ конвейерной отделки строительных изделий | 1979 |

|

SU854920A1 |

| Установка для отделки строительных изделий | 1979 |

|

SU895679A1 |

| Устройство для отделки строительных изделий | 1990 |

|

SU1733245A1 |

| Затирочная машина | 1975 |

|

SU567609A1 |

| Затирочное устройство | 1977 |

|

SU737593A1 |

| Установка для отделки строительных изделий | 1976 |

|

SU633731A1 |

| УСТАНОВКА ДЛЯ ОТДЕЛКИ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1970 |

|

SU269463A1 |

30 33 3d 39 .З

33

1,V

0,75

ftt.$ 3-8

W

L

0,5

O.S

Й5

0,JS0,5

Авторы

Даты

1980-07-15—Публикация

1978-04-19—Подача