Изобретение относится к металлургии, в частности к управлению загрузкой шихтовых материалов в доменную печь.

Цель изобретения - повышение точности контроля состояния Бункер пуст при выгрузке материала.

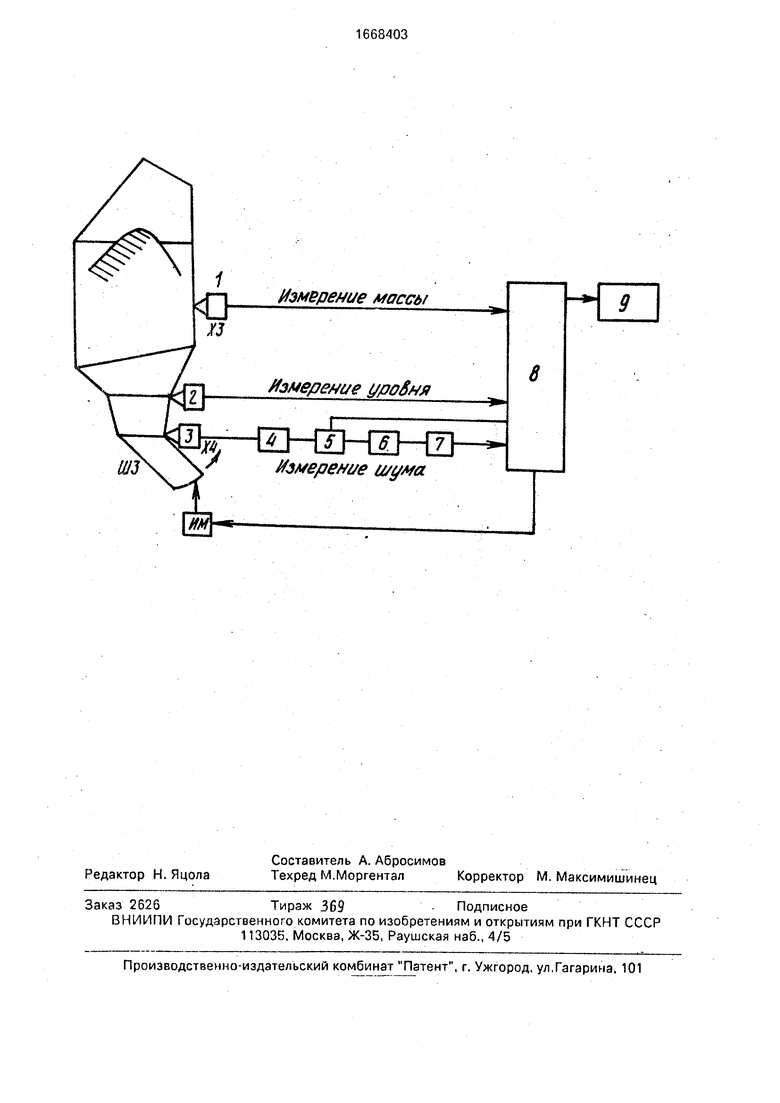

На чертеже представлена блок-схема .устройства для осуществления способа.

Устройство содержит датчик 1 массы, датчик 2 измерения уровня, акустический датчик 3, предварительный усилитель 4, полосовой фильтр 5, детектор 6, усилитель 7, микроЭВМ 8 и дисплей 9. Устройство содержит несколько измерительных каналов массы, уровня выгружаемого материала и уровня шума, возникающего при выгрузке материала из бункера.

Измерительный канал массы содержит три тензодатчика (датчики 1) и обеспечивает

получение информации об изменении массы выгружаемого материала в промежуточном бункере. Измерительный канал уровня материала содержит у -реле (датчик 2) и обеспечивает получение информации при опускании выгружаемого материала до уровня установки приемника излучения у- реле.

Измерительный канал уровня шума содержит несколько датчиков (акустические датчики 3) шума, каждый из которых последовательно соединен с предварительным усилителем 4, полосовым фильтром 5 с переменной центральной частотой, детектором 6, усилителем 7.

Все измерительные каналы соединены с процессором (микроЭВМ 8), информационный выход которого соединен с блоком отображения информации (дисплей 9), а упО

о

00 4

О СО

(,j4 иоо;.. | аы/.одсоединен с блокомуправ- леыи,) шихтовым затвором. Управляющий вход каждого полосового фильтра соединен с процессором.

Сигнал напряжения с частотой опроса 5-10 раз в 1 ее выхода датчика шума поступает па вход предварительного усилителя и затем на сход полосового фильтра с переменной средней частотой. Регулирование центральной частоты полосы пропускания фильтра осуществляется с помощью процессора периодически при выгрузке матер лала из бункера. Сигнал информативной частоты, например, в диапазоне частот 6-8 кГц поступает на вход детектора. В детекторе срезаются сигналы ниже заданной пороговой величины и or- секак Т я tочО-,нг; «. умы. ч-1 .г чог-ш1.,:л к акустическим колебаниям, осени-яю- (цим при движении шихты в бункере. По еле догокторл сигнал оступал на сход усилителя, где он преобразуется вупифици- рованнпи сигнал напряжения и затем но- ciynL.QT n процессор. В процессоре сигналы уоовпя шума, полученные от каждой точки измерения, усредняют и в каждый момент времени, соответствующий частоте опроса датчиков, сравнивают с усредненным сиг- ралом, полученным Б начале выгрузки материя,,; t. - , рз, re, 3-5 с после выдам , команды на открытие шихтового затвора. Выдержке 3-5 с определяется гем, что время реакции исполнительных механизмов на управляющие воздействия составляет 1-3 с.

При получении усредненного сигнала уровня шума более, чем :г 20% ниже начального, оючет времени выгрузим заканчивают.

Формирование управляющего сигнала н закрытие шихтового затвора осуществ- ля тся следующим образом. Через 3-5 г iK -ле получения команды на открытие ших- ювого затвора начинаются: отсчет времени вьпрузки ма., измерение его массы, уровня выгружаемого материала и уровня шума. Сигналы, полученные при измерениях массы и уровня шума анализируются. Так, если при открытии шихтового затвора не происходит уменьшение расчетной массы материала при одновременном увеличении сигнала уровня шума, го произошло пибо ложное срабатывание затвора (ложный сигнал открытия), либо ко- стрение материала в бункере Также и и процессе выгрузки прекращение снижения массы материнла при уменьшении сиг- нала с датчика шума до уровня, соответствующего покою шихтовых мате- pHJ/ion (усредненный сигнал уровня шума

сил ниже более чем на 20% начального, соответствующего свободному высыпанию материала из бункера), имеет место кострение 1 материала в промежуточном

бункере.

По мере приближения массы и объеме материала в промежуточном бункере к нулю срабатываету-реле уровня материала, установленное в нижней части бункера, и выда0 ется сигнал о нулевой массе. При этом вследствие конструктивных особенностей промежуточных бункеров и нестабильности работы весоизмерительной системы сход шихты из промежуточного бункера еще про5 должается, что фиксируется датчиком шума. Только после окончания схода шихты из промежуточного бункера и снижения уровня сигнала от датчика шума (при наличии разрешения от системы контроля массы и

0 уровня - показатели этих датчиков на нуле) дастся команда на закрытие шихтового затвора.

Пример. На кожухе промежуточного бункера бесконусного загрузочного устрой5 стса (БЗУ) доменной печи объемом 1719 м3 установлены четыре пьезоэлектрических дат чика типа К29. По числу датчиков имеется четыре измерительных канала, каждый из которых включает предварительный усили0 тель, полосовой филь.р и усилитель. Предварительный усилитель выполнен на базе микросхемы типа К284УЭ1, установлен на одном основании с датчиком и оместе с ним помещен в защитную армаЪ туру, В фильтре, детекторе и усилителе применена микоосхема типа К553УД2.

Все четыре измерительных канала работают параллельно. Электрические сигна- чы от датчиков усиливаются, фильтруются,

0 де iактируются, преобразуются в унифицированный сигнал 0-5 В и поступают в мик- оо фсцессорное устройство, Частота опроса датчиков 5-10 раз в 1 с. При этом обработке подлежат только сигналы, котос рые поступают в период выгрузки шихты из бункера спустя 3-5 с после поступления сигналя об открытии шихтового затвора. Сигналы, полученные от четырех датчиков шума, усредняют с частотой опроса датчи0 ков и интегрируют. Постоянная времени интегрирования (1 с) определена исходя из требований получения представительной информации, а также темпа выгрузки материала.

5 Одновременно осуществляется опрос т,)х датчиков массы с; той же частотой, ч го и датчиков шумэ. Сигналы массы выгруженного материала усредняют (по датчикам) и интегрируют за 1 с. От датчиков уровня пол- У43501 дискретный сигнал при опускании

уровня выгружаемого материала до уровня установки у -реле. Сигналы массы и уровня вводятся в микропроцессорное устройство.

В качестве датчиков массы и уровня мо- гут быть применены соответственно мостовые тензорезисторные преобразователи усилий (например, ДСТБК-50) и позиционные у -реле (например, ГРП-3).

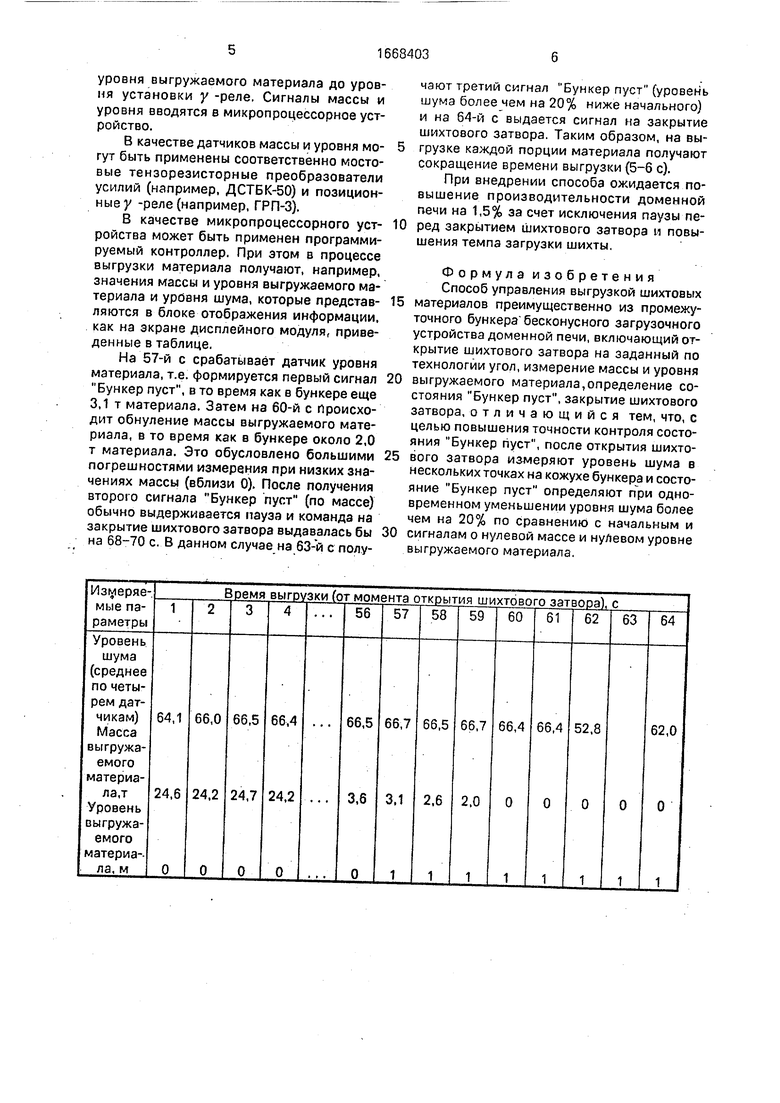

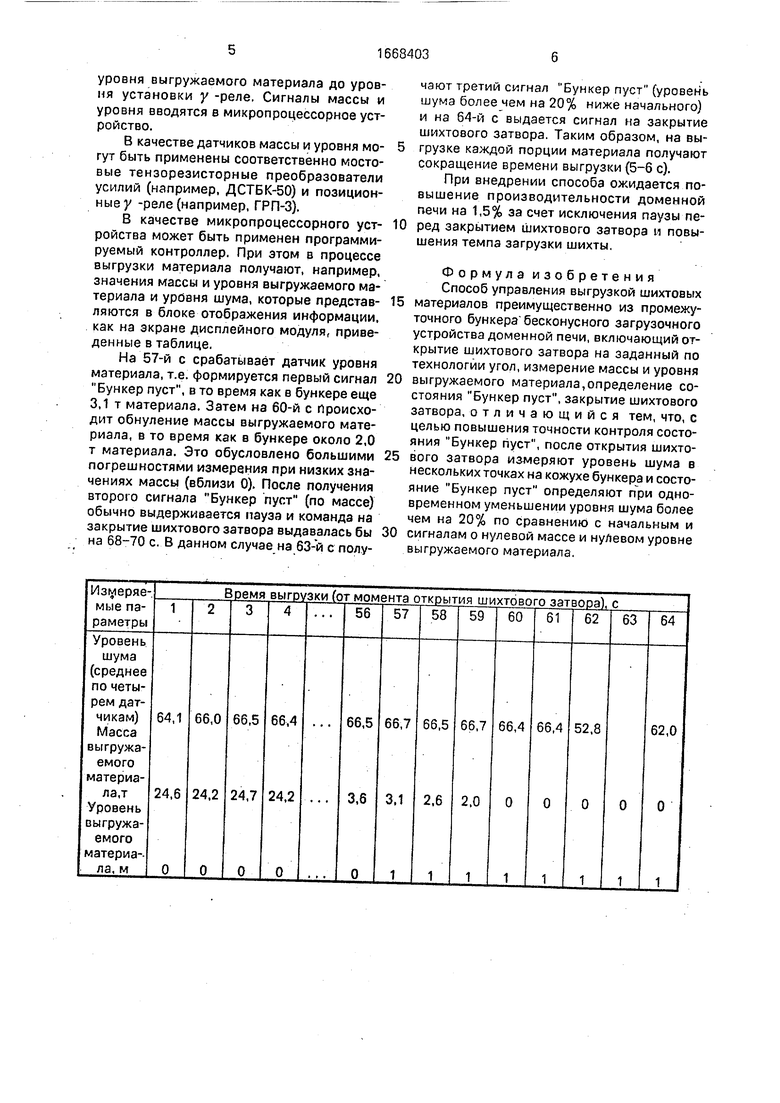

В качестве микропроцессорного уст- ройства может быть применен программируемый контроллер. При этом в процессе выгрузки материала получают, например, значения массы и уровня выгружаемого материала и уровня шума, которые представ- ляются в блоке отображения информации, как на экране дисплейного модуля, приведенные в таблице.

На 57-й с срабатывает датчик уровня материала, т.е. формируется первый сигнал Бункер пуст, в то время как в бункере еще 3,1 т материала. Затем на 60-й с происходит обнуление массы выгружаемого материала, в то время как в бункере около 2,0 т материала. Это обусловлено большими погрешностями измерения при низких значениях массы (вблизи 0). После получения второго сигнала Бункер пуст (по массе) обычно выдерживается пауза и команда на закрытие шихтового затвора выдавалась бы на 68-70 с. В данном случае на 63-й с получают третий сигнал Бункер пуст (уровень шума более чем на 20% ниже начального) и на 64-й с выдается сигнал на закрытие шихтового затвора. Таким образом, на выгрузке каждой порции материала получают сокращение времени выгрузки (5-6 с).

При внедрении способа ожидается повышение производительности доменной печи на 1,5% за счет исключения паузы перед закрытием шихтового затвора и повышения темпа загрузки шихты.

Формула изобретения Способ управления выгрузкой шихтовых материалов преимущественно из промежуточного бункера бесконусного загрузочного устройства доменной печи, включающий открытие шихтового затвора на заданный по технологии угол, измерение массы и уровня выгружаемого материала,определение состояния Бункер пуст, закрытие шихтового затвора, отличающийся тем, что, с целью повышения точности контроля состояния Бункер пуст, после открытия шихтового затвора измеряют уровень шума в нескольких точках на кожухе бункера и состояние Бункер пуст определяют при одновременном уменьшении уровня шума более чем на 20% по сравнению с начальным и сигналам о нулевой массе и нулевом уровне выгружаемого материала.

Измерение массы

Измерение уробня

Измерение шума

8

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ загрузки доменной печи | 1987 |

|

SU1567642A1 |

| Система управления бесконусным засыпным аппаратом доменной печи | 1984 |

|

SU1217884A1 |

| Способ диагностики герметичности нижнего газоуплотнительного клапана бесконусного загрузочного устройства | 1990 |

|

SU1749235A1 |

| СПОСОБ УПРАВЛЕНИЯ ОКРУЖНЫМ РАСПРЕДЕЛЕНИЕМ ШИХТОВЫХ МАТЕРИАЛОВ НА КОЛОШНИКЕ ДОМЕННОЙ ПЕЧИ | 1991 |

|

RU2015169C1 |

| СПОСОБ ЗАГРУЗКИ ДОМЕННОЙ ПЕЧИ | 2017 |

|

RU2673898C1 |

| СПОСОБ ЗАГРУЗКИ ДОМЕННОЙ ПЕЧИ | 1991 |

|

RU2022025C1 |

| Способ контроля противотока шихты и газа в доменной печи | 1988 |

|

SU1601130A1 |

| СПОСОБ ВЕДЕНИЯ ДОМЕННОЙ ПЛАВКИ | 1997 |

|

RU2117049C1 |

| Способ загрузки доменной печи бесконусным загрузочным устройством | 1988 |

|

SU1611940A1 |

| Устройство диагностики хода доменной печи | 1988 |

|

SU1601129A1 |

Изобретение относится к металлургии и может быть использовано при управлении процессом загрузки доменной печи шихтовыми материалами. Целью изобретения является повышение точности контроля состояния "Бункер пуст" промежуточного бункера бесконусного загрузочного устройства доменной печи при выгрузке материала из бункера. В способе, включающем открытие шихтового затвора на заданный по технологии угол, измерение массы и уровня загружаемого материала, определение состояния "Бункер пуст" по сигналам о нулевой массе и нулевом уровне выгружаемого материала, закрытие шихтового затвора, после открытия шихтового затвора измеряют уровень шума в нескольких точках на кожухе бункера. Состояние "Бункер пуст" определяют по уменьшению уровня шума более чем на 20% по сравнению с начальным после получения сигналов "Бункер пуст" по измерениям массы и уровня выгружаемого материала. 1 ил.

| Машины и агрегаты металлургических заводов, т | |||

| I, - М.: Металлургия, 1987, с | |||

| Приспособление для уменьшения дымовой тяги паровоза | 1920 |

|

SU270A1 |

Авторы

Даты

1991-08-07—Публикация

1989-09-29—Подача