Изобретение относится к машиностроению, в частности к поверхностному пластическому деформированию (ППД) деталей машин, преимущественно крупных.

Цель изобретения - повышение качества обработки за счет увеличения сопротивления усталости.

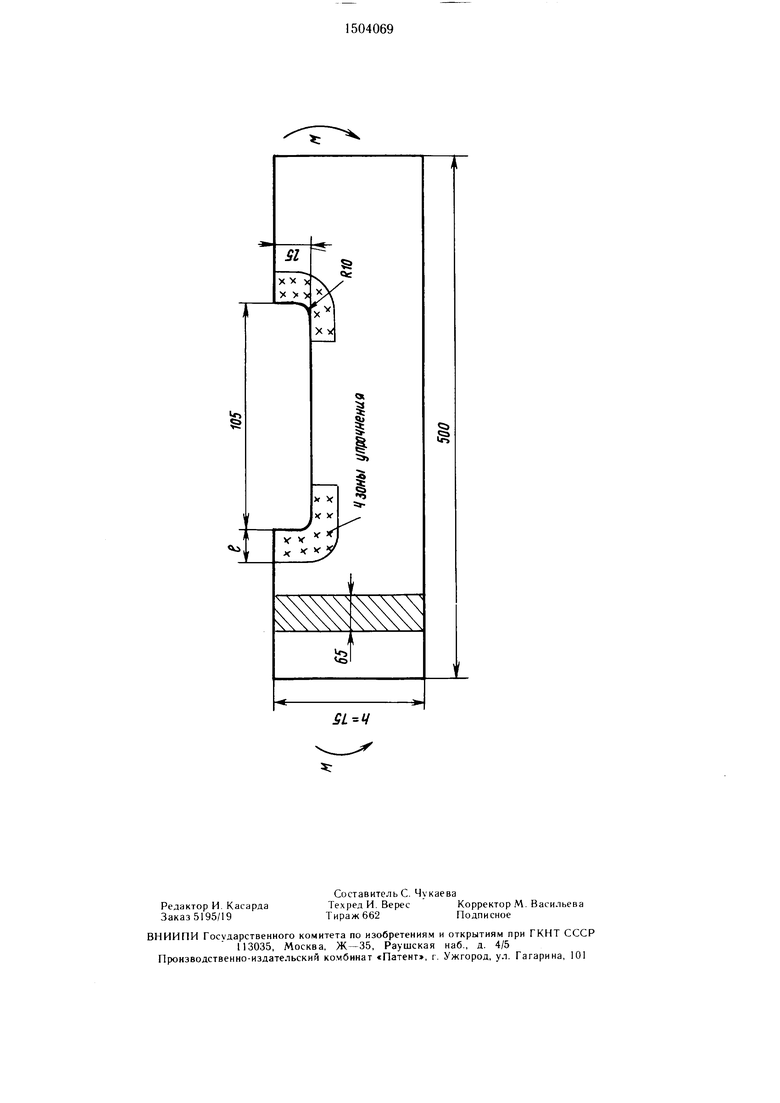

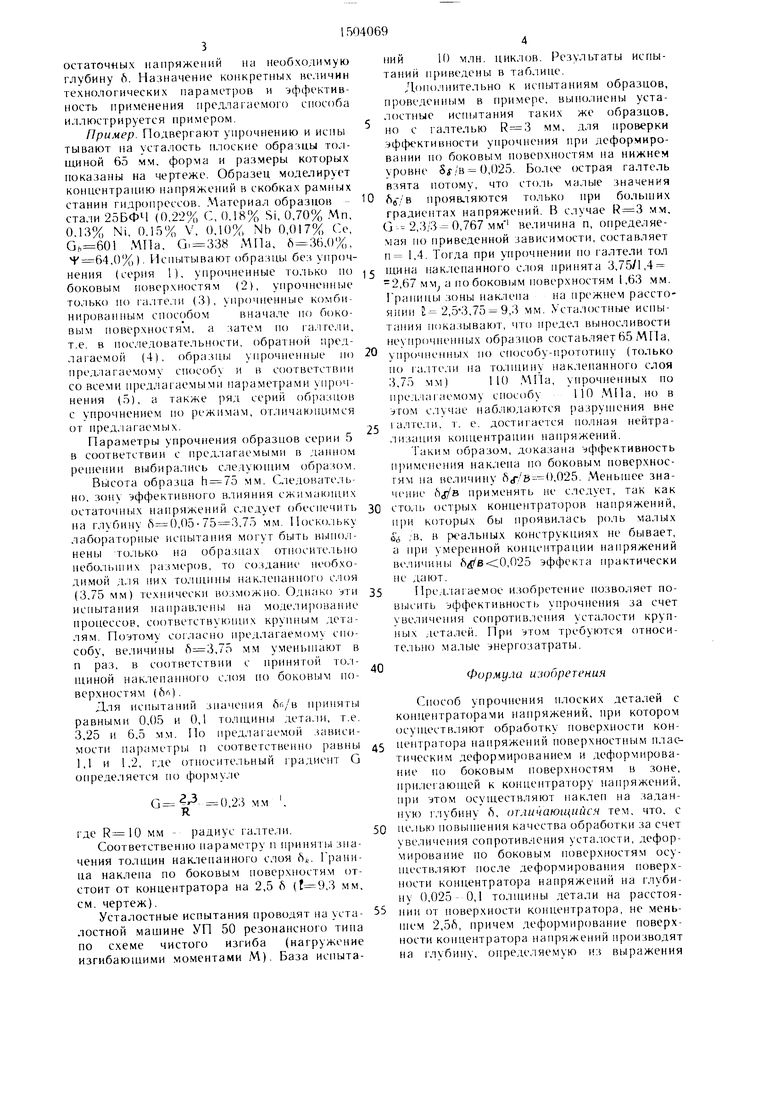

На чертеже изображена плоская деталь, подвергаемая обработке.

Способ осуществляется с помоп1ью специальных чеканочных приспособлений, например, вибрирующим роликом, или с помощью пневматического молотка с бойко- вым упрочнителем следующим образом.

Упрочняющий инструмент настраивают на энергию удара, необходимую для обеспечения заданных толщин наклепанного слоя, и соответствующим рабочим органом наносят последовательно удары по поверх}1ости, образуюп1ей копцентратор, с перекрытием отпечатков. Тем самым осуществляется ППД поверхности, образующей концентратор, на толщину наклепанного слоя ftt. Затем таким же образом наносят удары сначала по одной, а затем по другой (или по обеим одновременно) боковым поверхностям в зоне, прилегающей к концентратору напряжений. Причем граница образующей зоны упрочнения должна отстоять от поверхности концентратора на расстояние, не меньщем 2,5 6.

Толщина наклепанного слоя, созданного ППД по боковым поверхностям, обеспечивается при этом в задаваемых пределах 0,025-0,10 толщины детали. Такой комплекс технологических операций и параметров их выполнения обеспечивает достижение эффективной зоны влияния сжимающих

ел

О

о

Од

со

остаточных напряжений на необходимую глубину 6. Назначение конкретных ве.1ичин технологических параметров и эффективность применения предлагаемого способа иллюстрируется примером.

Пример. Подвергают упрочнению и испы тывают на усталость плоские образцы толщиной 65 мм. форма и размеры которых показаны на чертеже. Образец моделирует концентрацию напряжений в скобках рамных станин гидропрессов. ЛАатериал образцов - стали 25БФЧ (0,22% С, 0,18% Si, 0,70% Мп, 0,13% Ni, 0,15% V, 0,10% Nb 0,017% С.е, МПа, G. 338 ЛМТа, 6 36,0%, ,0%). Испытывают образцы без упрочнения (серия 1), упрочненные только по боковым поверхностям (2), угфочненные только но га;1те,1И (3), упрочненные комби- цированпым способом вначале по боко- зым поверхностям, а затем по га/ггели, т.е. в последовательности, обратной предлагаемой (4), образцы упрочнеппые по пред,:1агаемому способу и в соответслвии со всеми предлагаемымп параметрами упрочнения (5), а также ряд серий образцов с упрочнением по режимам, отличающимся от предлагаемых.

Параметры упрочнения образцов со)ии 5 в соответствии с пред:1агаемыми в дапн(5м решении выбирались следуюншм образом.

Вь1сота образца h 75 мм. Следонате,;1Ь но, зону эффективного влияния сжимающих остаточных напряжений следует обеспечить на глубину ft(),05-75 3,75 мм. Поско.льку лабо1)аторпые испытания могут быть вьпюл- нены только на образцах относительно неболыппх размеров, то создание необходимой для них толщины наклепанного слоя (3,75 мм) технически возможно. Однако эти испытания направлены на моделирование нроцессов, соответствующих крупным деталям. Поэтому согласно предлагаемому способу, величины ,75 мм уменьшают в п раз, в соответствии с принятой толщиной наклепанного слоя но боковым поверхностям (6fi).

Для испытаний значения бп/в приняты равными 0,05 и 0,1 толщины дета.ш, т.е. 3,25 и 6,5 мм. По предлагаемой зависимости параметры п соответственно равны 1,1 и 1,2, где относительный градиент G определяется по форму;1е

0 0,23

TV

мм

где мм - радиус галтели.

Соответственно параметру п иринягы зпа- чения толщин наклепанного слоя 6. Граница наклепа по боковым поверхностям отстоит от концентратора на 2,5 6 (:9,3 мм, см. чертеж).

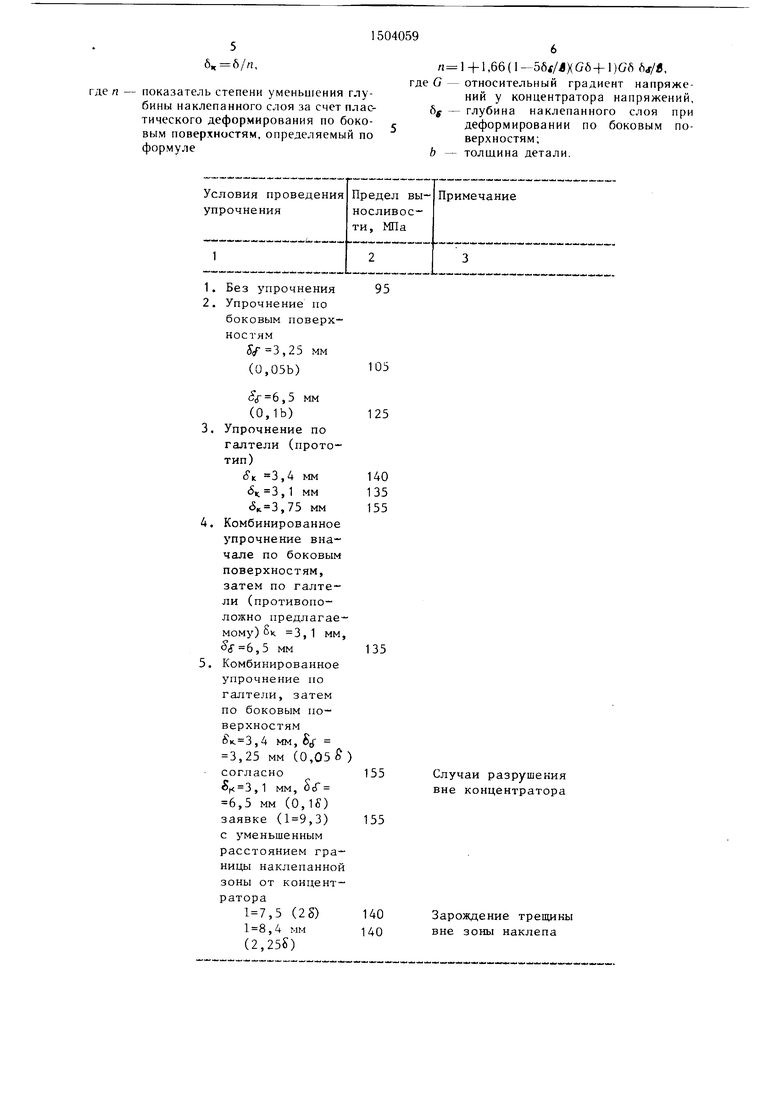

Усталостные испытания фоводят па усталостной машине УП 50 резонансного тина по схеме чистого изгиба (нагружение изгибающими моментами М). База испытанийИ) млн. циклов. Результаты испытаний приведены в таблице.

/1ополнительно к исщ11таниям образцов, проведенным в примере, выполнены усталостные исгП)1тания таких же образцов, но с галтелью мм, для проверки эффективности упрочнения при деформировании п(5 боковым поверхностям на нижнем уровне Sf/в 0,025. Болсч острая галтель взята потому, что стол1 малые значения

6в7 в проявляются только при больших градиентах напряжений. В случае мм, G 2,3/3 0,767 мм величина п, определяемая по приведенной зависимости, составляет п 1,4. Тогда при упрочнении по галтели тол

щина наклепанного слоя принята 3,75/1,4 2,67 мм а по боковым поверхностям 1,63 мм. Грапицы зоны наклепа на прежнем расстоянии i 2,53,75 9,ii мм. Усталостпые испытания показывают, что предел выносливости неупрочнепных образцов составляет 65 МПа, упрочненных по спсзсобу-прототипу (только по га,1тели на толщину паклеианного слоя i5,75 мм)ПО , упрочненных по

11 1едлагаемому способу110 ЛАПа, но в

этом случае наблюдаются разрушения вне галге.чи, п. е. достигаепся полная нейтрализация ко)щентрации напряжений.

Таким образом, Д(жазана эффективность примеиенпя пак;|епа по боковым поверхностям па величину (),025. Меньшее значение 6j/B применять не следует, так как

0 етол1) острых концентраторов напряжений, при которых бы проявилась роль малых о й ;в, в реальпых конструкциях не бывает, а при умеренной концентрации напряжений величины ,025 эффекта практически пе дают.

5Предлагаемое изобретение нозволяет повысить эффективность упрочнения за счет увеличения сопротивления усталости крупных деталей. При этом требуются относительно малые энергозатраты.

0

5

Формула изобретения

Способ упрочнения плоских дета.чей с концентраторами напряжений, при котором осуществляют обработку поверхности концентратора напряжений поверхностным пластическим деформированием и деформирование по боковым поверхностям в зоне, прилегающей к коицептратору напряжений, при этом осуществляют наклеп па заданную глубину 6, отличающийся тем, что, с

пелью повын1ения качества обработки за счет увеличепия сопротивления уста. юсти, деформирование по боковым поверхностям осуществляют после деформирова1щя поверхности концентратора напряжений па глуби- пу 0,025 0,1 толщипы детали на расстояНИИ от новерхности концентратора, не меньшем 2,56, причем деформирование поверхности концентратора напряжений производят на глубину, определяемую из выражения

б,6/п,

показатель степени уменьшения глубины наклепанного слоя за счет пластического деформирования по боковым поверхностям, определяемый по формуле

l + ,66(-58t/t)()Gd йл/й, относительный градиент напряжений у концентратора напряжений, глубина наклепанного слоя при деформировании по боковым поверхностям;толщина детали.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ наведения усталостной трещины в образце | 1989 |

|

SU1668911A1 |

| Способ обработки подступичной части вала | 1986 |

|

SU1428564A1 |

| Способ упрочнения деталей | 1988 |

|

SU1733220A1 |

| Способ упрочнения деталей поверхностным пластическим деформированием | 1979 |

|

SU856772A1 |

| Способ обработки коленчатых валов | 1976 |

|

SU585224A1 |

| Способ комплексного упрочнения | 2002 |

|

RU2224816C1 |

| Способ ремонта рабочих поверхностей зубьев колес | 1987 |

|

SU1593768A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕПОДВИЖНОГО СОЕДИНЕНИЯ ТИПА ВАЛ-СТУПИЦА СТАЛЬНЫХ ДЕТАЛЕЙ (ВАРИАНТЫ) | 2012 |

|

RU2501986C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРЕПЕЖНЫХ ЭЛЕМЕНТОВ ИЗ ВЫСОКОПРОЧНЫХ ТИТАНОВЫХ СПЛАВОВ | 2012 |

|

RU2492017C2 |

| Способ определения степени наклепа поверхности металла при поверхностном пластическом деформировании | 1986 |

|

SU1395982A1 |

Изобретение относится к машиностроению , в частности, к поверхностному пластическому деформированию деталей машин, преимущественно крупных. Целью изобретения является повышение эффективности упрочнения за счет увеличения сопротивления усталости. После поверхностного пластического деформирования поверхности, образующей концентратор напряжений, деталь подвергают дополнительному поверхностному пластическому деформированию по боковым поверхностям на глубину 0,095-0,1 толщины детали в зоне, прилегающей к концентратору напряжений. Режимы операций упрочнения по концентратору и боковым поверхностям взаимосвязаны и определяются по приведенным математическим зависимостям. 1 ил. 1 табл.

боковым поверхностям

5/ 3,2 5 мм

(0,05Ь)

,5 мм

(0,1Ь)

Упрочнение по галтели (прототип)

(Ук 3 ,4 мм

6к 3,1 мм

,75 мм Комбинированное упрочнение вначале по боковым поверхностям, затем по галтели (противоположно предлагаемому) Sx 3,1 мм ,5 мм Комбинированное упрочнение по галтели, затем по боковым поверхностямк.3,4 мм, В 3,25 мм (0,05 согласно ,1 мм, ОсГ 6,5 мм (0,15) заявке (,3) с уменьшенным расстоянием границы наклепанно зоны от концентратора

1 7,5 (2S)

,4 мм

(2,25)

105

125

140 135 155

135

155

Случаи разрушения вне концентратора

155

140 140

Зарождение трещины вне зоны наклепа

XX X

r

V V

X

)f ч vvxl

Ql M

| Способ обкатки зубьев зубчатых колес | 1975 |

|

SU554923A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1989-08-30—Публикация

1987-06-24—Подача