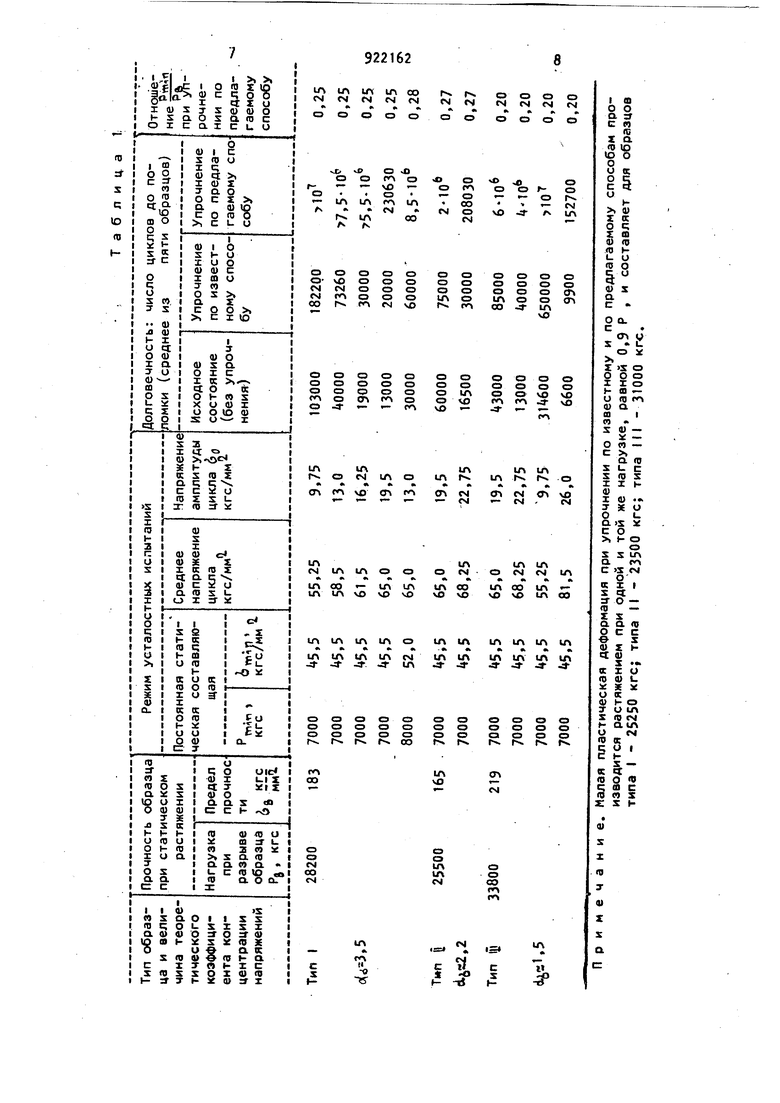

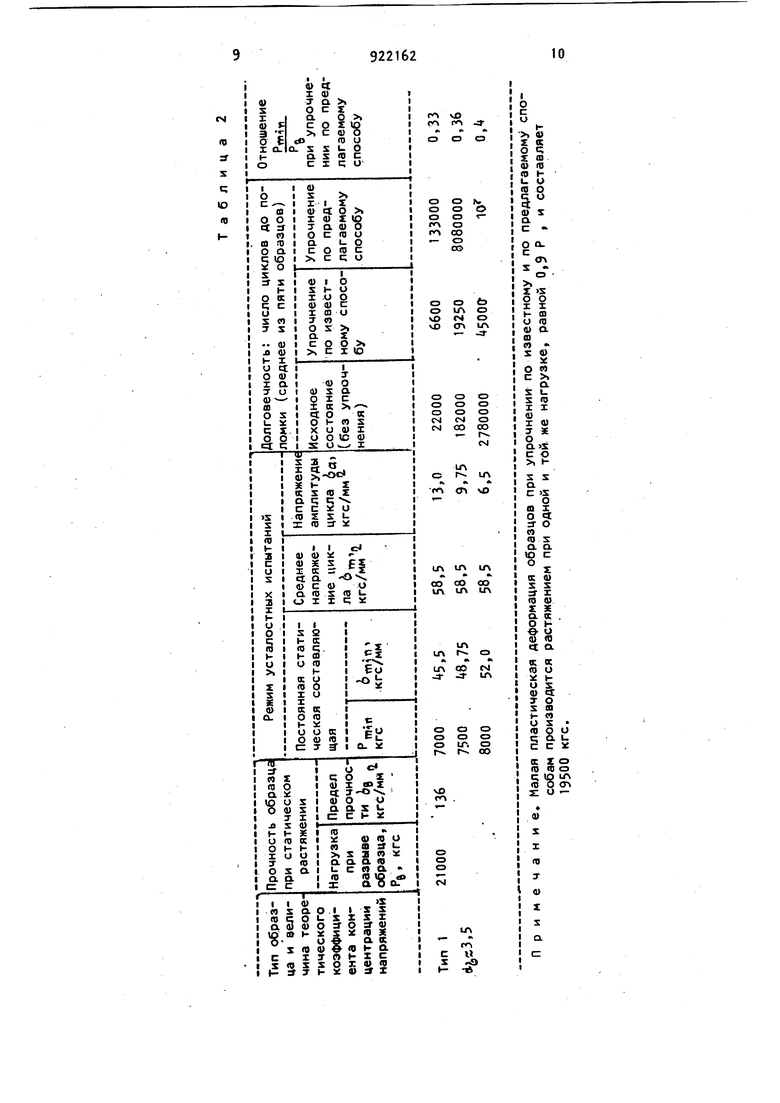

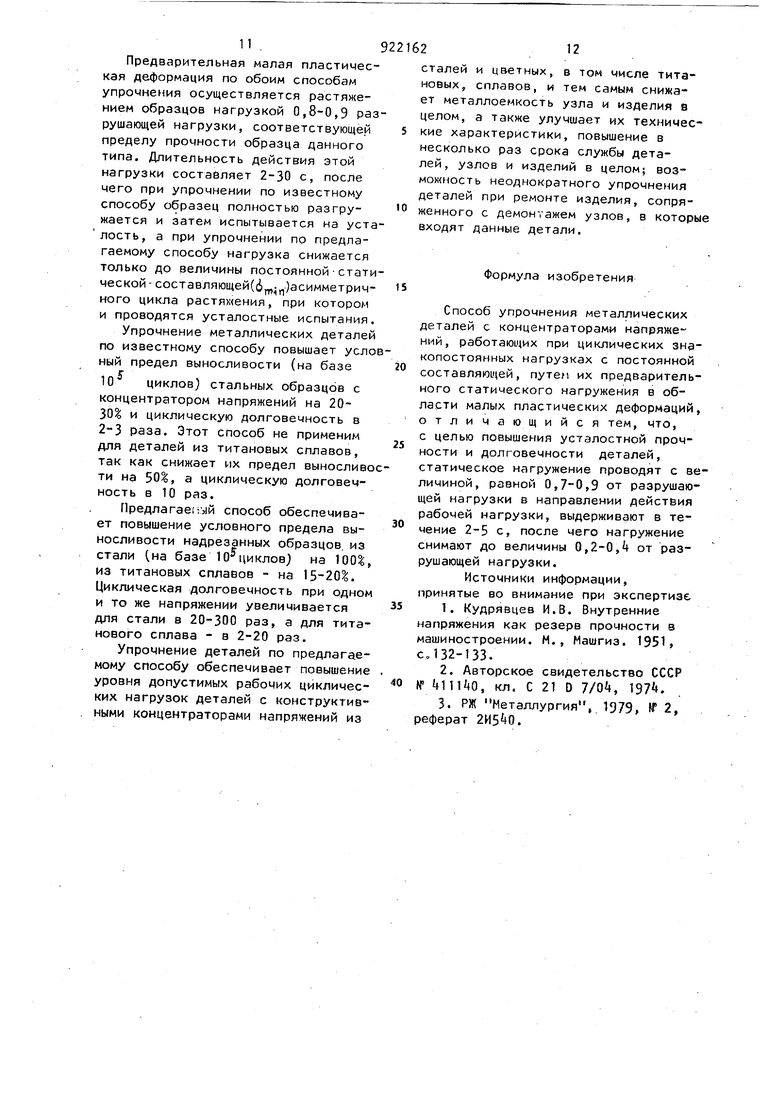

Изобретение относится к упрочнению металлических деталей, а именно к способам повышения сопротивления усталости. Известен способ повышения сопротивления усталости поверхностным пластическим деформированием, например поперхностным наклепом (обкат кой роликами, дробенаклепом)1. Известен способ повышения сопротивления усталости металлических изд лий комбинированными методами упрочнения, например объемным и поверхнос ным пластическим деформированием 2 Однако применен ие указанных способов для изделий сложной конфигурации, с мелкими резьбами, острыми кольцевыми канавками не обеспечивает требуемого повышения сопротивления усталости. Наиболее близким по технической сущности к предлагаемому является способ предварительного нагружения до напряжений, при которых в зоне концентрации напряжении протекают малые пластические деформации, и последующей полной разгрузкой. Предварительное нагружение повышает циклическую прочность образцов с надрезом на 30-40%, а у пластин с трещиной - на 300%. Эффект повышения сопротивления усталости при известном способе упрочнения обусловливается в основном изменением механических свойств материала в зоне пластической деформации, изменением геометрии и характера действия концентратора, а также остаточными напряжениями З. Однако возможности повышения сопротивления усталости за счет создания благоприятных остаточных напряжений при известном способе используются не полностью, так как при последующем полном снятии нагрузки (разгрузке ) может происходить пластическая деформация оГ)ротного знака, сопровождаюи;ался yмeньшeниe первонаЭ9чально наведенных благоприятных напряжений . Целью изобретения является повышение усталостной прочности и долговечности металлических деталей.с кон центраторами напряжений, например резьбовых. Указанная цель достигается тем, что согласно способу упрочнения металлических деталей с концентраторами напряжений, работающих при циклических знакопостоянных нагрузках с постоянной составляющей, путем их предварительного статического нагру жения в области малых пластических деформаций, детали подвергают статическому нагружению с величиной, рав ной 0,7-0,9 от разрушающей нагрузки в направлении действия рабочей нагрузки, выдерживают в течение 2-5 с, после чего нагружение снимают до величины 0,2-0, от разрушающей нагру ки. Такой характер разгрузки исключа ет появление пластической деформаХдии обратного знака и способствует возникновению наибольших полезных остаточных напряжений. В дальней ием при циклическом наг ружении эти остаточные: напряжения, вычитаясь из напряжений от рабочей нагрузки, снижают действующее напря жение в опасном сечении и тем самым существенно повышают сопротивление усталости и срок службы изделия. Предлагаемый способ может быть рекомендован для деталей с концентраторами напряжений, которые после установки в изделие нагружены постоянной составляющей монтажной или рабочей нагрузки, как, например, предварительно затянутые силовые болты, шпильки и др., а перегрузка может производиться ао время или после сборки узла. В случае необходимости полной разгрузки, например при разборке уз ла, после сборки или во время сборк процесс перегрузки повторяется. Пример осуществления способа. Способ осуществлен и проверен ус лостными испытаниями болтов М1б и специальных образцов, имитирующих детали с конструктивными концентраторами трех типов. Болты и образцы изготовляются из конструкционной стали марок 38ХС ЗОХГСН2А. термически обработанной. на предел прочности (.g7,160 кГ/мм кГ/мм) и из титанового сплава ВТ-22, термически обработанного на предел прочности i.12Q кг/мм. , Усталостные испытания натурных болтов и образцов производятся на пятидесятитонном гидравлическом пресспульсаторе МУП-50 .при асимметричном циклическом растяжении по режимам, имитирующим режимы работы реальных деталей. Усталостным испытаниям подверга ются болты и образцы в исходном состоянии (без упрочнения), упрочненные растяжением до получения малой пластической деформации по известному способу (с полной разгрузкой и по предлагаемому способу (с разгрузкой до постоянной статической составляющей ассимметричного цикла растяжения). С целью определения граничных значений величины растягивающей нагрузки, необходимой для получения малой пластической деформации, обеспечивающей существенное повышение сопротивления усталости при упрочнении по предлагаемому -способу, испытываются на усталость образцы, подвергнутые пластической деформации растяжением нагрузкой равной 0,6, 0,7, 0,8 и 0,9 от нагрузки, соответствующей их пределу прочности. На чертеже графически показана зависимость долговечности от нагрузки растяжения образцов из титанового сплава ВТ-22, испытанных на усталость по одному и тому же режиму. Аналогичные результаты получают и на стальных образцах. Для определения граничных величин постоянной статической составляющей () ДО которой следует снижать нагрузку после пластической деформации, усталостным испытаниям подвергаются образцы, упрочненные по предлагаемому способу, при изменении постоянной составляющей в пределах 0,1-0,5 от предела прочности образца. I Наибольшее повышение сопротивления усталости наблюдается при постоянной статической составляющей цикла (( тЬ) в пределах 0,2-0,1 от предела прочности (Jg В табл.1 и 2 приведены результаты усталостных испытаний образцов, изготовленных из хромокремнистой ста59221626

ли 38 ХС, термически обработанной ном состоянии (без упрочнена предел прочности i|«5l65 кгс/мм и ния), так и упрочненных по изиз титанового сплава Т-22 с проч- вестному и по предлагаемому споностью кгс/мм как в исход- собам.

с; 10 (Q

см

(О

З S

с; ю

IQ Предварительная малая пластическая дб1формация по обоим способам упрочнения осуществляется растяжением образцов нагрузкой 0,8-0,9 раз рушающей нагрузки, соответствующей пределу прочности образца данного типа. Длительность действия этой нагрузки состабляет 2-30 с, после чего при упрочнении по известному способу образец полностью разгружается и затем испытывается на уста лость, а при упрочнении по предлагаемому способу нагрузка снижается только до величины постояннойстати ческой- составляю1дей(6.)асимметричного цикла растя ; ения, при котором и проводятся усталостные испытания. Упрочнение металлических деталей по известному способу повышает усло ный предел выносливости (на базе 10 циклов) стальных образцов с концентратором напряжений на 2030 и циклическую долговечность в 2-3 раза. Этот способ не применим для деталей из титановых сплавов, так как снижает их предел выносливо ти на 50%, а циклическую долговечность в 10 раз. Предлагае(;;5|й способ обеспечивает повышение условного предела выносливости надрезанных образцов, из стали на базе Ю циклов на 100 из титановых сплавов - на . Циклическая долговечность при одном и то же напряжении увеличивается для стали в 20-300 раз, а для титанового сплава - в 2-20 раз. Упрочнение деталей по предлагаемому способу обеспечивает повышение уровня допустимых рабочих циклических нагрузок деталей с конструктивными концентраторами напряжений из талей и цветных, в том числе титаовых, сплавов, и тем самым снижат металлоемкость узла и изделия в елом, а также улучшает их техничесие характеристики, повышение в есколько раз срока службы детаей, узлов и изделий в целом; возох ность неоднократного упрочнения еталей при ремонте изделия, сопряенного с демонтажем узлов, в которые ходят данные детали. Формула изобретения Способ упрочнения металлических деталей с концентраторами напряжений, работающих при циклических знакопостоянных нагрузках с постоянной составляющей, путем их предварительного статического нагружения в области малых пластических деформаций, отличающийся тем, что, с целью повышения усталостной прочности и долговечности деталей, статическое нагружение проводят с величиной, равной 0,7-0,9 от разрушающей нагрузки в направлении действия рабочей нагрузки, выдерживают в течение 2-5 с, после чего нагружение снимают до величины 0,2-0,4 от разрушающей нагрузки. Источники информации, принятые во внимание при экспертизе 1. Кудрявцев И.В. Внутренние напряжения как резерв прочности в машиностроении. М., Машгиз. 1951 СЛ32-133. 2.Авторское свидетельство СССР № UllUO, кл. С 21 D 7/04, 1974. 3.РЖ Металлургия,. 1979, № 2, реферат 2И540. в и ej « t.s и . .„. ел и и Ais .

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОВЫШЕНИЯ СОПРОТИВЛЕНИЯ УСТАЛОСТИ КОНСТРУКЦИОННЫХ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2011 |

|

RU2471002C1 |

| Способ упрочнения стальных деталей | 1982 |

|

SU1039972A1 |

| Способ упрочнения несущих деталей грузовых вагонов | 1990 |

|

SU1765208A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ МЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ ДЕТАЛИ ИЗ ПЛИТ | 2020 |

|

RU2749788C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ КРИВОЙ УСТАЛОСТНОГО РАЗРУШЕНИЯ МЕТАЛЛОВ | 2010 |

|

RU2461808C2 |

| Способ упрочнения деталей | 1988 |

|

SU1733220A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ВЫНОСЛИВОСТИ ПРЕДВАРИТЕЛЬНО ДЕФОРМИРОВАННОГО ЛИСТОВОГО МАТЕРИАЛА | 2005 |

|

RU2298164C2 |

| Способ механико-термической обработки конструкционных сплавов | 1990 |

|

SU1786132A1 |

| Способ неразрушающего контроля качества деталей | 1990 |

|

SU1796985A1 |

| Способ определения предела выносливости листового материала | 2020 |

|

RU2748457C1 |

Авторы

Даты

1982-04-23—Публикация

1980-04-22—Подача