1

Изобретение относится к деформационно - термической обработки металлов и может быть использовано в машиностроении при ремонте тонкостенных изделий.

Цель изобретения - расширение технологических возможностей путем торможения внутренних трещин, а также трещин, образующихся при статических нагрузках.

Сущность изобретения заключается в том, что испытывают эталонные образцы из того же материала, что и изделие, в тех же условиях, что и ус- ловил их эксплуатации, интенсивно охлаждают материал у вершины трещины при разных режимах: скорости подачи хладагента и временах его воздействия, устанавливают режим охлаждения материала, вызывающий необходимую задержку роста трещины в образцах, и при этом режиме периодически охлаждают материал у вершины трещины в изделии.

Размер области охлаждения R определяют из условия действия в ней напряжений от эксплуатационной нагрузки, превышающих предел текучести материала:

г

6 о,

4Ь vl

сл со

СО

1

где6 - номинальные напряжения;1 - размер трещины

(дефекта);

Y - поправочная функция геометрии изделия}

&0)i- предел текучести материала при температуре эксплуатации изделияJ

К 6тПгТ у - коэффициент интенсивности напряжений в изделии.

Во время интенсивного охлаждения материала у вершины трещины в изделии, находящемся под нагрузкой, происходит термическое сокращение материала в локальной зоне у вершины трещины. За счет того, что материал на некотором удалении от этой зоны практически не деформируется при быстром охлаждении , в локальной зоне он подвергается, растяжению. Это вы- 1зывает увеличение радиуса вершины трещины и появление непосредственно у нее растягивающих напряжений. После1 прекращения охлаждения в материале перед вершиной трещины возникают остаточные сжимающие напряжения. Эти два фактора приводят к торможению процесса роста трещины или полной его остановке. При увеличении интенсивности охлаждения этот эффект возрастает. Однако по мере увеличения возникающих при охлаждении растягивающих напряжений (с учетом действия напряжений от рабочей нагрузки) и приближения их к предельному напряжению происходит значительное повреждение материала перед вершиной трещины, состоящее в исчерпании его способности к дальнейшему пластическому деформированию. Это в свою очередь приводит к увеличению скорости разрушения после некоторой его задержки. Возрастает вероятность срыва трещины и увеличения ее длины. Поэтому можно найти режим, обеспечивающий необходимую задержку роста трещины, в интервале возможных режимов охлаждения. Повторяя эту операцию периодически по мере пророста трещины через локальную деформированную зону, можно значительно повысить долговечность изделия.

Пример. Предлагаемый способ был реализован на серийной установке АИМА-5-2. Испытания проводились

в условиях длительного статического нагружения на воздухе при 923К. Использованы плоские образцы из стали Д18НОТ размером ,4 мм. Ис5 ходный острьй центральный надрез с радиусом вершины менее 0,08 мм создавали электроэрозионным методом в средней части образца. Длина надреза 12 мм. Слежение за ростом трещи0 ны осуществляли с помощью микроскопа МБС-1 с точностью до. 0,015 мм, а также метода разности электрических потенциалов. На стадии стабильного роста трещины, когда последняя

5 выходила из-под влияния исходного надреза, производили интенсивное охлаждение материала вершины трещины путем подачи к ней жидкого азота из сосуда Дьюара под давлением по мед0 ным трубкам с внутренним диаметром 2 мм. Диаметр трубок выбирался исходя -из равенства размера- охлаждаемой зоны у вершины трещины размеру зоны пластической деформации R.

5Скорость подачи азота меняли варьируя силу тока через нагреватель испарителя, находящегося в сосуде Дьюара. Время охлаждения измеряли секундомером. Все это время после

0 охлаждения трещина не развивалась, а затем начинался ее медленный рост. Для количественного измерения влияния охлаждения определялось время торможения трещины Тм, за которое

5 скорость роста становится равной своему значению перед охлаждением.

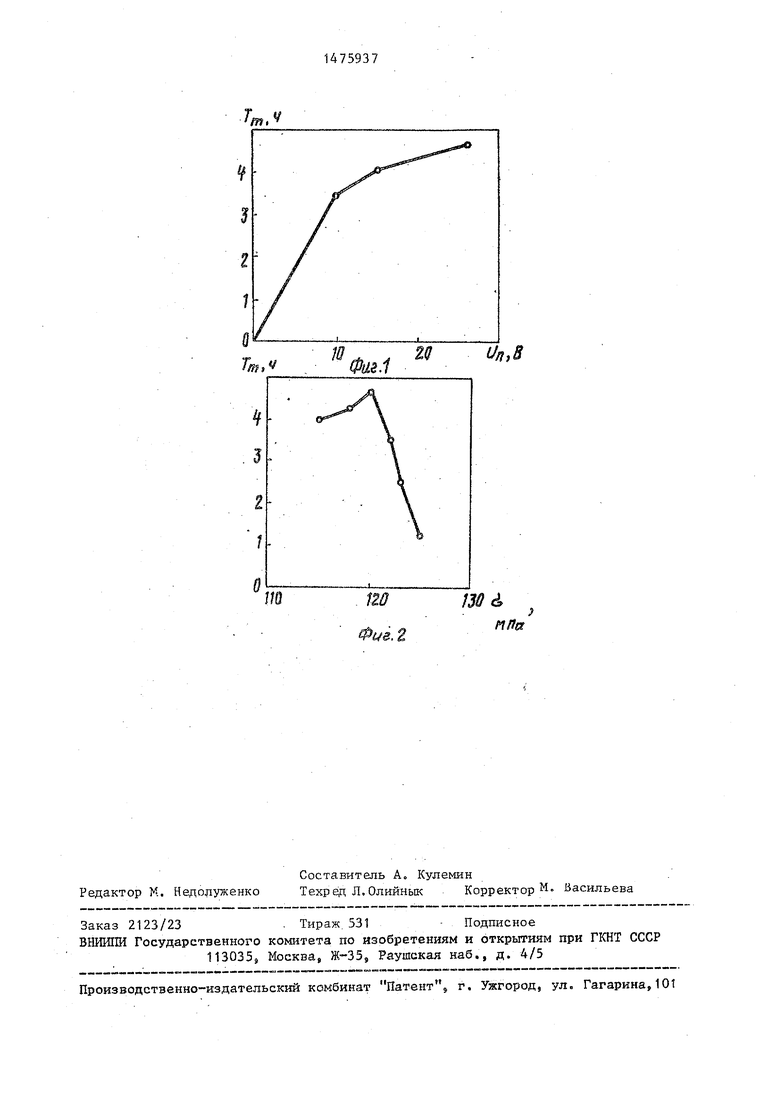

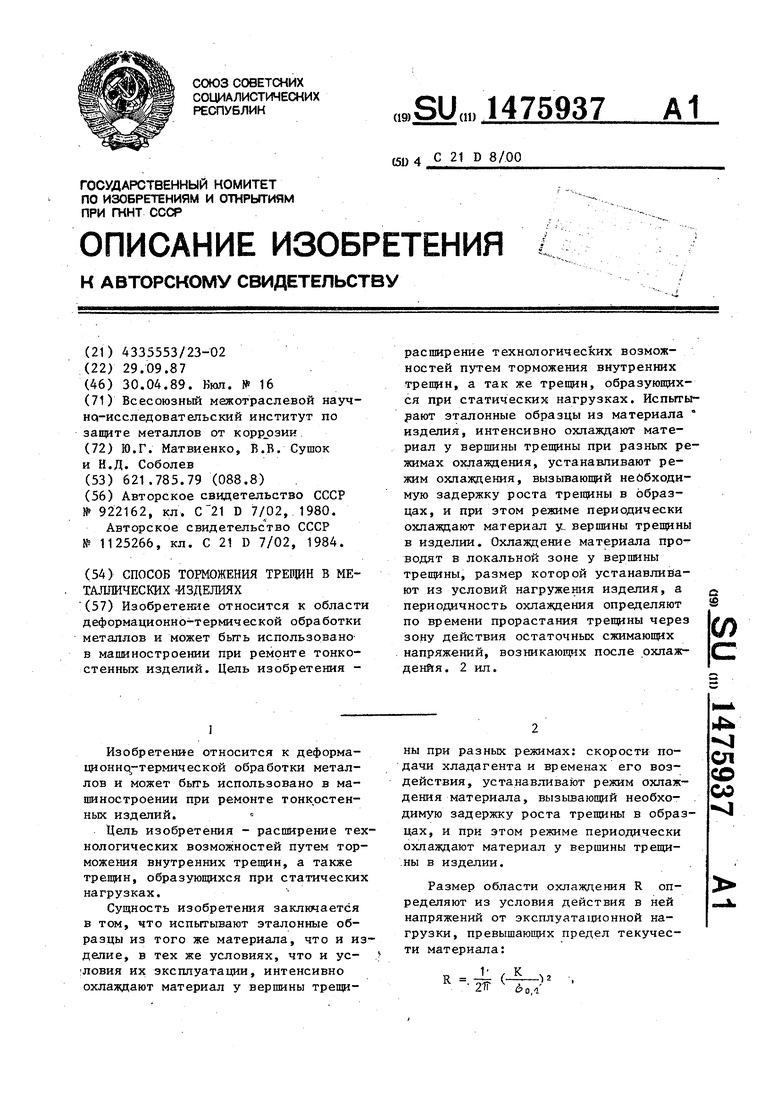

Результаты экспериментальных исследований даны на фиг. 1, 2. лНа фиг.1 представлены результаты .

испытаний образцов в виде зависимости времени торможения трещины Тщ от напряжения на испарителе Ufl, Вре- ,мя охлаждения составляло 15 с. Нае пряжение в сечении образца с трещиной равно 120 МПа. По мере увеличения скорости подачи жидкого азота, которая пропорциональна напряжению Uh, возрастает время торможения трещины.

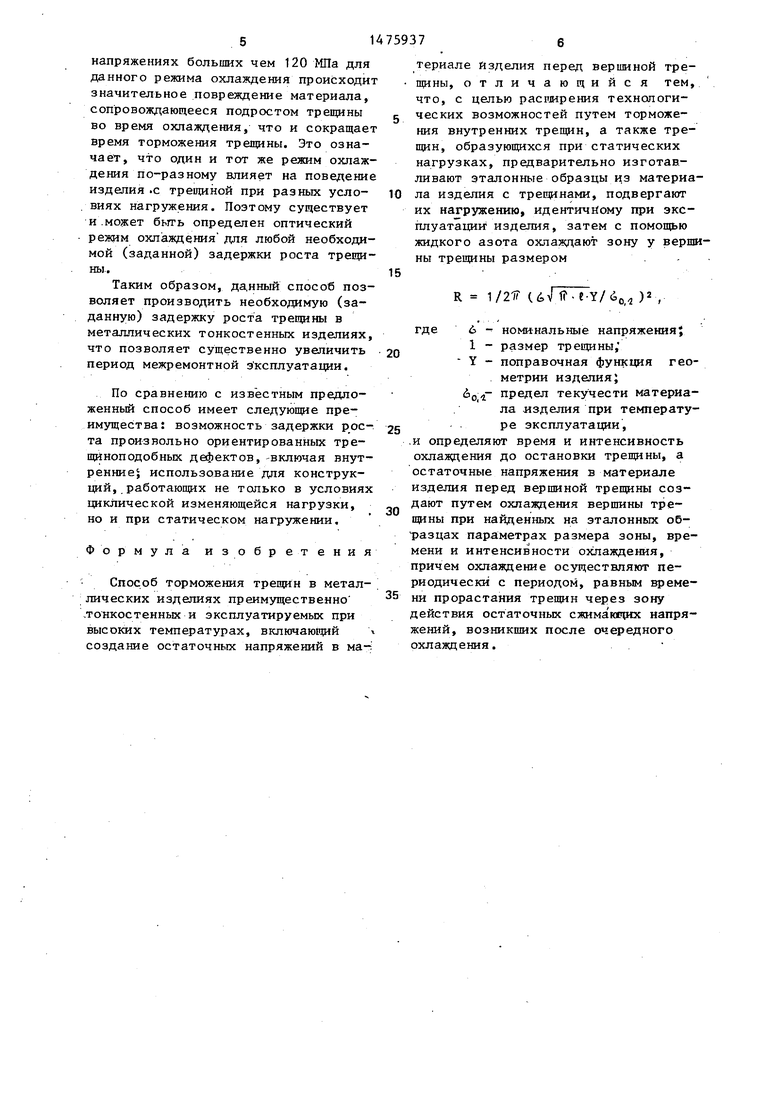

На фиг.2 представлены результаты испытаний образца (одного) в виде зависимости времени торможения трещины Тм от различных значений напряжения в нетто-сечении .В этом случае время охлаждения 15с, напряжение на испарителе 27 В. Максимальный эффект от охлаждения наблюдался при напряжении 6K«t 120 МПа. При

0

напряжениях больших чем 120 МПа для данного режима охлаждения происходит значительное повреждение материала, сопровождающееся подростом трещины во время охлаждения, что и сокращает время торможения трещины. Это означает, что один и тот же режим охлаждения по-разному влияет на поведение изделия .с трещиной при разных условиях нагружения. Поэтому существует и может быть определен оптический режим охлаждения для любой необходимой (заданной) задержки роста трещины.

Таким образом, данный способ позволяет производить необходимую (заданную) задержку роста трещины в металлических тонкостенных изделиях, что позволяет существенно увеличить период межремонтной эксплуатации.

По сравнению с известным предложенный способ имеет следующие преимущества: возможность задержки роста произвольно ориентированных тре- щиноподобных дефектов, включая внут- ренниеЈ использование для конструкций, работающих не только в условиях циклической изменяющейся нагрузки, но и при статическом нагружении.

Формула изобретения

Способ торможения трещин в металлических изделиях преимущественно тонкостенных и эксплуатируемых при высоких температурах, включающий г создание остаточных напряжений в материале изделия перед вершиной тре- шины, отличающийся тем, что, с целью расширения технологических возможностей путем торможения внутренних трещин, а также трещин, образующихся при статических нагрузках, предварительно изготавливают эталонные образцы из материала изделия с трещинами, подвергают их нагружению, идентичному при эксплуатации изделия, затем с помощью жидкого азота охлаждают зону у вершины трещины размером

R 1/21 uffTTY/бо )2 ,

где 6 - номинальные напряжения}

1 - размер трещины, Y - поправочная функция геометрии изделия;

предел текучести материала -изделия при температу- ре эксплуатации,

и определяют время и интенсивность охлаждения до остановки трещины, а остаточные напряжения в материале изделия перед вершиной трещины создают путем охлаждения вершины трещины при найденных на эталонных образцах параметрах размера зоны, времени и интенсивности охлаждения, причем охлаждение осуществляют периодически с периодом, равным време- ни прорастания трещин через зону

действия остаточных сжимающих напряжений, возникших после очередного охлаждения.

Тт

Un,8

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ торможения растущих трещин в металлических изделиях | 1986 |

|

SU1353833A1 |

| Способ определения остаточной прочности тонкостенной конструкции | 2021 |

|

RU2763858C1 |

| СПОСОБ ТОРМОЖЕНИЯ РОСТА УСТАЛОСТНЫХ ТРЕЩИН В ТОНКОЛИСТОВОМ МАТЕРИАЛЕ | 2008 |

|

RU2384396C1 |

| СПОСОБ ТОРМОЖЕНИЯ РОСТА УСТАЛОСТНЫХ ТРЕЩИН В ТОЛСТОЛИСТОВОМ МАТЕРИАЛЕ | 2012 |

|

RU2517076C2 |

| Способ термической обработки изделий | 1990 |

|

SU1781309A1 |

| СПОСОБ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ ИЗ ФЕРРОМАГНИТНЫХ МАТЕРИАЛОВ | 2000 |

|

RU2186129C2 |

| СПОСОБ ТОРМОЖЕНИЯ УСТАЛОСТНЫХ ТРЕЩИН | 1992 |

|

RU2047454C1 |

| Способ неразрушающего контроля металлоконструкций | 1988 |

|

SU1571490A1 |

| Усовершенствованный способ циклических испытаний полнотолщинных образцов труб магистральных трубопроводов на коррозионное растрескивание под напряжением | 2023 |

|

RU2820157C1 |

| Способ оценки остаточного ресурса рабочего колеса гидротурбины на запроектных сроках эксплуатации | 2019 |

|

RU2721514C1 |

Изобретение относится к области деформационно-термической обработки металлов и может быть использовано в машиностроении при ремонте тонкостенных изделий. Цель изобретения - расширение технологических возможностей путем торможения внутренних трещин, а так же трещин, образующихся при статических нагрузках. Испытывают эталонные образцы из материала изделия, интенсивно охлаждают материал у вершины трещины при разных режимах охлаждения, устанавливают режим охлаждения, вызывающий необходимую задержку роста трещины в образцах, и при этом режиме периодически охлаждают материал у вершины трещины в изделии. Охлаждение материала проводят в локальной зоне у вершины трещины, размер которой устанавливают из условий нагружения изделия, а периодичность охлаждения определяют по времени прорастания трещины через зону действия остаточных сжимающих напряжений, возникающих после охлаждения. 2 ил.

f

I

г 1

ш

ПО

№&

| Способ упрочнения металлических деталей | 1980 |

|

SU922162A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Способ обработки изделий | 1983 |

|

SU1125266A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-04-30—Публикация

1987-09-29—Подача