Изобретение относится к электроизоля ционным материалам, в частности к липким изоляционным прорезиненным лентам на текстильной основе

Цель изобретения-повышение срока хранения и надежности при эксплуатации путем снижения скорости расклеивания и повышения электрической прочности ленты.

Приготовление резиновой смеси осуществляют в резиносмесителе при скорости вращения роторов 30-40 об/мин (давление на смесь 7 кг/см )

Загрузка компонентов осуществляется следующим образом загрузка навески каучука и шинного регенерата- перемешивание 4-5 мин (температура достигает 70°С); загрузка навески мела и стабилизатора Неозон Д - перемешивание 4-5 мин при 70°С (при повышении температуры в рубашку подается охлажденная вода), загрузка навесок каниФсли диоктилфталата, алкилре- зорциновой смолы - перемешивание 7-8 мин (температура 70°С); транспортировка резиновой смеси на каландр

Примазку ткани резиновой смесью осуществляют на трехналковом каландре с температурой валков 140 120 140 и фрикцией 1 1 1 38 соответственно.

Скорость промгзки 8-10 м/мин

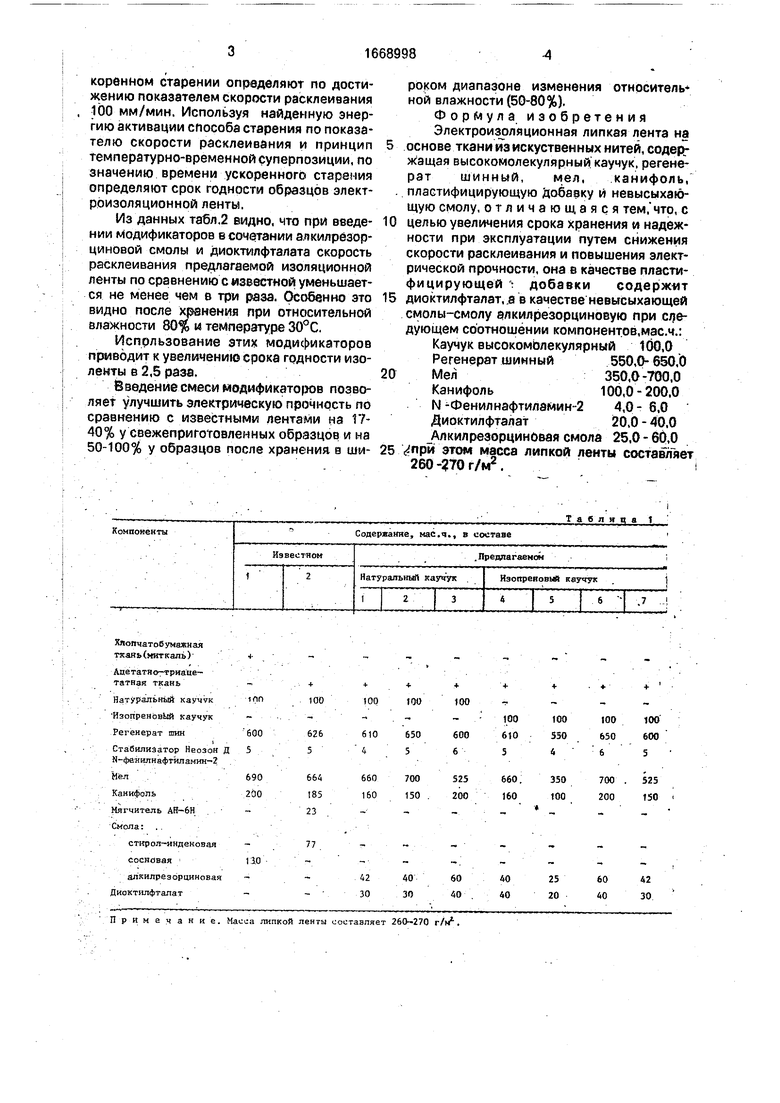

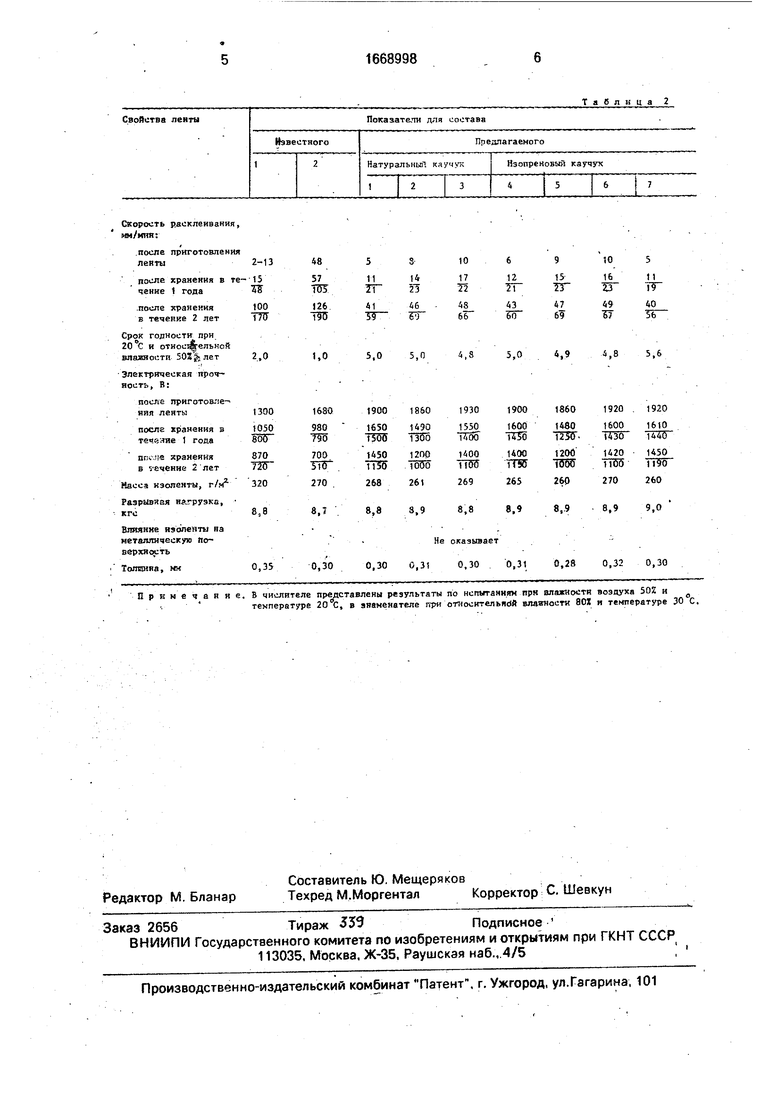

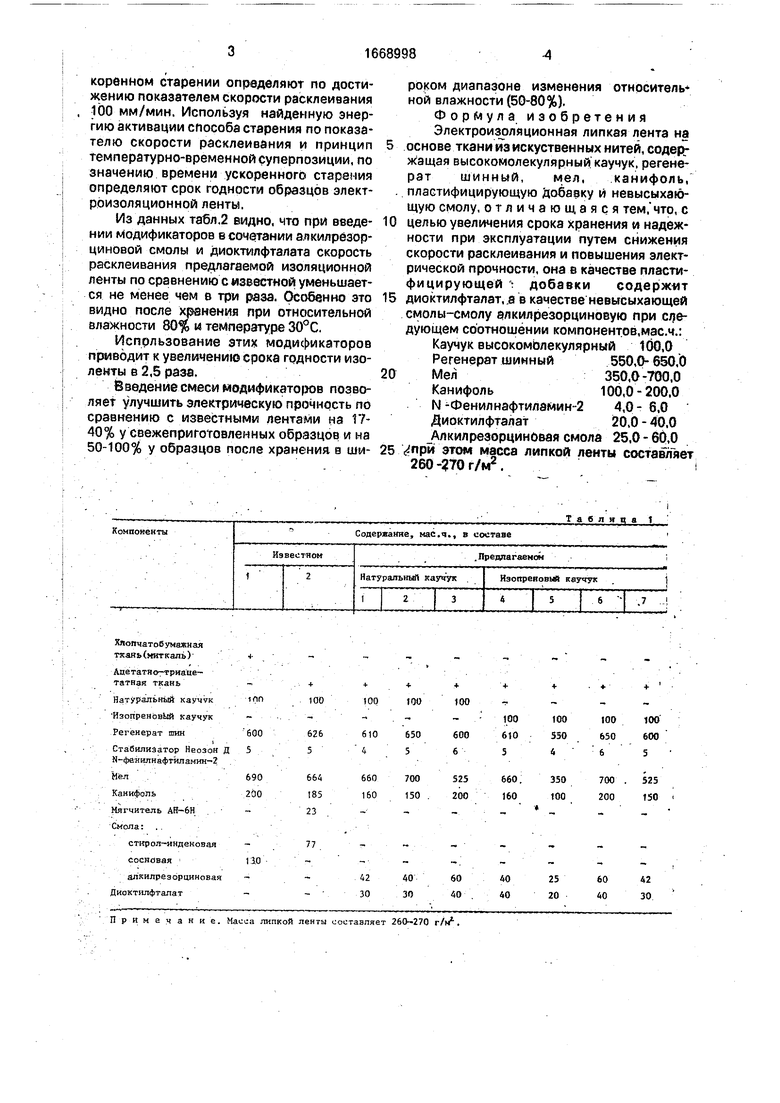

Составы электроизоляционной ленты представлены в табл 1, физико-механические и электрофизические характеристики электроизоляционной ленты в соответствии с составами, представленными в табл.1,- в табл 2

С целью определения срока годности

изоляционной ленты при хранении (Т,

-20°С. влажность 50%) проводят ускоренное

старение образцов при 70ГС Вромя при усOs

О 00

о

о

00

коренном старении определяют по достижению показателем скорости расклеивания 100 мм/мин. Используя найденную энергию активации способа старения по показателю скорости расклеивания и принцип температурно-временной суперпозиции, по значению времени ускоренного старения определяют срок годности образцов электроизоляционной ленты,

Из данных табл.2 видно, что при введе- нии модификаторов в сочетании алкилрезор- циновой смолы и диоктилфталата скорость расклеивания предлагаемой изоляционной ленты по сравнению с известной уменьшается не менее чем в три раза. Особенно это видно после хранения при относительной влажности 80% и температуре 30°С.

Использование этих модификаторов приводит к увеличению срока годности изоленты в 2.5 раза.

6 ведение смеси модификаторов позволяет улучшить электрическую прочность по сравнению с известными лентами на 17- 40% у свежеприготовленных образцов и на 50-100% у образцов после хранения, в ши-

роком диапазоне изменения относительной влажности (50-80%).

Формула изобретения Электроизоляционная липкая лента на основе ткани изискуственных нитей, содержащая высокомолекулярный каучук, регенерат шинный, мел, канифоль, пластифицирующую добавку и невысыхающую смолу, отличающаяся тем, что, с целью увеличения срока хранения и надежности при эксплуатации путем снижения скорости расклеивания и повышения электрической прочности, она в качестве пластифицирующей добавки содержт диоктилфталат, .а в качестве невысыхающей смолы-смолу алкилрезорциновую при следующем соотношении компонентов,мае.ч.: Каучук высокомолекулярный 100,0 Регенерат шинный550,0- 650,0

Мел350,0-700.0

Канифоль100,0-200,0

N -Фенилнафтиламин-2 4,0 - 6,0 Диоктилфталат20.0 - 40,0

Алкилреэорциновая смола 25,0 - 60,0 при этом масса липкой ленты составляе 260 -270 г/м2 .

| название | год | авторы | номер документа |

|---|---|---|---|

| КЛЕЙ ДЛЯ ЭЛЕКТРОИЗОЛЯЦИОННЫХ ЛЕНТ | 1990 |

|

RU2016038C1 |

| Электроизоляционная лента | 1986 |

|

SU1365138A1 |

| Полимерная композиция | 1990 |

|

SU1770332A1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ | 2012 |

|

RU2508305C1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ | 2012 |

|

RU2503700C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ОСНОВЫ ЛИПКОЙ ЭЛЕКТРОИЗОЛЯЦИОННОЙ ЛЕНТЫ | 2000 |

|

RU2169745C1 |

| НЕВЫСЫХАЮЩАЯ РЕЗИНОВАЯ СМЕСЬ | 2013 |

|

RU2542291C1 |

| КЛЕЙ ДЛЯ ЛИПКИХ ЛЕНТ | 1995 |

|

RU2107081C1 |

| АРМИРОВАННЫЙ ТЕРМОКЛЕЙ | 2016 |

|

RU2699626C1 |

| РЕЗИНОВАЯ КОМПОЗИЦИЯ И ИЗДЕЛИЯ, ПОЛУЧЕННЫЕ НА ЕЕ ОСНОВЕ, И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2358627C2 |

Изобретение относится к электроизоляционным материалам, в частности к липким изоляционным прорезиненными лентами на текстильной основе. Цель изобретения - повышение срока хранения и надежности ленты при эксплуатации, снижение скорости расклеивания и повышение электрической прочности. Промазка ленты на основе ацетано-триацетатной ткани проводится на трехвалковом смесителе со скоростью 8 - 10 м/мин при 120 - 140°С с фракцией 1 к 1,38. Промазывающий состав содержит, мас.ч.: каучук натуральный или изопреновый с мол. массой соответственно 750000 или 700000 у.е. 100 регенерат шинный 550 - 650, стабилизатор фенилнафтиламин - 2(неозон "Д") 4 - 6, мел 350 - 700 , канифоль 100 - 200, алкилрезорциновую смолу 25 - 60 и диоккилфталат 20 - 40. Срок годности ленты 5 - 5,6 лет, скорость расклеивания 5 - 10 мм/мин (11 - 23), электрическая прочность 1250 - 1650 В, сохраняющаяся при отн. влажности 50 - 80% на уровне 1000 - 1450 В после двух лет хранения. 2 табл.

Д

130

+ 100

77

Примеч ание. Масса липкой ленты составляет 260-270 г/м .

Таблиц 1

100

100

+ 100

40 30

60 40

40 40

25 20

60 40

42 30

расклеивания,

приготовления

2-13

48

Срок годности при 20 и относительном влажности

Электрическая прочность, R:

Нассч изоленты, г/ч VO270

Раэрывяая нг-руэкь,

кго8.88,7

Влияние шолечти на металлическую Поверхность

Толщина, мч0,350,30

Примечания. В чиолятеле представлены результаты по испытаниям при влажности воздуха 50 и

температуре 20°С, в знаменателе при относительно влижнос ту 801 к температуре 30 С.

10

10

5 О

5,0

4,9

5,6

261

269

265

260

270

260

8,9

8,9

9,0

Не оказывает 0,310,300,31

0,2В

0,32

0,30

| Лента изоляционная прорезиненная ГОСТ :,62-78 изоляционная прорезиненная но основе искусственных тканей ТУ 38 105 1697-86 |

Авторы

Даты

1991-08-07—Публикация

1988-06-09—Подача