Изобретение относится к составам стек- локерзмических диэлектрических покрытий и может быть использовано для изготовления электродных элементов, технологических газовых лазеров с емкостной стабилизацией. Указанные покрытия для эффективного использования в условиях тлеющего разряда должны иметь высокую электрическую прочность при повышенных температурах, должны быть устойчивы в плазме тлеющего разряда, иметь высокую прочность сцепления с подложкой.

Цель изобретения - повышение работоспособности и надежности покрытия в тлеющем разряде переменного тока за счет повышения диэлектрической проницаемости и повышения эффективности разряда.

Ниже приведен способ приготовления предлагаемого состава для стеклокерамиче- ского диэлектрического покрытия. Варку ба- риевосиликоборатного стекла - основы стеклокерамического материала - осуществляют при 1300°С в кварцевых тиглях в течение 1 ч. Шихту составляют из реактивов марки Ч и ХЧ Расплав стекла пропускают через валки для получения сухого гранулята (проката). Полученный гранулят стекла разламывают в шаровой мельнице и просеивают через сито № 02. В качестве керамических наполнителей используют стан ртные химические реактивы - криста лческие порошки СаТЮз и ЗгТЮз марки Ч и ХЧ.

Для приготовления покрытия берут, например, 80 г измельченного стекла, смешивают с 20 гтитаната стронция. К полученной порошковой смеси добавляют спиртовод- ную смесь (50:50) в количестве 30-40 мл и

0

5

0

5

0

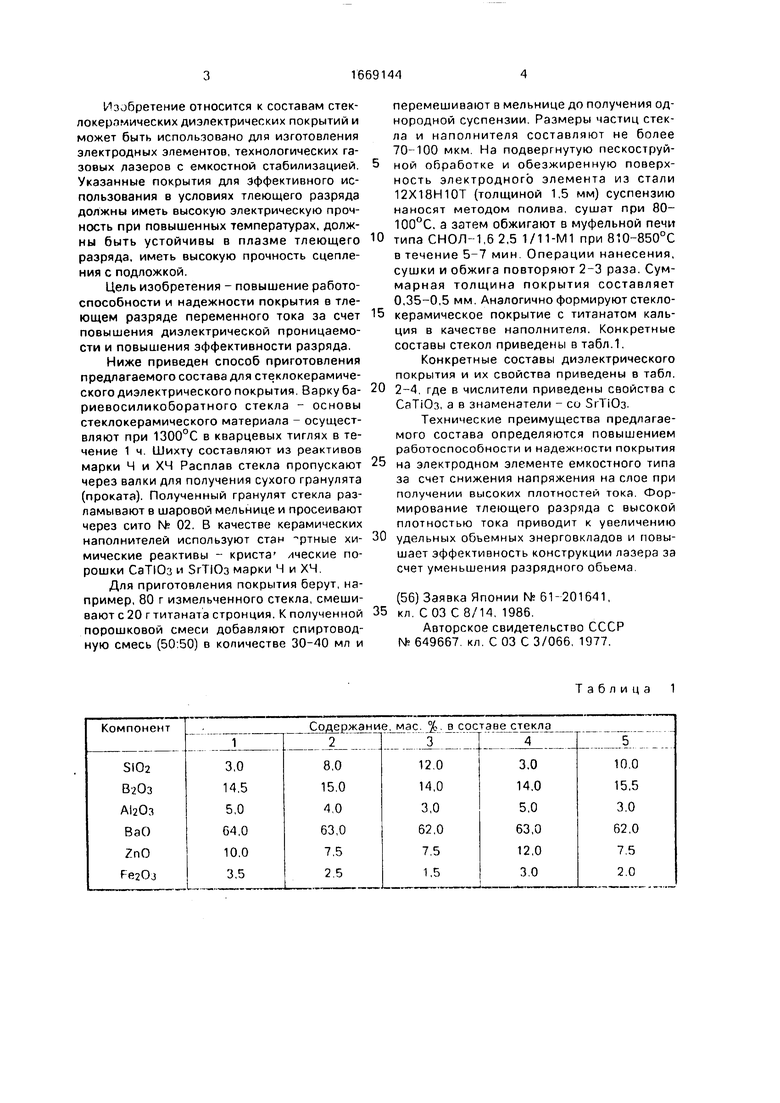

перемешивают в мельнице до получения однородной суспензии. Размеры частиц стекла и наполнителя составляют не более 70-100 мкм. На подвергнутую пескоструйной обработке и обезжиренную поверхность электродного элемента из стали 12Х18Н10Т (толщиной 1,5 мм) суспензию наносят методом полива, сушат при 80- 100°С, а затем обжигают в муфельной печи типа СНОЛ-1,6 2,5 1/11-М1 при 810-850°С в течение 5-7 мин. Операции нанесения, сушки и обжига повторяют 2-3 раза. Суммарная толщина покрытия составляет 0,35-0,5 мм. Аналогично формируют стекло- керамическое покрытие с титанатом кальция в качестве наполнителя. Конкретные составы стекол приведены в табл.1.

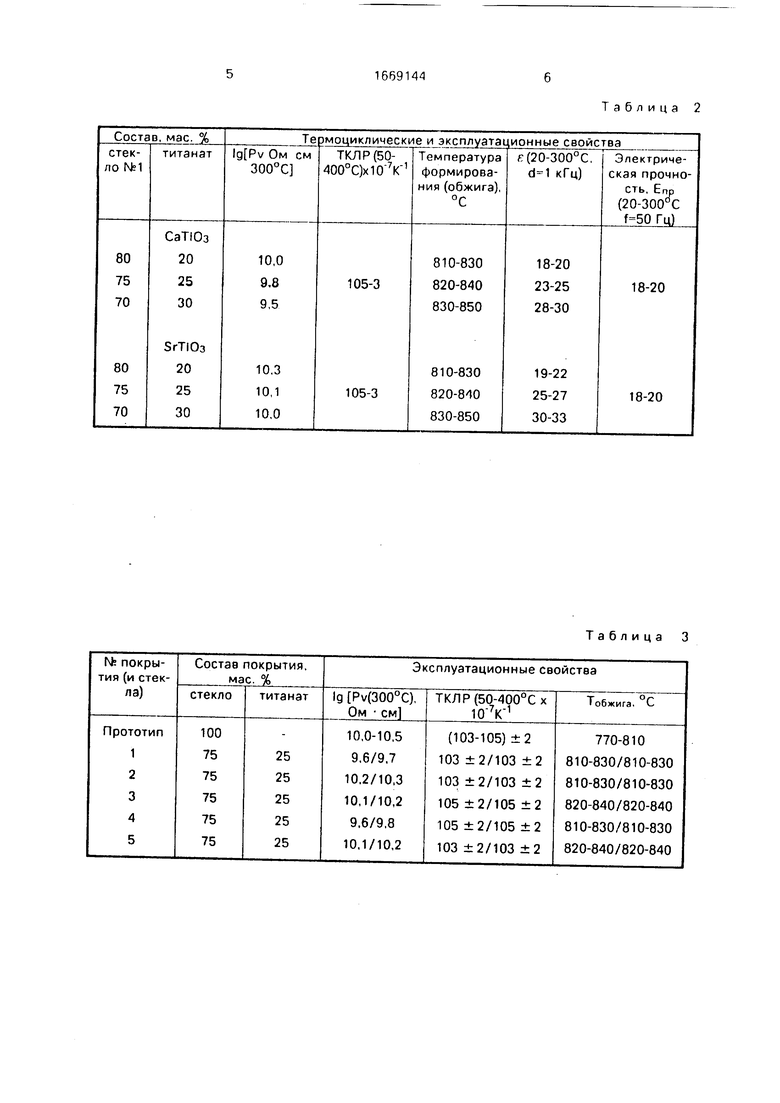

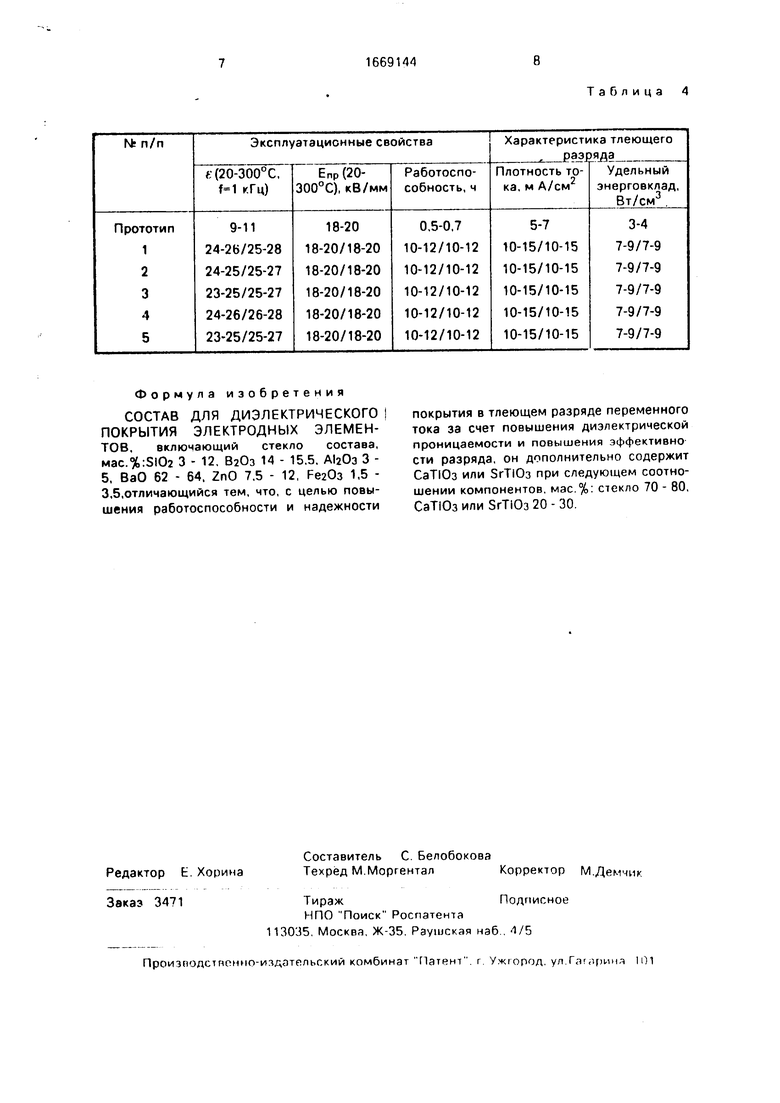

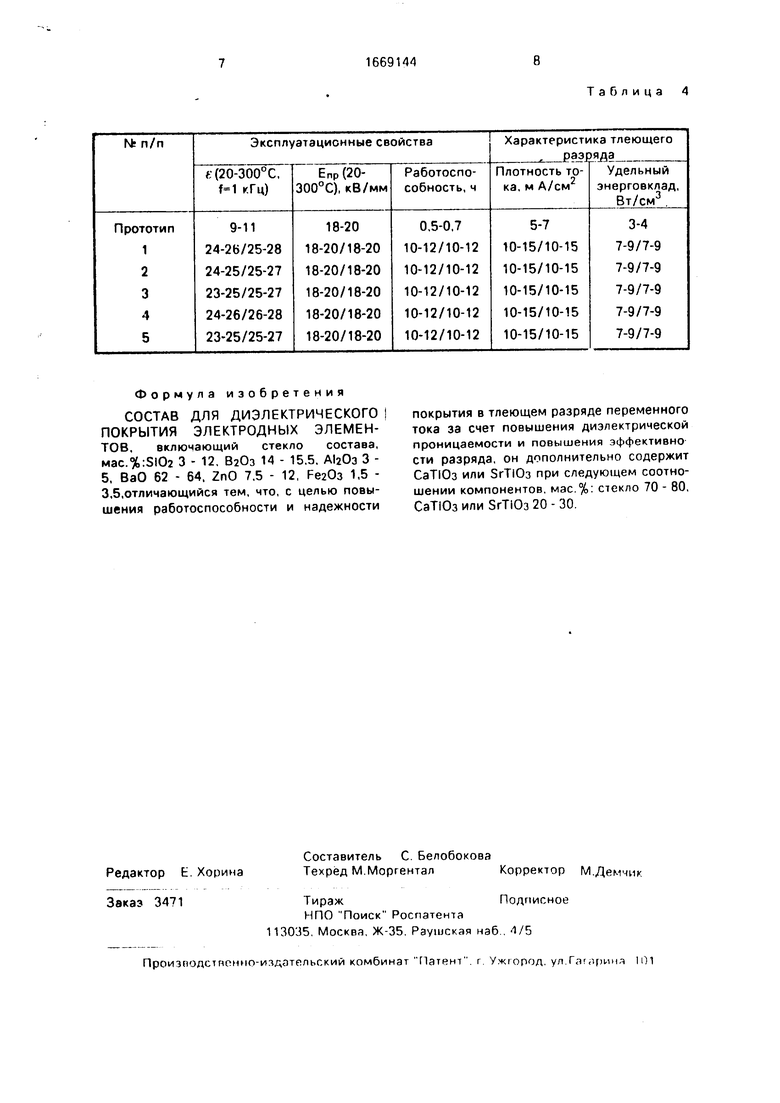

Конкретные составы диэлектрического покрытия и их свойства приведены в табл. 2-4, где в числители приведены свойства с СяТЮз, а в знаменатели - си ЗгТЮз.

Технические преимущества предлагаемого состава определяются повышением работоспособности и надежности покрытия на электродном элементе емкостного типа за счет снижения напряжения на слое при получении высоких плотностей тока. Формирование тлеющего разряда с высокой плотностью тока приводит к увеличению удельных обьемных энерговкладов и повышает эффективность конструкции лазера за счет уменьшения разрядного объема.

(56) Заявка Японии № 61-201641, 35 кл. С 03 С 8/14. 1986.

Авторское свидетельство СССР № 649667. кл. С 03 С 3/066, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамический материал | 1990 |

|

SU1761721A1 |

| Шихта для изготовления высокочастотных термокомпенсирующих конденсаторов | 1991 |

|

SU1825353A3 |

| ИМПУЛЬСНО-ПЕРИОДИЧЕСКИЙ ШИРОКОАПЕРТУРНЫЙ ИСТОЧНИК УЛЬТРАФИОЛЕТОВОГО ИЗЛУЧЕНИЯ НА ОСНОВЕ МАТРИЦЫ МИКРОШНУРОВ ПЛАЗМЫ | 2006 |

|

RU2326463C2 |

| Способ изготовления мембранно-электродного блока | 1988 |

|

SU1831517A3 |

| Электродная плата быстроразрядного лазера с поперечной прокачкой газа | 1976 |

|

SU589840A1 |

| ТЕХНОЛОГИЧЕСКИЙ ГАЗОВЫЙ ЛАЗЕР С НАКАЧКОЙ КОМБИНИРОВАННЫМ РАЗРЯДОМ | 1990 |

|

SU1805810A3 |

| СПОСОБ ВОЗБУЖДЕНИЯ ЛАЗЕРОВ НА ПАРАХ ГАЛОГЕНИДОВ МЕТАЛЛОВ И АКТИВНЫЙ ЭЛЕМЕНТ ЛАЗЕРА НА ПАРАХ ГАЛОГЕНИДОВ МЕТАЛЛОВ | 2007 |

|

RU2363080C2 |

| Диэлектрический керамический материал | 1989 |

|

SU1682352A1 |

| МОЩНЫЙ КОМПАКТНЫЙ ГАЗОВЫЙ ЛАЗЕР | 1997 |

|

RU2111591C1 |

| ЭЛЕКТРОДНАЯ СИСТЕМА ПРОТОЧНОГО ГАЗОВОГО ЛАЗЕРА | 1981 |

|

RU993758C |

Изобретение относится к составам стеклоке- рамических диэлектрических покрытий и может быть использовано для изготовления электродных элементов технологических газовых лазеров. С целью повышения работоспособности и надежности покрытия в тлеющем разряде переменного тока за счет повышения диэлектрической проницаемости и повышения эффективности разряда состав для диэлектрического покрытия электродных элементов содержит, мас.%: стекло 70 - 80; СаТЮ или 5гТЮ 20 - 30. Стекло имеет состав, мас.%: SiO 3-12, В Оз 14-15.5. AI О 3-5, ВаО 62-64, Zn07.5-12.Fe О .1КПРпокрытия

Таблица 1

Таблица 2

Таблица 3

Формула изобретения

СОСТАВ ДЛЯ ДИЭЛЕКТРИЧЕСКОГО ПОКРЫТИЯ ЭЛЕКТРОДНЫХ ЭЛЕМЕНТОВ, включающий стекло состава, мас.%:5Юг 3 - 12, В20з 14 - 15.5. 3 - 5, ВаО 62 - 64. 2пО 7,5 - 12, РеаОз 1,5 - 3,5,отличающийся тем, что, с целью повышения работоспособности и надежности

Таблица 4

покрытия в тлеющем разряде переменного тока за счет повышения диэлектрической проницаемости и повышения эффективно сти разряда, он дополнительно содержит СаТЮз или ЗгТЮз при следующем соотношении компонентов, мас.%: стекло 70 - 80, СаТЮз или ЗгТЮз 20 - 30.

Авторы

Даты

1993-12-30—Публикация

1989-01-09—Подача