Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения окрашенного модифицированного полиэфирного волокна | 1989 |

|

SU1742380A1 |

| СПОСОБ КРАШЕНИЯ ТЕКСТИЛЬНОГО МАТЕРИАЛА ИЗ ЦЕЛЛЮЛОЗНЫХ ВОЛОКОН | 1992 |

|

RU2036266C1 |

| Способ крашения текстильного материала | 1982 |

|

SU1130632A1 |

| Способ крашения полиамидных и шерстяных волокон | 1971 |

|

SU448654A3 |

| СПОСОБ КРАШЕНИЯ СИНТЕТИЧЕСКИХ ВОЛОКОН И ИЗДЕЛИЙ ИЗ НИХ | 1966 |

|

SU215402A1 |

| Производное трифенилформазана в качестве универсального красителя для текстильных материалов | 1989 |

|

SU1770335A1 |

| СПОСОБ КРАШЕНИЯ ШЕРСТЯНЫХ МАТЕРИАЛОВ ХРОМОВЫМИ КРАСИТЕЛЯМИ | 2004 |

|

RU2268954C1 |

| Способ получения активных основных красителей | 1961 |

|

SU144929A1 |

| СПОСОБ КРАШЕНИЯ ШЕРСТЯНЫХ МАТЕРИАЛОВ ХРОМОВЫМИ КРАСИТЕЛЯМИ | 2004 |

|

RU2268956C1 |

| Способ крашения волокнистых материалов животного происхождения и их смесей с целлюлозными волокнистыми мате риалами сернистыми красителями | 1953 |

|

SU98039A1 |

Изобретение относится к красильно-отделочному производству, в частности к способам крашения полиамидных волокон или их смеси с другими волокнами. Изобретение позволяет повысить интенсивность окраски в 2 - 2,5 раза (содержание красителя в сточных водах снижается с 36 до 11,2%), а также устойчивость к свету с 4 до 6 баллов, свето-погода с 3 до 5 баллов, к мокрым обработкам - с 4 до 5 баллов за счет того, что полиамидное волокно пропитывают красителем в водной ванне при нагревании с последующей обработкой в присутствии диметиламиноэтилметакрилата диметилсульфата и его водорастворимого гомополимера в количестве 0,001 - 0,003 и 0,0015 - 0,005 г/л соответственно при содержании красителя 0,6 - 1,0 г/л при 60 - 65°С. 2 табл.

Изобретение относится к красильно-от- делочному производству, в частности к способам крашения полиамидных волокон или их смеси с другими волокнами.

Целью изобретения является повышение интенсивности окраски и ее устойчивости к свету, свето-погоде и мокрым обработкам.

Поставленная цель достигается способом крашения полиамидного волокна путем пропитки его красителем в водной ванне при нагревании с последующей обработкой в присутствии щелочного агента и про- мывкой, крашение осуществляют в присутствии диметиламиноэтилметакрилата диметилсульфата и его водорастворимого гомополимера в количестве 0,001-0,003 и 0,0015-0,005 г/л соответственно при содержании красителя 0,6-1,0 г/л при 60- 65°С.

Оптимальный режим крашения полиамидных волокон обусловлен тем, что при повышении концентрации красителя свыше 1 г/л не обеспечивается получение более насыщенной окраски, увеличение стойкости к различным воздействиям, однако при этом возрастает расход красителя и, следовательно, себестоимость продукции, уменьшение же содержания красителя менее 0,6 г/л обеспечивает необходимой интенсивности и стойкости окраски.

Содержание диметиламиноэтилметакрилата диметилсульфата и его гомополимера обусловлено пределом растворимости этих продуктов в красильной ванне, а также тем, что повышение содержания мономера и его гомополимера нарушает равновесие в красильной ванне и не способствует улучшению выбираемости красителя. Уменьшение содержания этих компонентов ниже

О

о о

с

указанных границ приводит к падению интенсивности и равномерности окрашивания волокна.

Температурный режим определен и ограничен существующей технологией, аппаратурой и условиями охраны окружающей среды.

Раздельное использование диметилэ- миноэтилметакрилата диметилсульфата и его гомополимера приводит к неоднородной окраске и снижению выбираемости красителя из красильной ванны.

Полученный эффект можно, по-видимому, объяснить активизацией поверхности волокна при воздействии среды, содержащей водорастворимые мономер и полимер, при этом полимер в присутствии мономера проявляет лучшие диспергирующие свойства.

Сущность предложенного способа заключается в том, что подготовленное к крашению полиамидное волокно в разрыхленном состоянии загружают в красильную ванну, нагретую предварительно до 30°С и составленную на основе красителя и 85%-ной муравьиной кислоты в количестве соответственно 0,6-1 г/л и 1 г/л при модуле ванны 30. Обработку ведут в течение 30-40 мин при непрерывной циркуляции красящего раствора, постепенно повышая температуру до 95-100°С., Затем красильный раствор охлаждают до 60°С и вводят следующие компоненты: 1,5 г/л бикарбоната натрия, а затем смесь 0,001-0,003 г/л диметиламиноэтилметакрилата диметилсульфата и 0.0015-0,005г/л водорастворимого гомополимера диметиламиноэтилметакрилата диметилсульфата в смеси с водой в соотношении 1:3 по массе.

Обработку продолжают в режиме циркуляции раствора при 60-65°С в течение 1 ч. Далее красильный раствор сливают,волокно отжимают на центрифуге, затем промывают теплой водой и после повторного отжима сушат в сушильной камере.

П р и м е р 1. Полиамидное волокно, подготовленное к крашению, обрабатывают при модуле ванны 30 водным составом, содержащим краситель активный процинай- ловый красный в количестве 1 г/л и 85%-ную муравьиную кислоту (1 г/л), крашение начинают при 30°С и после нагрева раствора до 95°С продолжают втечениеЗО мин. Затем красильный раствор охлаждают до 60°С в течение 10 мин и вводят следующие компоненты: 1,5 г/л бикарбоната натрия, растворенного в воде, а затем смесь 0,001 г/л диметиламиноэтилметакрилата диметилсульфата и 0,0015 г/л его гомополимера, растворенных в воде в соотношении

1:3 по массе. Обработка продолжается при 60°С в течение 1 ч. Завершается процесс промывкой.

Получают волокнистый материал с насыщенной ровной окраской. Содержание

красителя в сточных водах не более 16,2%.

П р и м е р 2. Полиамидное волокно,

подготовленное к крашению, обрабатывают

при модуле ванны 30 водным раствором,

содержащим краситель активный проци- найловый оранжевый в количестве 0,6 г/л и 85%-ную муравьиную кислоту (1 г/л), крашение начинают при 30°С и после нагрева раствора до 95°С продолжают в течение 30 мин.

5 Затем красильный раствор охлаждают до 62°С в течение 10 мин и вводят следующие компоненты: 1,5 г/л бикарбоната натрия, растворенного в воде, а затем смесь 0,002 г/л диметиламиноэтилметакрилата

0 диметилсульфата и 0,0035 г/л его гомополимера, растворенных в воде в соотношении 1.3 по массе. Обработка продолжается при 62°С в течение 1 ч. Завершается процесс промывкой. Получают волокнистый матери5 ал с насыщенной ровной окраской. Содержание красителя в сточных водах не более 11.8%.

П р и м е р 3. Полиамидное волокно обрабатывают аналогично примеру 2 рас0 твором следующего состава, краситель активный процинайловый красный 0,9 г/л, 85%-ная муравьиная кислота 1,0 г/л. Затем красильный раствор охлаждают до и вводят следующие компоненты бикарбонат

5 натрия 1,5 г/л, диметиламиноэтилметакри- лат диметилсульфат 0,003 г/л, гомополимер диметиламиноэтилметакрилата диметилсульфата 0,005 г/л.

Обработка продолжается при 65°С в те0 чение 1 ч. Завершается процесс промывкой. Содержание красителя в сточных водах не более 11.2%.

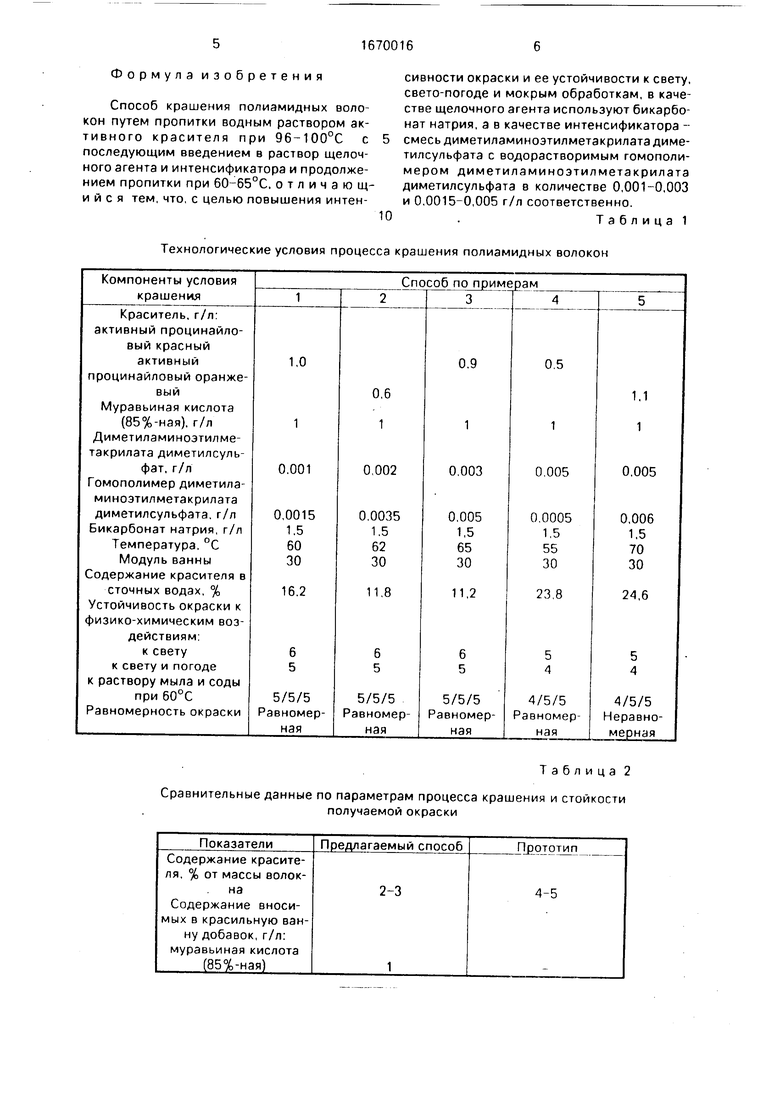

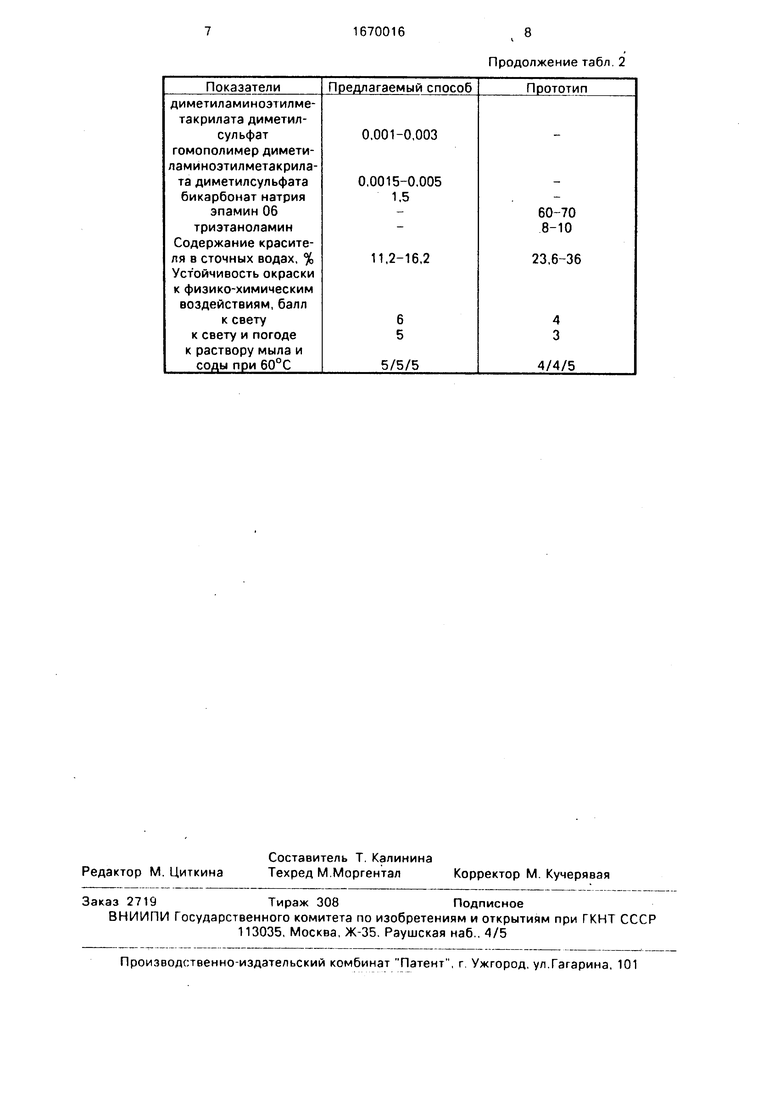

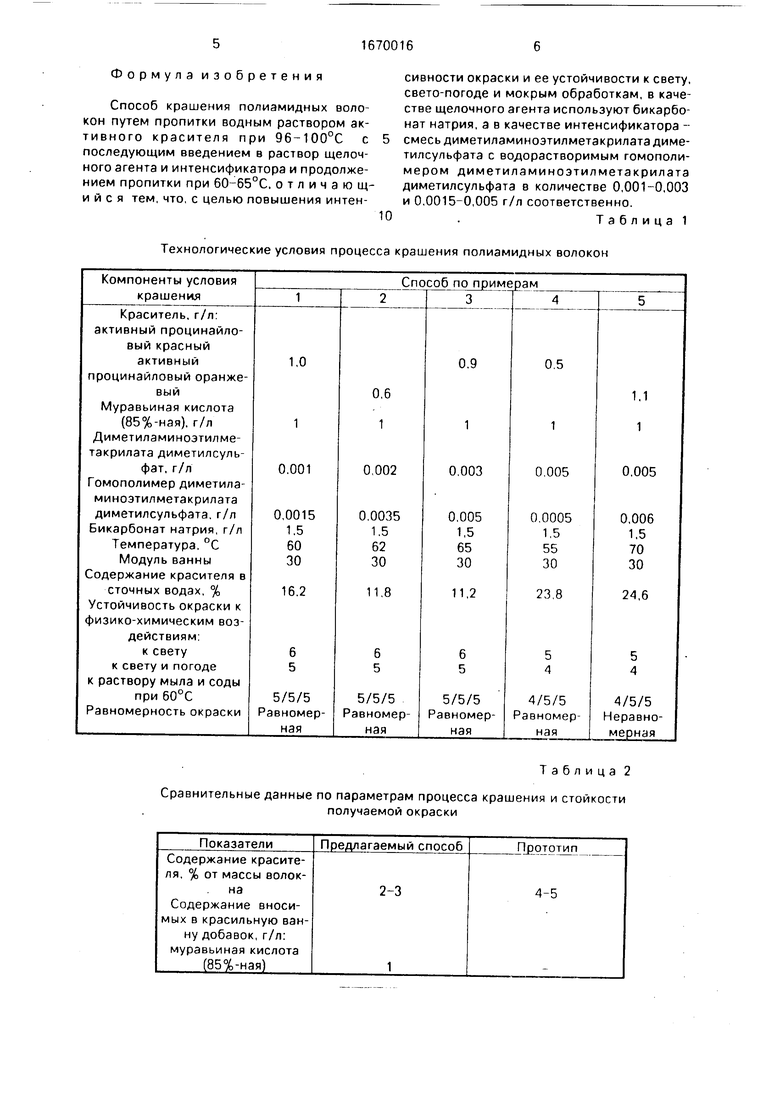

Сравнительные данные по параметрам 5 процесса крашения и стойкости приведены в табл.1 и 2.

Таким образом, предложенный способ позволяет при уменьшении содержания

0 красителя в красильной ванне с 4-5 до 2-3% от массы волокна и уменьшении по массе количества добавок с 68-80 до 2,5025- 2,508 г/л получать насыщенную ровную окраску на полиамидных волокнах большей

5 стойкости к различным физико-химическим воздействиям, при этом стойкость к свету возрастает с 4 до 6 баллов, стойкость к свету и погоде - с 3 до 5 баллов, стойкость к раствору мыла и соды при 60°С - с 4/4/5 до 5/5/5 баллов.

Формула изобретения

Способ крашения полиамидных волокон путем пропитки водным раствором активного красителя при 96-100°С с последующим введением в раствор щелочного агента и интенсификатора и продолжением пропитки при 60-65°С. отличающийся тем, что, с целью повышения интенТехнологические условия процесса крашения полиамидных волокон

Таблица 2

Сравнительные данные по параметрам процесса крашения и стойкости

получаемой окраски

Показатели

Предлагаемый способ

Содержание красителя, % от массы волокна

Содержание вносимых в красильную ванну добавок, г/л: муравьиная кислота (85%-ная)

0

сивности окраски и ее устойчивости к свету, свето-погоде и мокрым обработкам, в качестве щелочного агента используют бикарбонат натрия, а в качестве интенсификатора - смесь диметиламиноэтилметакрилатадиме- тилсульфата с водорастворимым гомополи- мером диметиламиноэтилметакрила та диметилсульфата в количестве 0,001-0,003 и 0,0015-0,005 г/л соответственно.

Таблица 1

ПЈототип

2-3

4-5

Показатели

Предлагаемый способ

диметиламиноэтилме- такрилата диметилсульфат

гомополимер диметиламиноэтилметакрилата диметилсульфата

бикарбонат натрия

эпамин 06 триэтаноламин Содержание красителя в сточных водах, % Устойчивость окраски к физико-химическим воздействиям, балл

к свету

к свету и погоде к раствору мыла и соды при 60°С

Продолжение табл. 2

Прототип

0,001-0,003

0,0015-0,005 1,5

11,2-16,2

60-70 8-10

23,6-36

6 5

5/5/5

4 3

4/4/5

| Способ крашения текстильного материала из полиамидных волокон | 1986 |

|

SU1344838A1 |

| кл | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1991-08-15—Публикация

1989-03-24—Подача