со

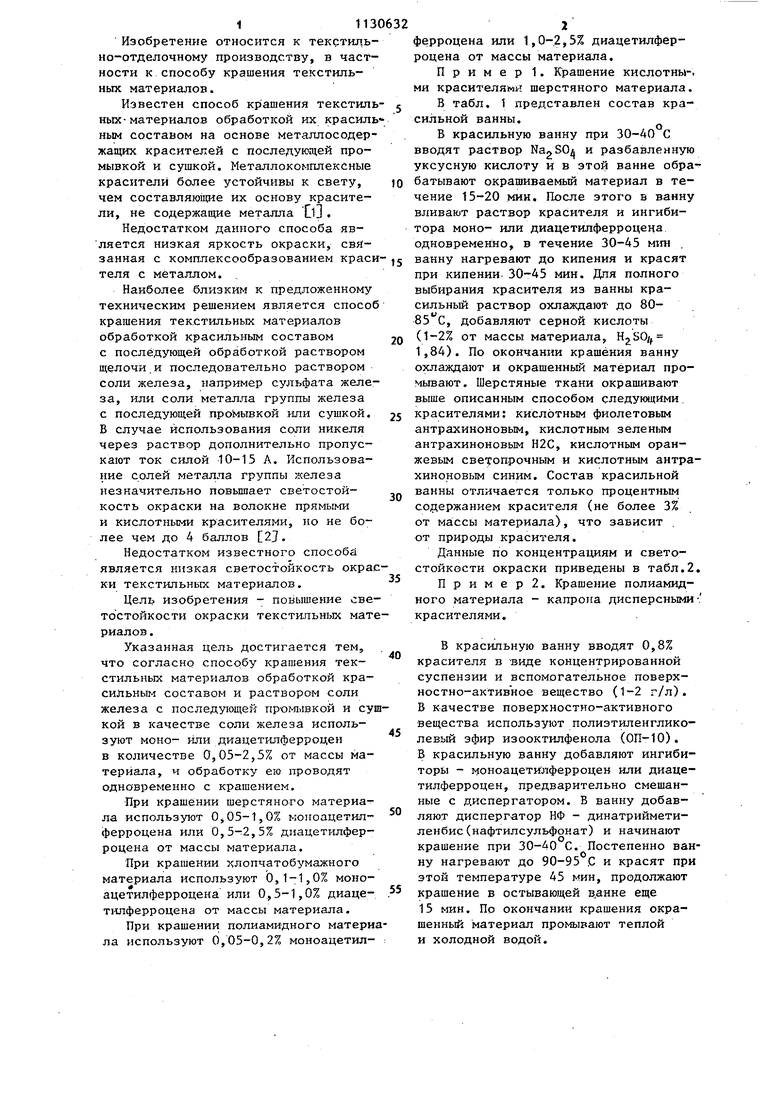

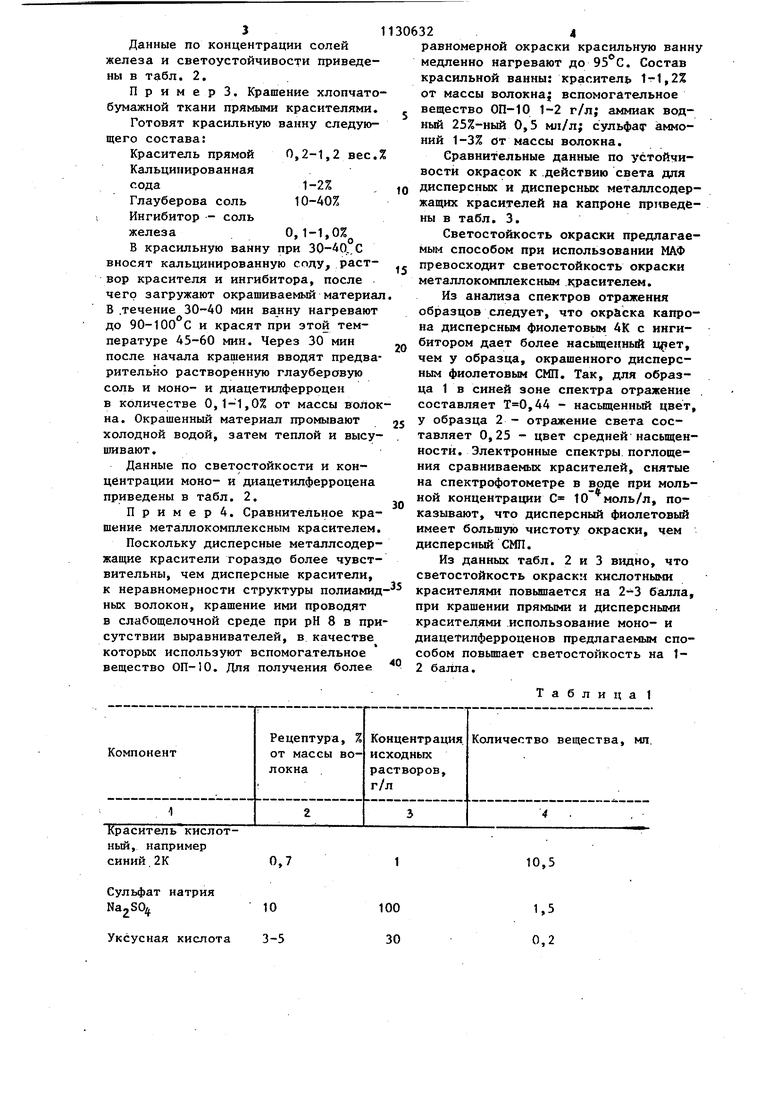

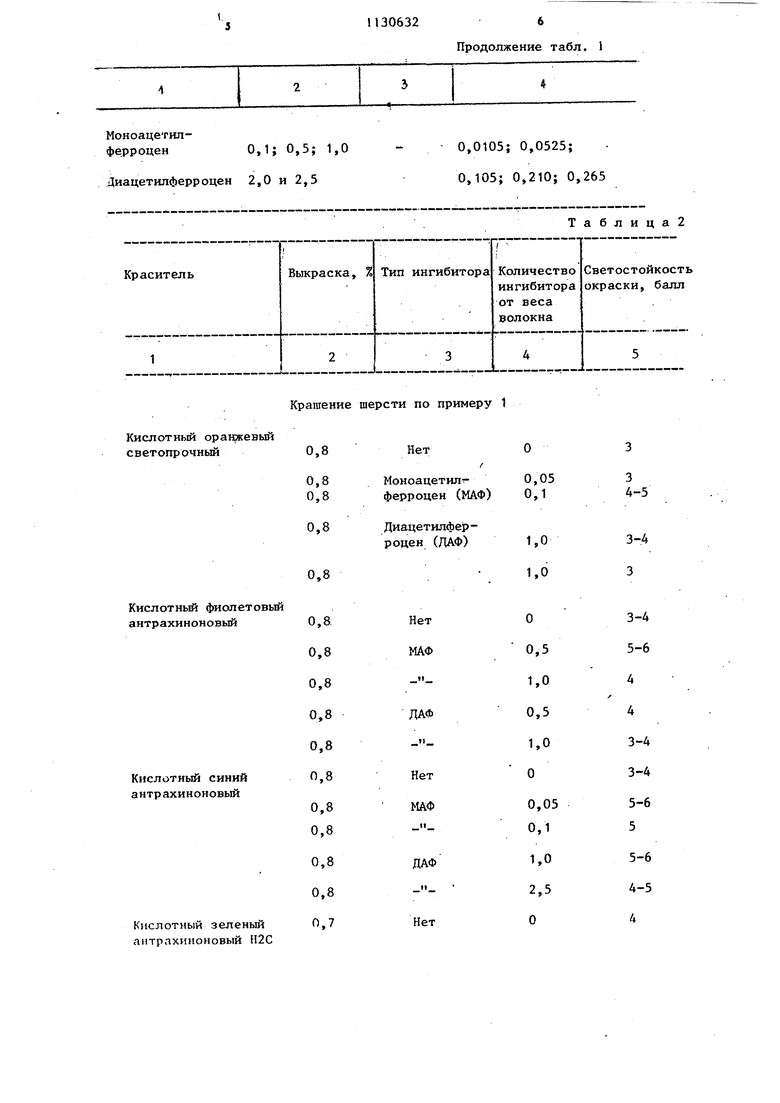

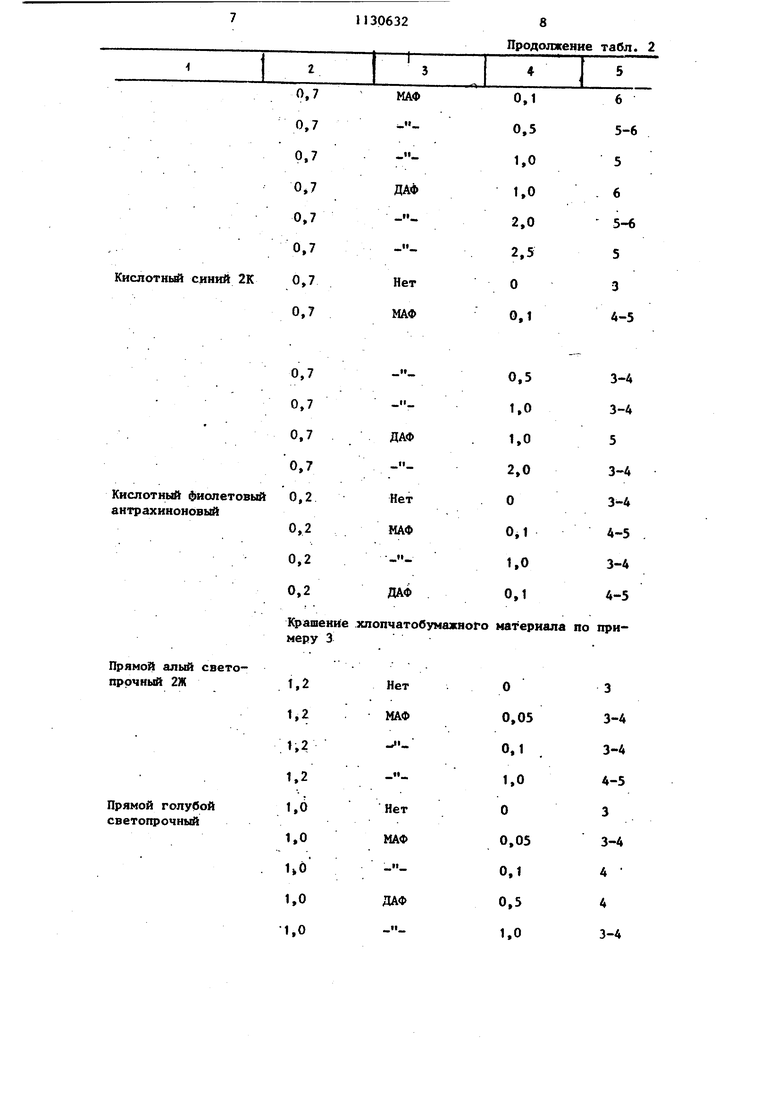

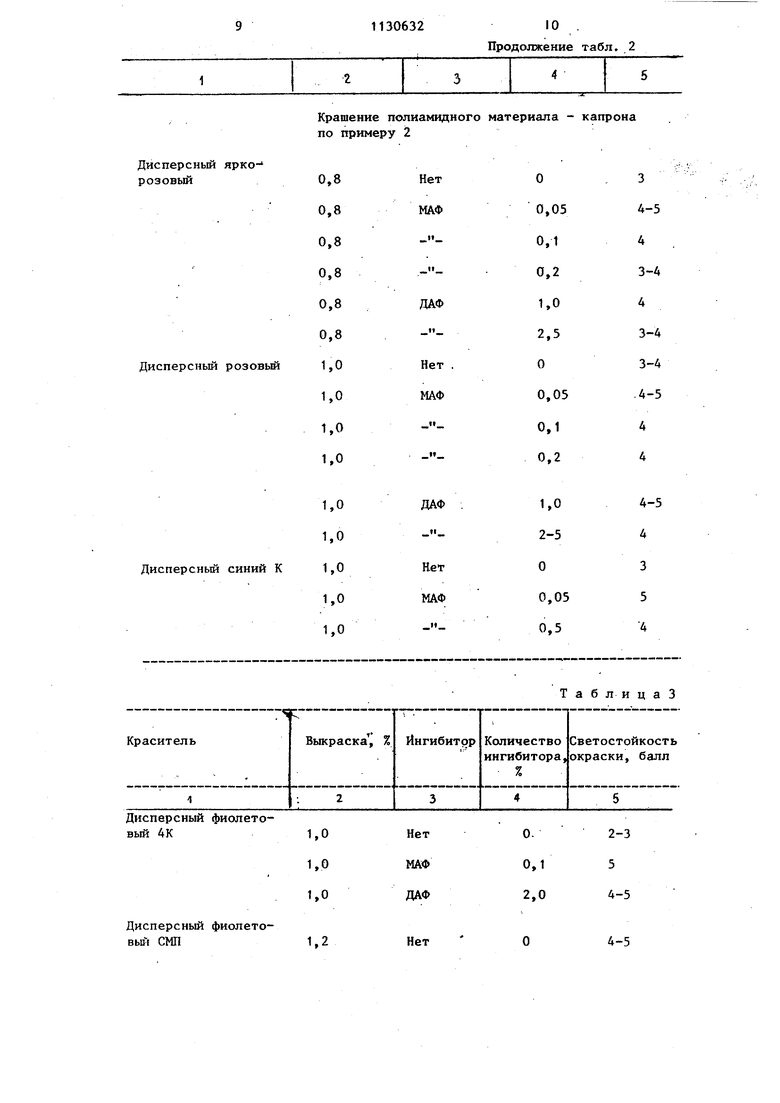

со 1113 Изобретение относится к текстиль но-отделочному производству, в част ности к способу крашения текстильных материалов. Известен способ крашения текстил ных-материалов обработкой их красил ным составом на основе металлосодер жащих красителей с последующей промывкой и сушкой. Металлокомплексные красители более устойчивы к свету, чем составляющие их основу красители, не содержащие металла L1J. Недостатком данного способа является низкая яркость окраски, связанная с комплексообразованием крас теля с металлом. Наиболее близким к предложенному техническим решением является спосо крашения текстильных материалов обработкой красильным составом с последующей обработкой раствором щелочи.и последовательно раствором соли железа, например сульфата желе за, или соли металла группы железа с последующей промывкой или сушкой. В случае использования соли никеля через раствор дополнительно пропускают ток силой 10-15 А. Использование солей металла группы железа незначительно повышает светостойкость окраски на волокне прямыми и кислотными красителями, но не более чем до 4 баллов 2J. Недостатком известного способа является низкая светостойкость окра ки текстильных материалов. Цель изобретения - повышение све тостойкости окраски текстильных мат риалов . Указанная цель достигается тем, что согласно способу крашения текстильных материалов обработкой красильным составом и раствором соли железа с последующей промывкой и су кой в качестве соли железа используют моно- 1-ши диацетштферроцен в количестве 0,05-2,5% от массы материала, и обработку ею проводят одновременно с крашением. При крашении шерстяного материала используют 0,05-1,0% моноацетилферроцена или 0,5-2,5% диацетилфер- роцена от массы материала. При крашении хлопчатобумажного материала используют 0,1-1,0% моноацетилферроцена или 0,5-1,0% диаце тилферроцена от массы материала. При крашении полиамидного матери ла используют 0,05-0,2% моноацетилферроцена или 1,0-2,5% диацетилферроцена от массы материала. Пример 1. Крашение кислотны-, ми красителями шерстяного материала. В табл. 1 представлен состав красильной ванны. В красильную ванну при 30-40 С вводят раствор NagSO и разбавленную уксусную кислоту и в этой ванне обрабатывают окрашиваемый материал в течение 15-20 мин. После этого в ванну вливают раствор красителя и ингибитора моно- или диацетилферроцена одновременно, в течение 30-45 Mira ванну нагревают до кипения и красят при кипении 30-45 мин. Для полного выбирания красителя из ванны красильный раствор охлаждают до 8085 С, добавляют серной кислоты (1-2% от массы материала, Н250; 1,84). По окончании крашения ванну охлаждают и окрашенный материал промывают. Шерстяные ткани окрашивают выше описанным способом следующими. красителями: кислотным фиолетовым антрахиноновым, кислотным зеленым антрахиноновым Н2С, кислотным оранжевым светопрочным и кислотным антрахиноновым синим. Состав красильной ванны отличается только процентным содержанием красителя (не более 3% от ма;ссы материала), что зависит от природы красителя. Данные по концентрациям и светостойкости окраски приведены в табл.2. Пр име р 2. Крашение полиамидного материала - капрона дисперсными -. красителями. В красильную ванну вводят 0,8% красителя в -виде концентрированной суспензии и вспомогательное поверхностно-активное вещество (1-2 г/л). В качестве поверхностно-активного вещества используют полиэтиленгликолевый эфир изооктилфенола (ОП-10). В красильную ванну добавляют ингибиторы - моноацетилферроцен или диацетилферроцен, предварительно смешанные с диспергатором. В ванну добавляют диспергатор НФ - динатрийметиленбис(нафтилсульфонат) и начинают крашение при 30-40 С. Постепенно ванну нагревают до 90-95 С и красят при этой температуре 45 мин, продолжают крашение в остывающей вднне еще 15 мин. По окончании крашения окрашенный материал промывают теплой и холодной водой. 3 Данные по концентрации солей железа и светоустойчивости приведены в табл. 2. П р и м е р 3. Крашение хлопчато бумажной ткани прямыми красителями. Готовят красильную ванну следующего состава: 0,2-1,2 вес. Краситель прямой Кальцинированная 1-2% 10-40% Глауберова соль Ингибитор - соль 0,1-1,0% железа В красильную ванну при вносят кальцинированную соду, раствор красителя и ингибитора, после чего загружают окрашиваемый материал В .течение 30-40 мин ванну нагревают до 90-100 С и красят при этой температуре 45-60 мин. Через 30 мин после начала крашения вводят предва рительно растворенную глауберовую соль и моно- и диацетилферроцен в количестве 0,1-1,0% от массы волок на. Окрашенный материал промывают холодной водой, затем теплой и высушивают. Данные по светостойкости и концентрации моно- и диацетилферроцена приведены в табл. 2. П р и м е р 4. Сравнительное крашение металлокомплексным красителем Поскольку дисперсные металлсодержащие красители гораздо более чувствительны, чем дисперсные красители, к неравномерности структуры полиамид ных волокон, крашение ими проводят в слабощелочной среде при рН 8 в при сутствии выравнивателей, в качестве которых используют вспомогательное вещество ОП-10. Для получения более 324 равномерной окраски красильную ванну медленно нагревают до . Состав красильной ванны: краситель ,2% от массы волокна; вспомогательное вещество ОП-10 1-2 г/л; аммиак водный 25%-ный 0,5 мл/л; сульфат аммоний 1-3% от массы волокна. Сравнительные данные по устойчивости окрасок к .действию света для дисперсных и дисперсных металлсодержащих красителей на капроне приведены в табл. 3. Светостойкость окраски предлагаемым способом при использовании МАФ превосходит светостойкость окраски металлокомплексным красителем. Из анализа спектров отражения образцов следует, что окраска капрона дисперсным фиолетовым 4К с ингибитором дает более насьш енный щет чем у образца, окрашенного дисперсным фиолетовым СМП. Так, для образца 1 в синей зоне спектра отражение . составляет ,44 - насьш енный цвет, у образца 2 - отражение света составляет 0,25 - цвет средней насыщенности. Электронные спектры поглощения сравниваемых красителей, снятые на спектрофотометре в воде при мольной концентрации С 10 моль/л, показывают, что дисперсный фиолетовый имеет большую чистоту окраски, чем дисперсный СМИ. Из данных табл. 2 и 3 видно, что светостойкость окраски кислотными красителями повышается на 2-3 балла, при крашении прямыми и дисперсными красителями использование моно- и диацетилферроценов предлагаемым способом повьш1ает светостойкость на 12 балла. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КРАШЕНИЯ ХЛОПЧАТОБУМАЖНОГО ВОЛОКНА | 1991 |

|

RU2048623C1 |

| СПОСОБ КРАШЕНИЯ ТЕКСТИЛЬНОГО МАТЕРИАЛА ИЗ ЦЕЛЛЮЛОЗНЫХ ВОЛОКОН | 1992 |

|

RU2036266C1 |

| СПОСОБ КРАШЕНИЯ ШЕРСТЯНЫХ МАТЕРИАЛОВ ХРОМОВЫМИ КРАСИТЕЛЯМИ | 2004 |

|

RU2268956C1 |

| СПОСОБ КРАШЕНИЯ ШЕРСТЯНЫХ МАТЕРИАЛОВ ХРОМОВЫМИ КРАСИТЕЛЯМИ | 2004 |

|

RU2268955C1 |

| Способ крашения или печатания текстильного материала | 1982 |

|

SU1059038A1 |

| СПОСОБ КРАШЕНИЯ ШЕРСТЯНЫХ МАТЕРИАЛОВ ХРОМОВЫМИ КРАСИТЕЛЯМИ | 2004 |

|

RU2268954C1 |

| Способ крашения или печатания целлюлозосодержащих текстильных материалов | 1981 |

|

SU1081252A1 |

| Способ крашения шерсти | 1989 |

|

SU1770497A1 |

| Тетразолилформазан в качестве красителя при крашении и печатании волокнистых материалов | 1979 |

|

SU891666A1 |

| Способ крашения шерстяных волокон или их смеси с полиэфирными волокнами | 1977 |

|

SU931112A3 |

1. СПОСОБ КРАЖНИЯ ТЕКСТИЛЬНОГО MATEPtlAJIA обработкой красильным составом и раствором соли железа с последухицей промывкой и сушкой, отличающийся тем, что, с целью повышения светостойкости - окраски, в качестве соли железа используют моно- или диацетилферроцен в количестве 0,05-2,5% от массы материала, и обработку ею проводят одновременно с крашением. 2.Способ по п. 1, отличающийся тем, что при кращении шерстяного материала используют 0,051,0% моноацетнпферроцена или 0,52,5% диацетилферроцена от массыматериала. 3.Способ по п. 1, отличающийся тем, что при крашении хлопчатобумажного материала используют 0,1-1,0% моноацетилферроцепа или 0,5-1,0% диацетилферроцена от массы материала. (Л 4.Способ по п. 1, о т л и ч а loщ и и с я тем, что при крашении с полиамидного материала используют 0,05-0,2% моноацетилферроцена или § 1,0-2,5% днацетилферроцена от массы материала.

Краситель кислотный, например синий.2К

Сульфат натрия

Уксусная кислота

10,5

1,5

100 30

0,2

Моноацетилферроцен 0,1; 0,5; 1,0

Диацетилферроцен 2,0 и 2,5

Крашение шерсти по примеру 1

Кислотный оран;жевый

0,8 светопрочный

Кислотный фиолетовый антрахиноновый

Кислотный синий антрахиноновый

Кислотный зеленый антрлхиноновый Н2С

Продолжение табл. 1

0,0105; 0,0525; 0,105; 0,265

Таблица2

О

Нет

0,7 0,7 0,7 0,7 0,7

синий 2К 0,7 0,7

Кислотный фиолетовый антрахиноновый

Крашение .хлопчатобумажного материала по примеру 3

Прямой алый свепрочный 2Ж

Прямой голубой светопрочный

8

и 30632 Продолжение табл. 2

6

0,1

5-6

0,5

1,0

5

6

1,0

2,0

5-6

2,5

5

О

3

4-5

0.1

0,5

3-А

3-4

1,0

5

1,0

2,0

3-4

О

3-4

4-5

0,1

1,0

3-4

0.1

4-5

О

3

3-4

0.05

3-4

0,1

1,0

4-5

О

3

3-4

0.05

4

0,1

4

0,5

3-4

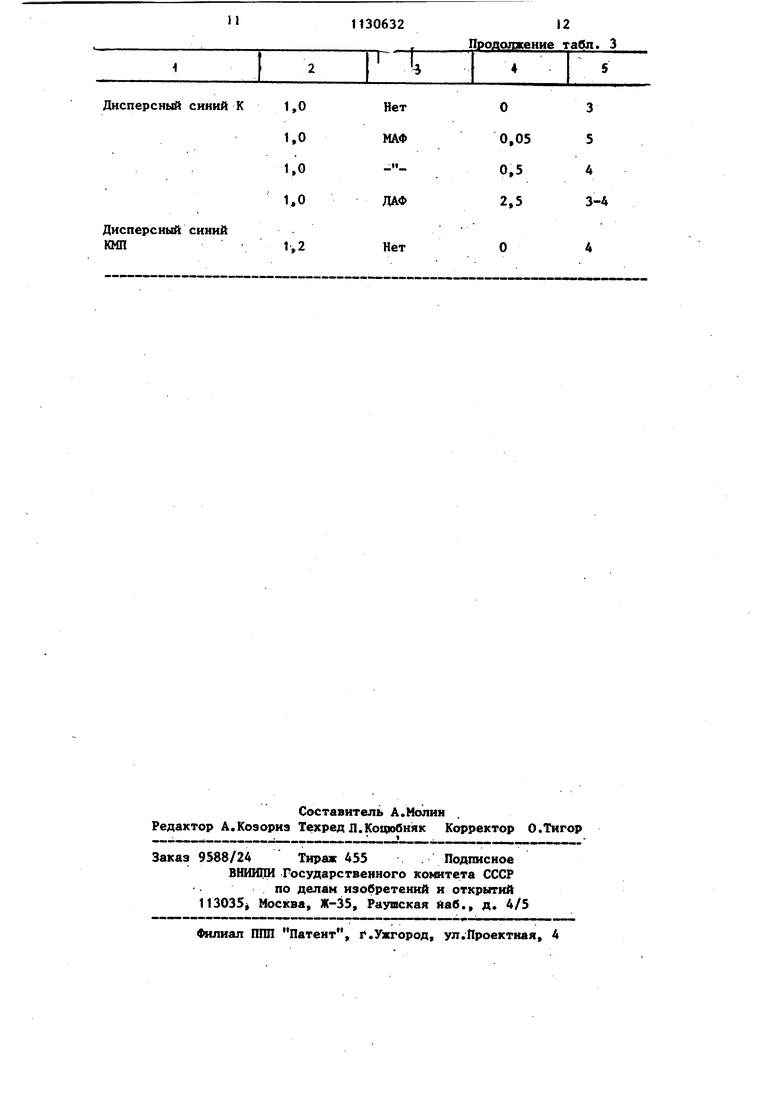

Дисперсный фиолетовый 4 К

Дисперсный фиолетовых СМП

ТаблицаЗ

2-3

О0,1 5

2,0

4-5

О

4-5

Дисперсный синий К

Дисперсный синий КМП

3 5 А 3-4

О

0,05 0,5 2.3

А

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Чекалин М.А., Посеет Б.В | |||

| Иоффе Б.А Технология органических красителей и промежуточных продуктов | |||

| М.. | |||

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| РЕЛЬСОВАЯ ПЕДАЛЬ | 1920 |

|

SU290A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

Авторы

Даты

1984-12-23—Публикация

1982-07-22—Подача