Изобретение относится к химической технологии волокнистых материалов, в частности к способу получения окрашенного модифицированного полиэфирного, волокна, предназначенному для крашения и отделки на стандартном оборудовании.

Известны способы крашения полиэфирных волокон дисперсными (моно- и дисазок- расители, производные нитродифениламина, антрахиноновые) Красителями. Полиэфирные волокна окрашивают при температуре выше 100°С(120-130°С)или при температуре кипения в присутствии интенсификаторов, играющих роль пластификаторов волокна и диспергаторов красителей. Крашение под давлением производят в присутствии уксусной кислоты (рН 5-5,5) и ПАВ (1-2 г/л), устойчивого при высокой температуре.

Общее время крашения, включая заключительную восстановительную операцию обработку 32 %-ным раствором NaOH (4,5 -мл/л), гидросульфита (2 г/л), колеблется от 1,5 до 2 ч.

Крашение в присутствии интенсификаторов (разнообразные полярные органические вещества: о- и -фенилфенолы, дифенил, хлортолуол, трихлорбензол, метил- и бутил- салицилаты, бензойная и салициловая кислоты) при кипении более продолжительное (3-3,5 ч), чем под давлением.

Известен способ крашения модифицированного поли-2-метил-5-винилпиридином полиэфирного волокна, заключающийся в том, что для упрощения процесса крашения применяют обычные активные красители, используемые для крашения природных и искусственных волокон при нормальном давлении.

Дпя приготовления красильного раствора красителя (до 8% от веса волокна) зати2

ю

СА 00 О

рают в пасту с холодной водой и разбавляют горячей водой (80-90°С). Через сито или ткань раствор заливают в красильную ванну, содержащую смачиватель и нагретую до 40-50°С, загружают окрашиваемое волокно и начинают крашение при модуле ванны 30. Через 10 мин в ванну вносят в два приема раствор поваренной соли и в течение 20-30 мин нагревают ванну до 90°С. Затем в два приема в ванну вводят раствор кальцинированной соды 1 ли тринатрийфосфата и красят еще 1 ч при 90°С. По окончании крашения материал тщательно промывают и мылуют.

Недостатки указанного способа связаны с многостадийностью процесса крашения полиэфирного волокна, связанной с получением сначала модифицированного полиэфирного волокна, а затем с его крашением, а также с получение окраски невысокой устойчивости к свету и влажно-тепловым обработкам.

Целью изобретения является сокращение времени процесса и повышение устойчивости окраски к воздействию света, погоды и мыльной обработки.

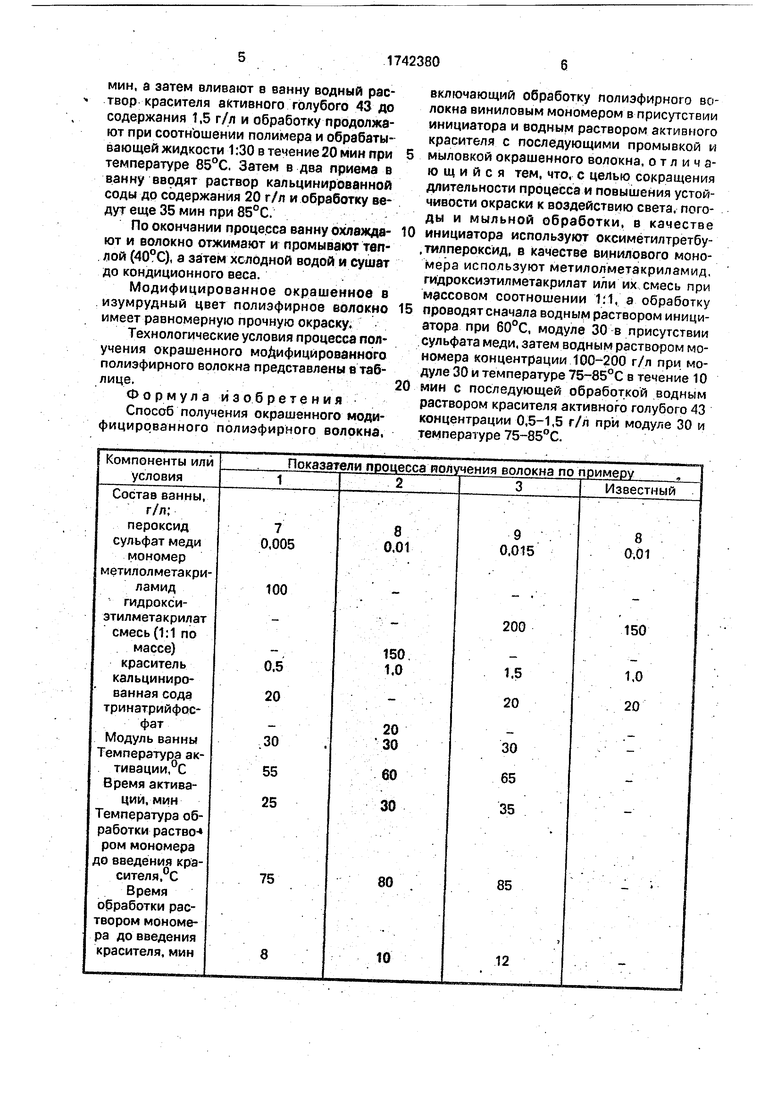

Поставленная цель достигается способом получения окрашенного модифицированного полиэфирного волокна, причем полиэфирное волокно обрабатывают сначала водным раствором инициатора при 60°С, модуле 30 в присутствии сульфата меди, затем водным раствором мономера концентрации 100-200 г/л при модуле 30 и температуре 75-85°С в течение 10 мин с последующей обработкой водным раствором красителя активного голубого 43 концентрации 0,5-1,5 г/л при модуле 30 и температуре 75-85°С. В качестве инициатора используют оксиметилтретбутилперок- сид, в качестве винилового мономера используют метилолметакриламид, гидро- ксиэтилметакрилат или их смесь при массовом соотношении 1:1.

Пример 1. Окрашиваемое полиэфирное волокно предварительно обрабатывают 7 г/л водным раствором оксиметилтретбу- тилпероксида в присутствии сульфата меди в количестве 0,005 г/л при соотношении волокна к обрабатывающей жидкости 1:30. После выдержки в течение 25 мин при температуре 55°С реакционную смесь сливают, волокно отжимают, а затем его заливают 100 г/л водным раст.вором мономера (модуль ванны 30), в качестве которого используют метилолметакриламид.

После этого реакционную смесь нагревают до 75°С и выдерживают в течение 8 мин, а затем вливают в ванну водный раствор красителя активного голубого 43 до

содержания 0,5 г/л и обработку продолжают при соотношении полимера и обрабатывающей жидкости 1 ;30 в течение 20 мин при температуре 75°С. Затем в два приема в

5 ванну вводят раствор кальцинированной соды до содержания 20 г/л и обработку ведут еще 25 мин при 75°С.

По окончании процесса ванну охлаждают и волокно отжимают и промывают теп0 лой (40°С), а затем холодной водой и сушат до кондиционного веса.

Модифицированное окрашенное в бирюзовый цвет полиэфирное волокно имеет равномерную прочную окраску.

5 П р и м е р 2. Окрашиваемое полиэфирное волокно предварительно обрабатывают

8г/л водным раствором оксиметилтретбу- тилпероксида в присутствии сульфата меди в количестве 0,01 г/л при соотношении во0 локна к обрабатывающей жидкости 1:30. Ло- сче выдержки в течение 30 мин при температуре 60°С реакционную смесь сливают, волокно отжимают, а .затем его заливают 150 г/л водным раствором мономера

5 (модуль ванны 30) в качестве которого используют смесь метилолметакриламида и гидроксиэтилметакрилата при соотношении по массе 1:1.

После этого реакционную смесь нагре0 вают до 80°С и выдерживают в течение 10 мин, а затем вливают- в ванну водный раствор красителя активного голубого 43 до содержания 1 г/л и обработку продолжают при соотношении полимера и обрабатываю5 щей жидкости 1:30 в течение 20 мин при температуре 80°С. Затем в два приема в ванну вводят раствор тринатрийфосфата до содержания 20 г/л и обработку ведут еще 30 мин при 80°С.

0 По окончании процесса ванну охлаждают и волокно отжимают и промывают теплой (40°С), а затем холодной водой и сушат до кондиционного веса.

Модифицированное окрашенное в би5 рюзовый цвет полиэфирное волокно имеет равномерную прочную окраску.

П р и м е р 3. Окрашиваемое полиэфирное волокно предварительно обрабатывают

9г/л водным раствором оксиметилтретбу- 0 тилпероксида в присутствии сульфата меди

в количестве 0,015 г/л при соотношении волокна к обрабатывающей жидкости 1:30. После выдержки в течение 35 мин при температуре 65°С реакционную смесь сли- 5 вают, волокно отжимают, а затем его заливают 200 г/л водным растворов мономера (модуль ванны 30), в качестве которого используют гидроксиэтилметакрилат.

После этого реакционную смесь нагревают до 85°С и выдерживают в течение 12

мин, а затем вливают в ванну водный раствор красителя активного голубого 43 до содержания 1,5 г/л и обработку продолжают при соотношении полимера и обрабатывающей жидкости 1:30 в течение 20 мин при температуре 85°С. Затем в два приема в ванну вводят раствор кальцинированной соды до содержания 20 г/л и обработку ведут еще 35 мин при 85°С,

По окончании процесса ванну охлаждают и волокно отжимают и промывают теплой (40°С), а затем хслодной водой и сушат до кондиционного веса.

Модифицированное окрашенное в изумрудный цвет полиэфирное волокно имеет равномерную прочную окраску.

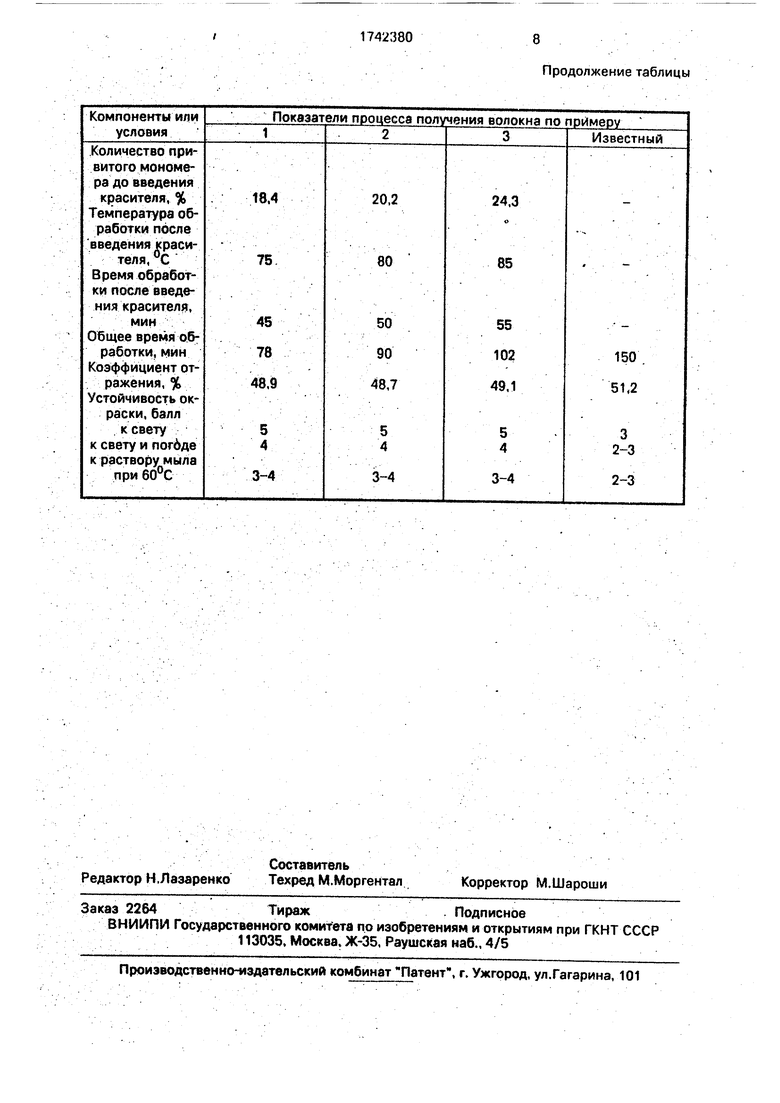

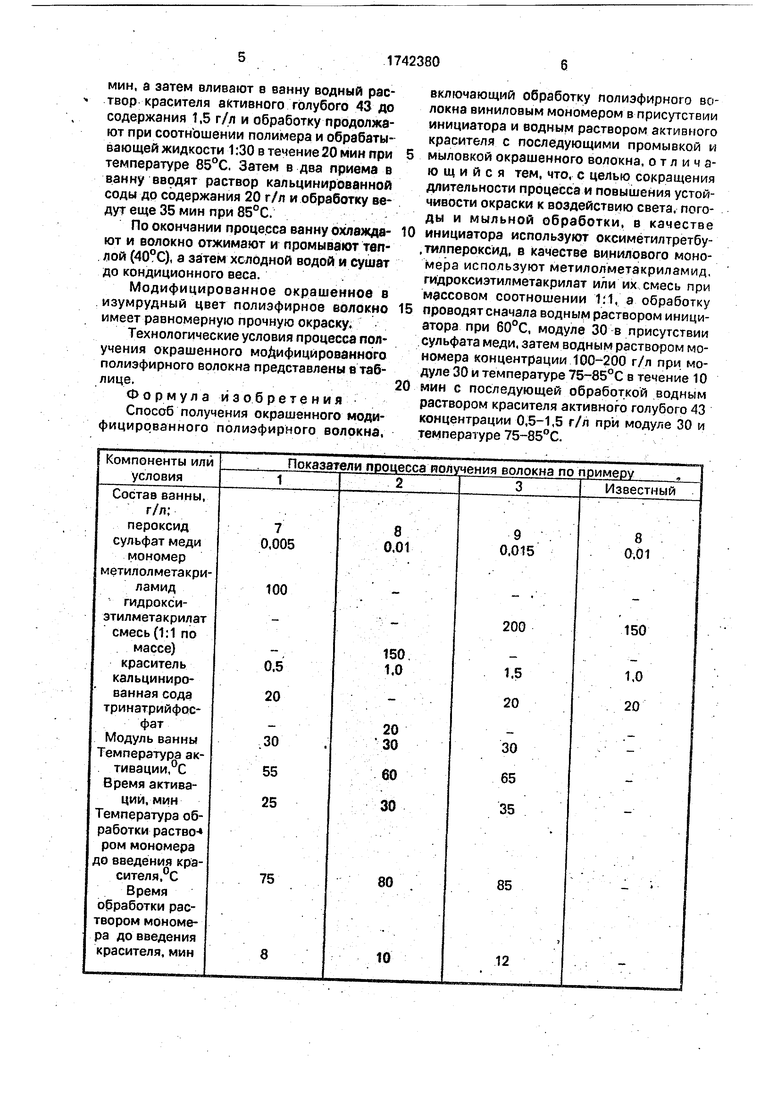

Технологические условия процесса получения окрашенного модифицированного полиэфирного волокна представлены а таблице.

Формула изобретения

Способ получения окрашенного модифицированного полиэфирного волокна,

включающий обработку полиэфирного волокна виниловым мономером в присутствии инициатора и водным раствором активного красителя с последующими промывкой и

мыловкой окрашенного волокна, отличающийся тем, что, с целью сокращения длительности процесса и повышения устойчивости окраски к воздействию света, погоды и мыльной обработки, в качестве

инициатора используют оксиметилтретбу- .тилпероксид, в качестве винилового мономера используют метилолметакриламид, гидроксиэтилметакрилат или их смесь при массовом соотношении 1:1, а обработку

проводят сначала водным раствором инициатора при 60°С, модуле 30 в присутствии сульфата меди, затем водным раствором мономера концентрации 100-200 г/л при модуле 30 и температуре 75-85°С в течение 10

мин с последующей обработкой водным раствором красителя активного голубого 43 концентрации 0,5-1,5 г/л при модуле 30 и температуре 75-85 С.

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ модификации и одновременного крашения шерстяного волокна | 1983 |

|

SU1151624A1 |

| Способ крашения жгута из полиэфирного волокна | 1987 |

|

SU1513060A1 |

| АЗОКРАСИТЕЛИ, СПОСОБ ИХ ПОЛУЧЕНИЯ И ИХ ПРИМЕНЕНИЕ ПРИ ОКРАШИВАНИИ ГИДРОФОБНЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ ИЛИ ПЕЧАТАНИИ НА НИХ | 2002 |

|

RU2288243C2 |

| Прядильный раствор | 1974 |

|

SU525760A1 |

| Способ крашения шерстяного волокна | 1983 |

|

SU1154393A1 |

| Способ крашения и антисвойлачиваемой отделки шерстяного волокна | 1988 |

|

SU1654398A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ИОНОВ ТЯЖЕЛЫХ МЕТАЛЛОВ ИЗ ВОДНЫХ РАСТВОРОВ | 2007 |

|

RU2351548C1 |

| СПОСОБ КРАШЕНИЯ АРАМИДНОГО ВОЛОКНА | 2007 |

|

RU2362851C1 |

| Способ модификации поликапроамидных волокон | 1980 |

|

SU891821A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАРКИРОВАННОГО ИГРАЛЬНОГО СУКНА | 1996 |

|

RU2131953C1 |

Изобретение относится к красильно-отделочному производству, в частности к способу получения окрашенного модифицированного полиэфирного волокна. Изобретение позволяет сократить длительность проведения процесса со 190-200 до 90-100 мин и повысить устойчивость окраски к свету с 3 до 5 баллов, свето-погоде - с 2-3 до 4 баллов и водно-мыльной обработке с 2-3 до 3-4 баллов за счет того, что полиэфирное волокно обрабатывают водным раствором оксиметмлтретбутилпероксида при 60°С и сульфата меди с последующей обработкой водным раствором метилолметакриламида или гмдроксиэтилметакрилатэ, или их смеси при массовом соотношении 1:1 с концентрацией 100-200 г/л при 75-85°С в течение 10 мин и дальнейшей пропиткой водным раствором активного красителя концентрации 0.5-1,5 г/л при 75785°С. 1 табл. СО ,с

| Ю.А | |||

| Яблочкина и др | |||

| Некоторые свойства модифицированного полиэфирного волокна ж-л Химические волокна, 1980, № 2, с.45-47. |

Авторы

Даты

1992-06-23—Публикация

1989-03-24—Подача