Изобретение относится к текстильному красильно-отделочному производству, а именно к технологии крашения текстильных материалов из целлюлозного волокна кубовыми красителями.

Известен однованный суспензионный способ непрерывного крашения тканей кубовыми красителями [1] Согласно этому способу на хлопчатобумажную ткань наносят водную суспензию высокодисперсного красителя одновременно с щелочным раствором восстановителя. Затем материал запаривают в запарном аппарате в атмосфере насыщенного пара при 100оС, где происходит восстановление и закрепление красителя на материале. После запаривания следуют окисление, промывка и высушивание. В качестве восстановителей используют щелочные растворы гидросульфита или ронгалита. Для устранения преждевременного частичного восстановления красителей питание красильной ванны рекомендуется осуществлять раздельно из двух баков: в одном из них находится водная суспензия красителя, а в другом восстановительный раствор. Этот способ характеризуется низкой степенью фиксации красителя на материале и недостаточными колористическими свойствами его окраски, а также недостаточной стабильностью красильного состава при хранении и использовании.

Известен также двухфазный суспензионный способ крашения текстильного материала из целлюлозного волокна [2] Согласно этому способу материал сначала пропитывают водной суспензией кубового красителя, а затем после отжима пропитывают щелочно-восстановительным раствором, отжимают, запаривают, окисляют, промывают, мылуют и вновь промывают.

Однако согласно данному способу также не достигают требуемых физико-химических свойств окрашиваемого материала.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ крашения текстильного материала из целлюлозных волокон [3] согласно которому материал пропитывают красильным водным раствором, содержащим кубовый краситель 5-40 г/л, восстановитель ронгалит 40-60 г/л, едкий натр 20-30 г/л, гидротропное вещество мочевину 50-100 г/л и катализатор восстановления комплексное соединение трехвалентного кобальта с диметилглиоксимом 0,5-1,0 г/л, запаривают, окисляют, мылуют и промывают. Крашение кубовыми красителями в присутствии катализаторов восстановления позволяет повысить стабильность красильного состава и степень фиксации красителя на волокне.

Недостатком указанного способа является то, что при использовании в качестве катализатора комплексных соединений кобальта не удается улучшить физико-химических характеристик выкрашенных тканей, а именно устойчивости окраски к свету, сухому и мокрому трению, кроме того стоимость катализатора высокая, отсутствует его промышленный выпуск, а также требуется очистка сточных вод.

Задачей изобретения является повышение устойчивости окраски кубовыми красителями текстильного материала из целлюлозных волокон к действию света, к сухому и мокрому трению.

Данная задача решается способом крашения текстильного материала из целлюлозных волокон, включающим пропитку красильным водным раствором, содержащим кубовый краситель, катализатор восстановления и гидротропное вещество, обработку щелочно-восстановительным раствором, запаривание, окислительную обработку и промывку, причем по изобретению пропитку проводят красильным водным раствором, содержащим в качестве катализатора восстановления производное ферроцена, выбранное из группы: моноацетилферроцен, диацетилферроцен и натриевая соль о-карбоксибензоилферроцена, в качестве гидротропного вещества триэтаноламин и дополнительно полифосфат натрия при следующем соотношении компонентов, г/л: Кубовый краситель 2-5 Триэтаноламин 5-10 Полифосфат натрия 2-3

Производное ферроцена,

выбранное из группы:

моноацетилферроцен,

диацетилферроцен и

натриевая соль о-карбокси- бензоилферроцена 0,005-0,100 Обработку щелочно-восстановительным раствором проводят после пропитки красильным раствором.

По предлагаемому способу используют производные ферроцена следующей формулы:

Моноацетилферроцен (МАФ) COCH3

COCH3

Диацетилферроцен (ДАФ)

Натриевая соль о-карбоксибензоилферроцена (или ферроцерон) (Фцн) COC6H4COONa

COC6H4COONa

Используемые производные ферроцена экологически безвредны в отличие от солей кобальта, применяемых по способу-прототипу. Неожиданным по изобретению оказалось свойство производных ферроцена проявлять себя, как катализаторы восстановления кубовых красителей, что нехарактерно для соединений подобного типа.

Красительный раствор может содержать в качестве целевой добавки антивспениватель.

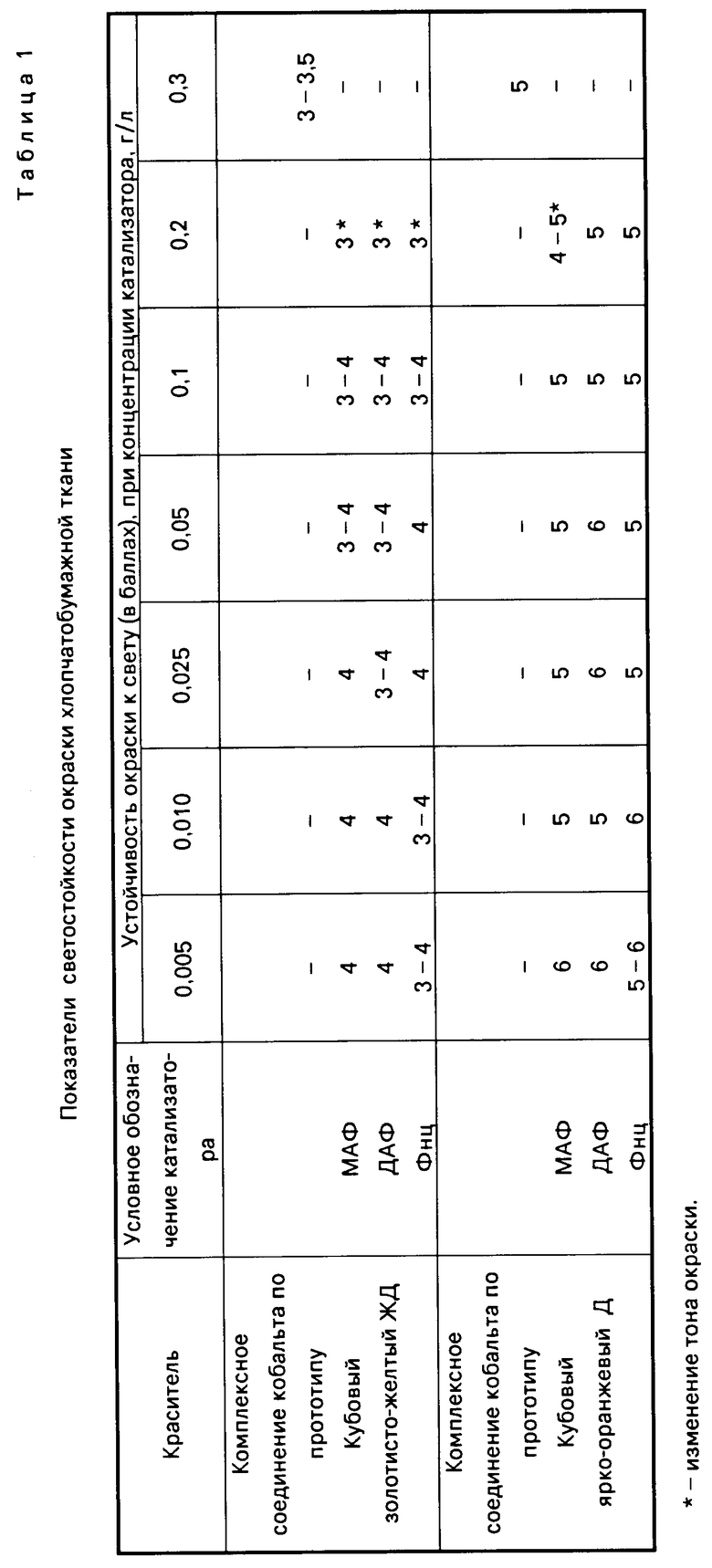

Изобретение иллюстрируется приведенными ниже примерами, в которых определение устойчивости окраски к сухому и мокрому трению проводили по ГОСТ 9733.27-83, а к свету согласно международному стандарту N 105-В02, а также табл. 1-2, в которых приведены показатели качества окраски в сравнении с показаниями по способу-прототипу.

По способу-прототипу пропитку хлопчатобумажной ткани осуществляют красильным раствором, содержащим 5 г/л красителя кубового золотисто-желтого ЖД или 2 г/л кубового ярко-оранжевого D и в качестве катализатора восстановления 0,3 г/л комплексного соединения трехвалентного кобальта с диметилглиоксимом.

П р и м е р 1. Хлопчатобумажную ткань пропитывают красильным раствором, содержащим следующие компоненты, г/л:

Краситель кубовый золотисто-желтый ЖД 5 Триэтаноламин 10 Полифосфат натрия 3

Антивспениватель Эншоймер 58К 0,02

Производное ферроцена 0,005-0,1 Вода до 1 л.

После пропитки ткань тщательно отжимают до привеса 90-100% а затем пропитывают щелочно-восстановительным раствором, содержащим следующие компоненты: Едкий натр (46%-ный), мл/л 8 Ронгалит (73%-ный), г/л 7 Вода, л до 1

Температура восстановительной ванны 25-30оС. Пропитанную ткань после восстановления красителей подвергают запариванию в среде насыщенного пара, а затем ткань окисляют, промывают, мылуют, окончательно промывают и сушат.

Одновременно при одинаковых условиях проводят ряд выкрасок образцов ткани при различном процентном содержании производных ферроцена в красильном растворе, г/л: 0,005; 0,010; 0,025; 0,050; 0,10.

Показатели качества окраски в сравнении с прототипом приведены в табл. 1-2.

П р и м е р 2.

Хлопчатобумажную ткань пропитывают красильным раствором, содержащим следующие компоненты, г/л:

Краситель кубовый ярко-оранжевый Д 3 Триэтаноламин 5 Полифосфат натрия 2

Антивспениватель Эншоймер 58К 0,03

Производное ферроцена 0,005-0,1 Вода до 1 л.

После пропитки ткань отжимают до привеса 90-100% а затем пропитывают щелочно-восстановительным раствором, содержащим следующие компоненты:

Едкий натр (46%-ный), мл/л 12

Ронгалит С (73%-ный), г/л 8

Последующую обработку проводят, как в примере 1. Одновременно проводят ряд выкрасок при содержании производных ферроцена в красильном растворе, г/л: 0,005; 0,010; 0,025; 0,05; 0,10 (три серии параллельных выкрасок на воспроизводимость результатов).

Показатели качества окраски приведены в табл. 1-2.

Сравнительные данные, приведенные в табл. 1-2 показывают, что использование названных выше производных ферроцена в процессе крашения текстильного материала из целлюлозных волокон кубовыми красителями согласно изобретению позволяет повысить светостойкость окраски на 0,5-1 балл и увеличить устойчивость окраски к сухому и мокрому трению также на 0,5-1 балл. Степень фиксации красителя при использовании ферроценсодержащих соединений по способу-прототипу составляет 98-102% а по предлагаемому способу она составляет 106-108% Время фиксации красителя по способу-прототипу и по изобретению одинакова и составляет до 30-60 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КРАШЕНИЯ ХЛОПЧАТОБУМАЖНОГО ВОЛОКНА | 1991 |

|

RU2048623C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ КРАСИТЕЛЯ В ТЕКСТИЛЬНОМ МАТЕРИАЛЕ | 1992 |

|

RU2047858C1 |

| СПОСОБ ЖИДКОСТНОЙ ОБРАБОТКИ ШЕРСТЯНЫХ ТКАНЕЙ ПОСЛЕ КРАШЕНИЯ | 1996 |

|

RU2100501C1 |

| ШЛИХТА ДЛЯ ЦЕЛЛЮЛОЗОСОДЕРЖАЩИХ НИТЕЙ | 1994 |

|

RU2070244C1 |

| Способ крашения текстильного материала | 1982 |

|

SU1130632A1 |

| Состав для крашения текстильного материала из целлюлозных волокон | 1981 |

|

SU1030446A1 |

| Способ крашения суровых целлюлозных тканей кубовыми красителями | 1980 |

|

SU1002432A1 |

| СПОСОБ КРАШЕНИЯ ХЛОПЧАТОБУМАЖНОЙ ТКАНИ | 2004 |

|

RU2257434C1 |

| СОСТАВ ДЛЯ КРАШЕНИЯ ТКАНЕЙ, СОДЕРЖАЩИХ ЦЕЛЛЮЛОЗНОЕ ВОЛОКНО | 1996 |

|

RU2123074C1 |

| СОПОЛИМЕРЫ 1,1-ДИГИДРОПЕРФТОРАЛКИЛ(МЕТ)АКРИЛАТА С ВИНИЛОВЫМИ И ВИНИЛИДЕНОВЫМИ МОНОМЕРАМИ В КАЧЕСТВЕ ПРЕПАРАТОВ ДЛЯ ГИДРО-, ОЛЕОФОБНОЙ ОТДЕЛКИ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ | 1994 |

|

RU2086567C1 |

Использование: в текстильном красильно-отделочном производстве. Сущность изобретения: текстильный материал из целлюлозных волокон пропитывают водным раствором, содержащим кубовый краситель 2 - 5 г/л, триэтаноламин 5 - 10 г/л, полифосфат 2 - 3 г/л и в качестве катализатора восстановления производное ферроцена, выбранное из группы: моноацетилферроцен, диацетилферроцен и натриевая соль о-карбоксибензоилферроценз 0,005 - 0,100 г/л, обрабатывают щелочно-восстановительным раствором, запаривают, окисляют и промывают. Показатели качества окраски: устойчивость окраски к свету по международному стандарту N 105-В 02 3 - 4 балла, прочность к сухому и мокрому трению по ГОСТ 9733,27 - 83 3 - 5 баллов. Степень фиксации красителя 106 - 108%. 2 табл.

СПОСОБ КРАШЕНИЯ ТЕКСТИЛЬНОГО МАТЕРИАЛА ИЗ ЦЕЛЛЮЛОЗНЫХ ВОЛОКОН, включающий пропитку красильным водным раствором, содержащим кубовый краситель, катализатор восстановления и гидротропное вещество, обработку щелочно-восстановительным раствором, запаривание, окислительную обработку и промывку, отличающийся тем, что пропитку проводят красильным водным раствором, содержащим в качестве катализатора восстановления производное ферроцена, выбранное из группы моноацетилферроцен, диацетилферроцен и натриевая соль о-карбоксибензоилферроцена, в качестве гидротропного вещества триэтаноламин и дополнительно полифосфат натрия при следующем соотношении компонентов, г/л:

Кубовый краситель 2 5

Триэтаноламин 5 10

Полифосфат натрия 2 3

Производное ферроцена, выбранное из группы моноацетилферроцен, диацетилферроцен и натриевая соль о-карбоксибензоилферроцена 0,005 0,100

а обработку щелочно-восстановительным раствором проводят после пропитки красильным раствором.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Состав для крашения текстильного материала из целлюлозных волокон | 1981 |

|

SU1030446A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

Авторы

Даты

1995-05-27—Публикация

1992-08-05—Подача